热交换器的结构设计及分析

宋宏伟 戴钰冰 张剑巍 刘辰龙 宋良军 牛梦雨 熊伟

摘 要:阐述了热交换器结构设计的目的与重要性。对热交换器总体结构进行了介绍。建立了热交换器应力分析模型,在不同工况下对整体结构进行了热应力分析,依据RCCM对热交换器进行应力强度评定。分析结果表明热交换器结构设计合理、强度满足规范要求。

关键词:热交换器;结构设计;应力分析;强度评定

1 引言

热交换器是某热回路的关键设备之一,某热回路主冷系统中并联设置了三台热交换器,用于冷却一次水,将回路核心部位所产生的热量带出,并通过热交换器传递给二次冷却水,维持回路核心部位要求的进出口温度。

为满足回路对热交换器的要求,本文利用对热交换器进行了结构设计,并利用有限元分析软件ANSYS,依据RCCM对热交换器进行应力强度评定[1-3]。

2 结构设计

热交换器结构型式为再生式列管-套管型,热交换器的结构示意图如图1所示,主要由8段列管段、10段套管段、 支座、设备本体与支座连接组件、 连接管和接管组成。再生段为列管型结构,由8段列管式换热段串联而成,冷却段为套管型结构,由10段套管式换热段串联而成,换热器一次侧设计温度均为350℃,二次侧设计温度均为100℃,一次侧设计压力为17.2MPa,二次侧设计压力为1.0MPa。热交换器工质流程图如图2所示,热回路中的一次水流经再生段管程后进入冷却段内管,将热量传递给冷却段套管层的二次冷却水,然后进入再生段的壳程复热,同时对再生段管程中的一次水进行冷却。

3 载荷、工况和准则

3.1 工况

3.1.1 设计工况

设计压力,设计温度,自重,热膨胀,静液压力。

3.1.2 正常工况

操作压力,操作温度,自重,液体扰动,热膨胀。

3.1.3 异常工况

此工况下的最大压力,此工况下的最高温度,自重,液体扰动,热膨胀。

3.1.4 事故工況

此工况下的最大压力,此工况下的最高温度,自重,液体扰动,热膨胀。

3.1.5 试验工况

试验工况下的压力和温度。

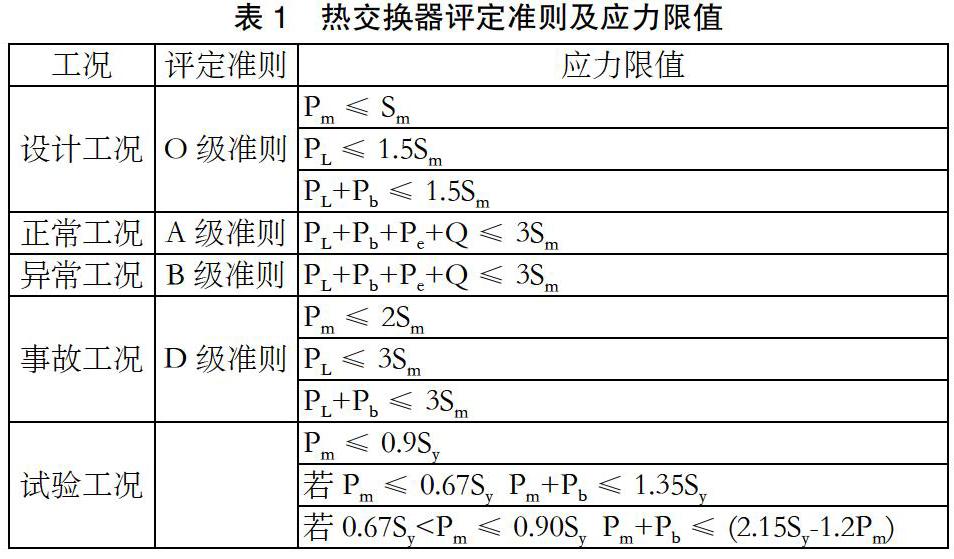

3.2 应力评定准则

依据RCCM的规定,对于上述每一种工况都应满足各种载荷工况下的最低准则级别,热交换器的所承受的最高循环载荷小于基准循环数,则在对其进行应力分析时,每种工况下的应力限值应符SC-2级设备的第2组规则。上述工况对应准则级别及应力限值如表所示。

4 计算模型

热交换器各部件计算模型的校核厚度取名义厚度减去腐蚀余量,选取热交换器本体和支架为研究对象,热交换器一二次侧的液体引起的惯性力通过附加质量将其等效转移到对应的壳体上。热交换器本体通过螺栓螺母方式固定在支架上,计算时将热交换器本体与支架的连接处理为刚性连接。热交换器本体(拉杆采用粱单元)主要采用壳单元进行离散,模型划分网格后的单元数为111502个,节点数为109856个,热交换器计算模型见图3。

5 计算结果及讨论

5.1 设计工况下静力学分析结果

图4分别为热交换器设计工况下在设计压力、设计温度、液体和重力联合作用下的应力强度结果,从图4可以看出,热交换器最大应力强度为190MPa,其位置产生在支架底部方钢和角钢连接处。

5.2 试验工况下静力学分析结果

图5分别为热交换器试验工况下在试验压力、试验温度、液体和重力联合作用下的应力强度结果。从图5可以看出,热交换器试验工况下最大应力强度为250MPa,其位置产生在支架底部方钢和角钢连接处。

6 应力强度评定

6.1 设计工况

将热交换器在设计工况下的静力学分析结果与在运行基准地震作用下的结果进行组合,图6为热交换器在设计工况下的应力强度,从图中可以看出,组合后的最大应力强度相对于静力学分析结果稍有增加,为194MPa,其位置位于支架底部。依据薄膜理论并结合热交换器的结构特点,将热交换器再生段筒体、冷却段筒体中部和冷却段换热管的薄膜应力处理成总体薄膜应力,其余位置的薄膜应力均处理为局部薄膜应力,应力强度评定结果表明,热交换器各部件在设计工况下的应力强度满足要求。

6.2 正常和异常工况

正常和异常工况下,将再生段筒体、再生段换热管和冷却段换热管由于热产生的应力计入总的薄膜加弯曲应力,其他零部件不考虑热的作用,应力评定结果表明,热交换器在正常和异常工况下的应力强度评定合格。

6.3 事故工况

将热交换器在事故工况下的静力学分析结果与在安全停运地震作用下的结果进行组合,图7为热交换器在事故工况下的应力强度,从图中可以看出,组合后的最大应力强度相对于静力学分析结果稍有增加,为197MPa,其位置位于支架底部。依据薄膜理论并结合热交换器的结构特点,将热交换器再生段筒体、冷却段筒体中部和冷却段换热管的薄膜应力处理成总体薄膜应力,其余位置的薄膜应力均处理为局部薄膜应力,应力强度评定结果表明,热交换器各部件在事故工况下的应力强度满足要求。

6.4 试验工况

试验工况包括试验压力和试验温度,根据试验工况应力强度评定结果表明,热交换器各零部件在试验工况下的应力强度评定合格。

7 结论

本文利用有限元分析软件ANSYS对热交换器进行了力学分析,并根据RCC-M规范对热交换器结构在各工况下进行了应力强度评定,得出以下结论:

(1)热交换器结构设计合理,制造可行满足规范要求;

(2)热交换器结构强度设计满足规范要求。

参考文献:

[1]Mcintosh A B,Heal T J.Materials for Nuclear Engineers. London:Temper Press,1960.

[2]RCC-M,压水堆核岛机械设备设计和建造规则[S].2002.

[3]谭忠文,王海涛,何树延.核电厂大型组合结构的有限元抗震分析方法研究[J].核科学与工程,2008(06).