地铁转向架侧梁自动焊接工艺分析

徐洪银 李玉振 李廷凯

摘 要:转向架是动车正常运行的重要部件之一,不仅是支撑车体重量,更是引导车辆运行方向,测梁则是转向架正常运行的保障,保证动车安稳地行驶。测梁主要为钢制结构,如果焊接工艺不过硬,出现结构解离、变形,对运行中的动车将是毁灭性的。随着动车车速的提高,和运行过程中平稳性的提升,对测梁的焊接工艺要求也越来过高。本文主要对测梁自动焊接工艺、焊接顺序进行分析和探讨。

关键词:地铁自动焊接;焊接工艺;转向架测梁

引言:

随着社会、城市、交通业的发展,城市地面交通压力越来越大,为了缓解交通压力和合理利用城市土地空间,地铁成为了城市快速发展的产物。作为发达城市的新型交通运输工具,它已经广泛应用于城市内部交通,地铁最高运行时速高达80km/h,其安全性成为不可忽视的问题。转向架是地铁的行走机构,测梁是转向架的重心之一,由腹板、下拱板、中间板等组成,构成的部件很散,需要焊接的地方也很多,所以焊接工艺和质量显得尤为重要。

一、测梁结构及现状分析

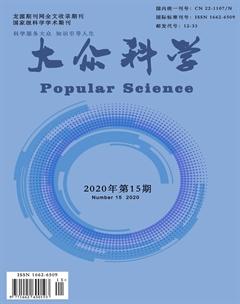

测梁的组成结构如图1所示,整体成H型,测梁主要材质为钢结构。两边最长的是横梁,中间部为工字型的部件是纵向辅助梁,由腹板、下拱板、中间板等组成。横梁与横梁的连接通过纵向辅助梁实现,每根横梁上都焊接有电机吊座、牵引拉杆座、齿轮箱吊座及牵引座,这些为制动部件。为了将各个部件劳劳固定在横梁上,需要通过焊接工艺实现。为了实现各部件与横梁之间的圆滑过渡,保证地铁的顺畅运行,焊接部位需要打磨,并符合相关的工艺标准。测梁结构中需要焊接的点位和零件较多、工程量较大,并且焊接丝本身具有一定的重量,手工焊接容易形成疲劳作业,而且在作业过程中人为把控各项参数,存在一定的误差。容易产生焊接变形、焊缝成型差、焊接质量不牢固等质量问题,最重要的是手工焊接工作效率低,无法保质保量完成作业。

二、侧梁自动焊接工艺评定

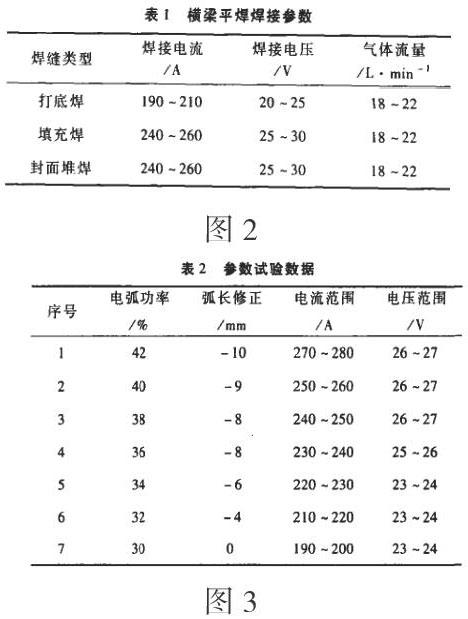

通过对比手工焊接、自动焊接的过程和焊后成型情况,可以得出两种焊接方式的参数配比关系。两种焊接实验数据表明,当电弧率、弧长修正参数组合为38/-8和30/0时,对于相同参数的焊接速度、摆动宽度和频率产生的手工焊接和自动焊接效果接近,并且这些参数的焊接成型效果最佳。因此自动焊接工艺把这一标准订为了参数设置标准,自动焊接工艺评定标准细则的制定是依据《钢、镍及镍合金的焊接工艺评定实验》,主要评定项目包括以下几个方面。

2.1 硬度测试

测梁结构中的固定或连接等类型焊接,母材料基本上都是钢结构,自动焊接时需根据焊接工艺选择合适的焊接丝材料,待完成焊接和冷却处理后,焊缝的硬度要比目材料高。虽然有些硬度值在邻近熔合线的热影响区内,低于标准硬度值320HV10,但也属于合理范围,这种情况是否合理,要视情况而定。

2.2 接头质量检验

接头质量检测需要从宏观和微观两个方面进行检测。宏观检测主要是查看接头处焊缝是否完全熔透并与母材熔合良好,表面是否成型,否有咬边、气孔、裂纹等。微观检测则是观察母材料、焊接材料熔合后,各类金属、晶体分子结构的变化,是否出现魏氏组织以及其他硬脆现象。

2.3 接头力学性能

经过技术、工艺、材料等的改进,在地铁工程作业规定中,焊接接头力学性能指标必须满足Q345C标准规定。接头的伸长率必须满足拉伸断裂在母材區,接头的屈服强度需要达到正负180度弯曲,并且拉伸面无裂纹。另外接头力学性能必须满足-40℃至+40℃的施工环境,保证热影响和焊缝受到最小的冲击。

三、侧梁自动焊接工艺

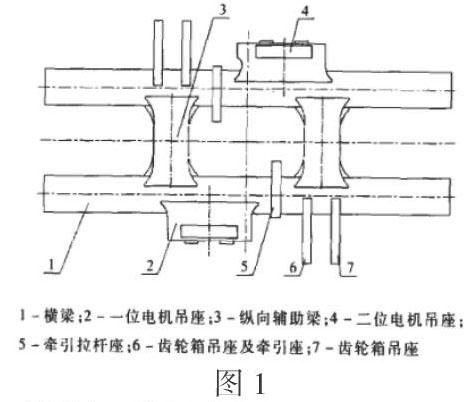

自动焊接工艺与传统焊接作业在实现方式上有很大的不同,自动焊接主要通过机器自动化完成,只需要提前在机器系统中设置好焊接电流电压、焊接速度、摆动频率等参数,机器就可以按照设定好的参数精准执行焊接工艺。因自动焊接工艺具有较好的稳定型,并且工作效率高,已被广泛因用到地铁工程中。地铁转向架测梁焊接中应用得比较多的是多层、多道自动工艺,该工艺采用连续的焊接方式,可有效减少空间位置和辅助时间,提高作业效率。

3.1 多层多道连续焊接工艺

3.1.1平面堆焊方式

平面堆焊主要是在同一个平面上,机器人通过三维寻点,确定焊接点,对每个焊接点完成三道焊缝。第二道焊缝完全覆盖第一道焊缝,第三道焊完全缝覆盖第二道焊缝,且后面一道的焊缝宽度要比前面一道宽10mm。

3.1.2 立面堆焊方式

立面堆焊是在平面堆焊基础之上,焊接过程也分为三道工序,分别为打底焊、中间焊层、覆盖层。立体堆焊方式主要用在中间焊层,与平面堆焊有点相似,需要完成多道覆盖;不同之处在于长度方向偏移量为“0”,不用实现完全覆盖,主要是通过改变焊枪角度塑造立体的成型效果,横梁上的电机吊座盖板就是采用的立面堆焊方式。

3.2 段焊工艺

段焊工艺的出现,是因为母材料和焊接丝材料的优化,提高了搭接焊缝的装配质量,无需进行连续焊接加固点位。段焊间距增长到原来的4倍,段焊缝减少为原来的1/4,段焊缝的减少使地板材质突破了横梁的约束。在焊缝焊接前进行点位固定时,明确焊前点固要求,可有效地减少间隙超标情况的发生,尤其是焊缝1、1S和2、2S要求焊后焊缝根部间隙分别小于0.8mm、0.5mm。但实际操作中存在焊缝收缩情况,间隙宽度可能会增加,最大间隙也必须控制在1mm以内。这样才能有效保证焊接质量。

3.3 焊接工艺的顺序

焊接不只是简单的把物体连在一起,而是要在满足这一条件之上,保证架构不变形、具有实用性。所以不论是手工焊接,还是自动焊接,过程中的焊接顺序至关重要。以底价焊接为例,如果正反面都从中间向两边依次对称焊接,完成整体焊接后,会发现底架的平面度要求无法满足,究其原因是正面在焊接过程中,导致了中间断变形。为了解决这一问题,通过大量的实验证明,底架正面焊接采用中间到两边的焊接顺序,反面则采取两边到中间的焊接顺序,能有效保证底架对平面度的要求。

结束语:综上所诉,地铁转向架测梁的焊接,基本上采用的是多层多道自动焊接工艺。自动焊接工艺对参数的把握更精准,避免了人为操作过程的不稳定性,最大程度减小了焊接变形,从根本上减少了焊后调修量,缩短了工程周期,保证了各部件之间的焊接质量。