浅谈高大模板支撑体系的施工技术及安全控制措施

高攀科

摘要:本文从具体的工程实例出发,简单概述了高大模板支撑体系施工前的准备工作,并且从模板支撑体系的设计、施工等方面出发,详细论述了高大模板支撑体系的施工技术以及安全控制工作。

关键词:高大模板;支撑体系;施工技术;安全控制

目前,高大模板支撑体系在建筑领域被广泛应用,但是该支撑体系的设计与施工过程具有复杂性与危险性,为了确保支撑体系的精准性与稳定性,就必须重视安装环节的标准化操作,保障各项安装参数的严格落实,同时也重视安装中的安全控制工作,确保支撑体系的稳定与安全。

1 工程概况

本项目属于西安地铁四号线TJSG-KZZX工程控制中心局部模板工程及支撑体系安全专项施工项目,地址位于陕西省西安市南郊,四号线航天基地车辆段地块内,该地块位于四号线起点航天城站以东,规划的航天南路以北。控制中心为长方体建筑,分别设计有主次两个主入口,建筑的规模较大,包括总面积为31866.3平方米的地上9层建筑,以及建筑为6101.5平方米的地下室,整体建筑的结构形式为框架剪力墙结构。该项目中涉及到大模板支撑体系的设计和施工,根据方案图纸和现场的条件,在该项目中选择使用扣件式钢管脚手架作为支撑体系。

2 施工准备

2.1 技术准备

一是进行严格的图纸会审,让技术人员就结构尺寸和预埋管线位置精细化问题达成统一认知;二是在施工前进行必要的技术交底,施工者明确了具体的设计结构以及工艺技术,比如结构梁、板、柱支架的搭设与支护等,同时强调施工安全问题;三是重视材料的进场验收,主要就是支撑体系搭建所用的大批量钢管和扣件等材料,详细查验材料的质检报告,并且确保进场机械设备的良好性能。

2.2 现场准备

现场准备涉及到的事项较多,主要包括下述几点:一是做好人员安排工作,所有参与施工的人员必须持证上岗,并且提前将劳保用品发放到位,施工作业人员要做好安全防护;二是机械设备要准备到位,并且完成相关配电设备的安装工作,不仅要确保“三级配电、二级保护”的原则,还有符合相关的规范标准;三是所有施工材料要准备到位,主要就是项目施工各种原材料、支护材料等,要做好各类材料的进场验收,并且将材料码放至指定位置,做好材料保管工作;四是做好现场环境的清理工作,并且布设好消防装备,将灭火器等设备配置到位。

3 施工工艺与质量控制

3.1 支撑体系

3.1.1 设计理念

在确保安全稳定的基础上,必须遵守下述的设计要点:一是要确保立杆步距的统一性,为搭设操作提供便利;二是立杆的纵横距离要保持一致,这样才能确保可靠的拉结,保障支撑体系的稳定性;三是在设计承重立杆或者小横杆时,必须要进行科学的构造,避免影响到整体支撑体系的稳定性。

在该项目中,通过综合考虑施工要求和市场情况,在支撑体系的设计中选择扣件式钢管脚手架的模式。同时该项目中所应用的钢管与模板材料都经过严格的市场筛选和质量检测。

3.1.2 结构梁板支撑

这是支撑体系结构中的关键环节,主要包括内架搭设、梁底模与管线安装等施工步骤,在该项目中,支架的高度为18.5米和14.3米,而三四层结构的板厚是120毫米,对于支撑脚手架、主次楞和面板的设计都进行了严格的尺寸控制。

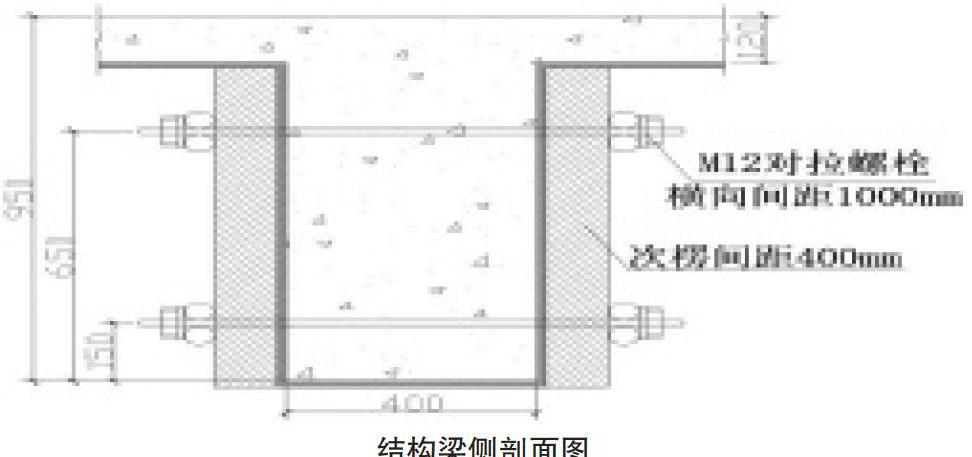

其次是关于高支模框架梁支撑和支护的施工技术,框架梁的结构控制为950毫米与400毫米,其中的支撑脚手架中的水平步距是1.5米,而且保证钢管大于150毫米,丝杆外露的部分小于300毫米等。对于主次楞也有严格的标准要求,其中次楞选用4根方木是进行竖向的支撑,而选择单钢管当作主楞的支撑。项目中选择复合木纤维板作为面板,具体的厚度控制在15毫米。

另外是关于梁侧模板支护的施工技术,整个模板的厚度是120毫米,支护结构中的主楞选择刚度很强的钢管材料,而选择标准尺寸的方木作为次楞进行支撑。而支护结构中的面板材质以及厚度与上述的框架梁支护结构相同[1]。

结构梁侧剖面图

3.1.3 剪刀撑搭设与高支模架拉结措施

首先是关于剪刀撑的搭设,在该项目选择由底到顶的布设形式进行搭设,而且对于跨度与角度等要素都加以严格控制,其中跨度必须大于4跨,同时必须大于6米,搭设的角度被控制在45至60度之间。

在该项目中,为了强化高支模结构的安全性,在严格参照标准进行搭建的基础上,还对于相关结构进行了拉结处理,保障各个结构节点的稳定性。

3.2 模板施工

3.2.1 基本要求

模板安装是高支模结构施工的关键步骤,涉及到的技术内容较多,但是在模板的加工与安装中必须重视下述要求,一是要做好漏浆防范工作,确保砼结构相关构件的标准性,提升模板拼装的精准度;二是重视安装作业中的定位环节,这是提升模板拼装精准度的关键措施,所以在作业之前必须实施严格的放线测量;三是为了确保结构稳定性和施工进度,钢筋与模板的施工必须要同步进行,保障二者配合安装的效率,但是应该在钢筋安装之后在进行梁柱节点模板的安装工作;四是为了确保高支模结构的精准度,必须实现做好预留孔以及预埋件的处理,而且保障各个构件之间衔接的牢固性,而且构件拼装的位置与尺寸必须契合严格的标准;五是整个模板安装需要足够平整,尤其是对于胶合层的位置绝对不能出现脱胶翘角的现象。

3.2.2 安裝技术

在安装梁与板的模板结构时,除了遵守基本的技术规范之外,要有严格的技术要求,主要就是下述几点:一是保障相关构件之间的契合度和牢固性,尤其是要做好次楞和底膜之间的拉结工作,而支架和主楞之间也要保障牢固的链接;二是关于梁侧模的安装,如果侧模的高度超出两块的时候,就必须对于加以固定处理,确保有序连接以及定位牢固;三是如果结构中的梁跨超出4米,必须依照百分之0.2的参数进行起拱,而当跨板超过3.6米时,就要依照百分之0.5的参数进行起拱,并且保障最小的起拱参数大于20毫米;四是关于单块模的就位与拼装,为了保障其稳定性,需要在此之前做好支架搭设工作,保障支架构件的稳固性[2]。

3.2.3 安全控制措施

模板安装的品质与施工安全息息相关,所以在模板安装的环节必须做好安全控制措施,除了必要的制度规范与现场管理之外,重点还是要从技术的层面做好安全控制工作:

第一,做好模板拼装环节的安全防护,尤其对于超过2米的竖向模板,坚决不能在下层结构之上进行安装,而且为了强化操作中的安全性,必须做好临时的固定处理。

第二,在现实情况中存在工具掉落伤人的事故,所以对于模板安装中的这些细节问题必须加以重视,在安装环节中,必须随身携带好工具箱,并且及时将安装所需的配件与工具放在工具箱内,坚决不能随意放置于支护结构或者模板上,防范出现配件或者工具掉落的情况。

第三,如果所安装的结构大于3米,就需要提前准备好脚手架,而且除了必要的指挥或者操作人员之外,在支护结构的下方坚决不能站人。

第四,在正式实施模板安装之前,必须做好相应的复检工作,尤其是在吊装的环节中,必须保障绳索与卡具等构件安全有效,而且在整个吊装的过程中要维持尽然有序,做好人机配合工作,吊装设备的升降都需要有专业人员的一致安排,保障高度的警惕和高效配合[3]。

第五,吊装是非常专业的作业过程,除了遵守严格的技术与程序标准之外,也要考虑吊装操作中的环境因素,尽量选择适宜的天气进行吊装操作,在风力超过6级的情况下不能进行任何吊运操作。而且也要做好现场防护,尤其是关于木料的存放工作,必须在下风向的位置保存木料,在现场配备足够的灭火器材。

3.3 模板拆除和维护

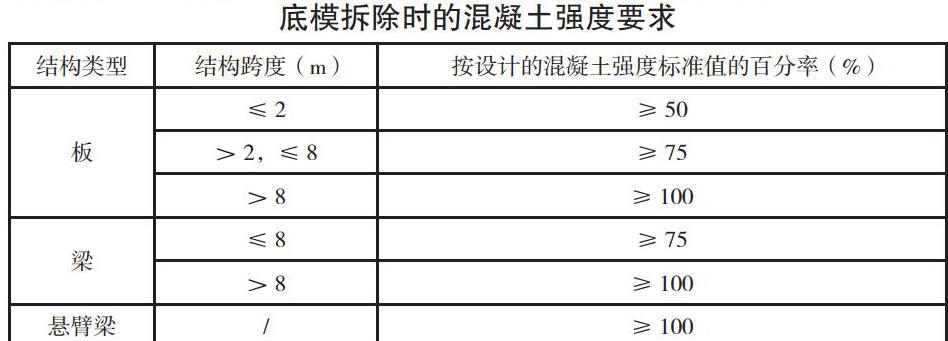

在高支模结构的安装中,模板拆除是非常关键的作业过程,为了保障拆模操作的安全性,一般会先将之前支护的模板进行拆除,然后再依次拆除后续支护的模板,同时也要根据模板结构的承重情况进行拆除,一般要先将非承重的结构进行拆除,然后再逐次拆除承重的模板结构,而且在拆模环节必须遵守自上而下的要点。

在拆模中有很多技术性的规定必须加以注意,比如对于拆除的模板要做好养护,先将外观清理干净,然后及时处理被破坏或者变形的位置。对于会相互扰动的模板结构,在拆除过程中要做好临时性的支护,同时禁止成片拆除,必须进行逐块拆卸。另外,为了保障拆模过程的安全性,操作者不能站立于悬臂结构的位置拆除底膜,而且也要禁止野蛮拆模,不能使用铁锤等工具强行拆模,对于已经拆除的模板要安全传送并且妥善处理和保管[4]。对于这些细节性的技术标准必须严格遵守。

4 结语:

综上所述,随着现代建筑规模的发展,高支模体系的应用逐渐广泛,支持各种类型建筑的安全施工,为了强化该体系的安全应用,必须重视支撑体系的设计、组装、吊装、拆除等各个环节的操作,保障各项作业过程的标准化,提升支撑体系自身的精准度与稳定性。同时在模板吊装与拆除的环节更要重视安全控制工作,从现场管理、制度规范与技术监管等各个角度来保障支撑体系的施工安全。

参考文献:

[1]陈静.浅谈建筑工程中高大模板施工技术[J].建材与装饰,No.529(20):45.

[2]蘇丹阳.高大模板支撑体系的安全稳定性研究[D].安徽理工大学,2017.

[3]邹俊星.建筑工程高大模板支撑体系安全施工工艺及控制措施探讨[J].建材与装饰,2019(16):222-223.

[4]庄向阳.浅谈高大模板支撑体系的施工技术及安全控制措施[J].河南建材(01):148-149.