一拖二机组增压机轴瓦电腐蚀的原因分析

杨本武

摘 要:针对一拖二机组的轴位移发生改变的故障,分析故障的原因,同时提出了通过回顾检修,从检修改变查找故障发生的原因,提出解决措施。

关键词:一拖二机组;轴位移;电腐蚀;碳环密封

1 机组发生的几次轴位移改变

一拖二机组是空分装置核心机组,由沈鼓设计制造。一拖二机组透平NKS63/90为凝气式中压透平,氮气增压机3BCL608为垂直剖分离心式压缩机。空压机DMCL1204+2MCL1203为两缸水平剖分式离心压缩机。空压机输送介质为湿空气,正常工况转速4405rpm,流量246700Nm?/h;增压压缩机为三段八级,输送介质为纯净氮气,正常工况转速9168rpm,一段入口流量164407Nm?/h。

1.1 机组发生不明原因轴位移

在正常运行中,一拖二机组增压机两次发生轴位移上涨达到联锁值而停车的故障。通过对发生轴位移上涨原因进行分析,理清其发生的机理,有利于采取有效措施加以解决。

2017年7月,一拖二增压机大修。此次大修是因为机组开车初期发生了喘振,损坏全部气封,检修更换了全套气封,轴端密封,碳环密封中间部件碳环。机组检修后开车,7~9月间,通过机组状态监测系统,观察到一拖二机组增压机轴位移发生了缓慢上升,39天内由0.23mm上涨至0.70mm,同时主推瓦温由63℃缓慢上涨至91℃,观察其上升的斜率,在整个上升期间保持一致。

2018年1月20日,由于装置发生波动,一拖二机组增压机三段流量上涨,出口压力下降,1月21日,机组增压机轴位移呈逐步波动上升趋势,通过调整转速,进出口压力,均不能减缓轴位移上涨趋势,至1月28日轴位移达到0.71mm达到联锁值停车抢修。

1.2 检修所见及故障原因分析

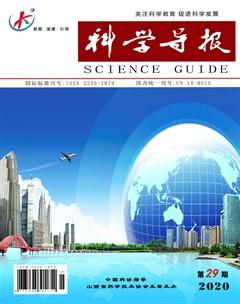

两次因轴位移上涨造成停机抢修,给企业带来了较大损失。检修拆检发现:径向轴承、气封等未出现异常磨损,增压机主推力瓦瓦块、止推盘有明显磨损痕迹,推力瓦與推力盘磨损是轴位移上涨的直接原因。

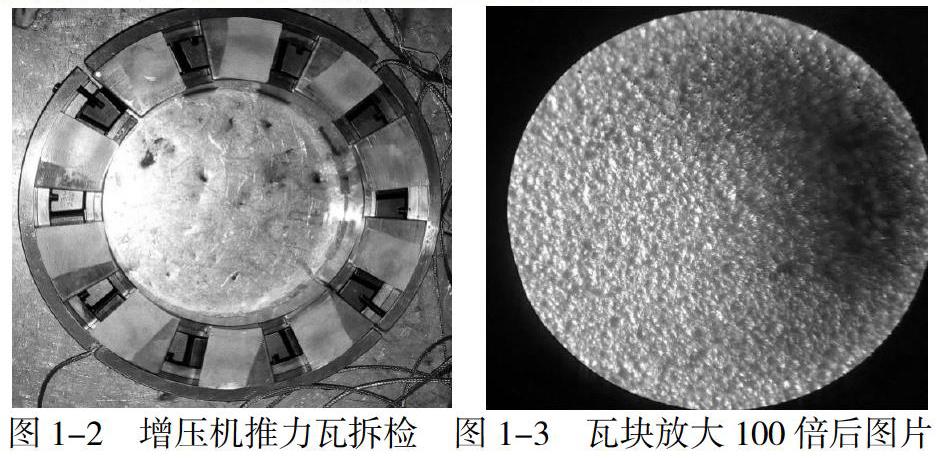

为搞清楚推力瓦磨损的原因,技术人员对瓦块的磨损情况作了仔细的检查。通过检查其特征,判定不是因为轴向力增大造成瓦面超温磨损。轴向力大造成超温磨损表现特征一般是升温后表面积碳发暗发黑,或者快速擀瓦后形成一个光滑的发亮表面,磨损发生在整个瓦面或瓦面中央的高点。而这两次瓦块的磨损都发生在推力瓦块的出油侧,磨损瓦块进油侧基本完好,磨损部位银白色、表面粗糙呈磨砂样。通过用放大100倍照相观察瓦面,表面存在密布的大小大致相同的坑洼,具有金属放电产生烧蚀的明显特征。对静电导电电刷检查,电刷的铜丝刷头已经磨损,剩余磨损部分在放大镜下观察,铜丝头具备放电的特征,头部较光滑部分呈球头状。通过查找资料推断,推力瓦块和推力盘之间发生了放电,烧蚀推力瓦和推力盘。

技术人员同时查找了其它原因,通过分析进行了排除。

a)轴向力改变造成瓦块磨损。7-9月间,工艺运行各参数与之前并无明显变化;且主推力瓦温没有超过105℃,反映轴向力并无明显增大;2018年1月,发生轴位移后,在轴位移上升过程中,工艺和设备分别调整了压缩机各段间压力、转速、润滑油压力、润滑油温度等运行参数,均没有效果,排除工艺运行参数改变造成的。

b)仪表探头松动,或测量不准。通过检查校准仪表探头零位,无问题,固定螺栓无松动,排除仪表故障。

c)润滑油机械杂志超标造成瓦块磨损。如果因润滑油的影响,径向瓦也会发现磨损的痕迹,检查径向瓦无磨损,润滑油机械杂质分析正常,排除润滑油的影响。

2 发生静电腐蚀原因

2.1可能产生静电的几种情况

发生静电腐蚀发生在凝汽式机组较多,与凝汽式汽轮机组工作状况有关。通过查找资料,可能产生静电的还包括感应生电,介质输送摩擦,润滑油等有几种情况。

a)蒸汽原因产生静电。对于凝汽式汽轮机组,由于工况不佳,在最后几级叶片做功时,有蒸汽凝结成小水珠,与高速旋转的叶片摩擦生电。

b)转子旋转自发电带电。由于转子制造或检修后,会产生一定的剩磁,如果在转子外围有能形成类似线圈绕组样的结构,转子旋转时在转子两端形成电位差,两次检查转子有较大的剩磁。

c)润滑油流动可能产生静电。这种可能存在,但在流动过程中与金属管壁交换电荷而导入大地,所以不会造成电荷聚集。

d)增压机PEEK材质气封与高压氮气摩擦可能产生静电。但PEEK材质在其它机组使用,产生静电的情况并不明显。

2.2静电腐蚀如何发生

凝气机组一般设置有导电电刷,通过设置导电电刷来释放汽轮机运行中产生的电荷。除非有以下几种情况造成导电失效,最终在转动部件与静止部件的薄弱环节发生放电。

a)电荷过多,导出不彻底。在运行过程中,我们对机组转子产生的电势进行了检测,发现了运转中的转子存在检出电压和电流。

b)电刷磨损后,不及时更换,导电效果差。两次检修时检查静电导电电刷,导电刷头都磨损严重,在放大镜下能明显看到铜丝放电痕迹。

c)导出通路不畅,接地线路断路,油膜阻隔。增压机与导电电刷之间有增速箱,转动时齿轮间的油膜阻隔了增压机的电荷通过电刷释放,如果增压机转子带电,不能完全地通过增速箱通过电刷放电。

d)增压机转子的剩余轴向力在正常稳定工况下仅600KG左右,转子轴向稳定性不足,止推瓦油膜不稳定,是整个机组轴系中的薄弱点,剩余电荷可能通过推力盘与推力瓦之间放电。

2.3 采取初步措施消除静电腐蚀

根据分析的结果,从两方面来解决问题。即减少静电或感应电的产生及采取有效措施导出电荷。

检测转子的剩磁并消磁。通过检查发现转子有较大的不均匀剩磁,两端径向轴承位处磁通量超标,最高达12Gs,高于机组转子剩磁不超过5Gs标准,检测后进行消磁。

加强电荷导出防止聚集。通过改造增加2个电刷,在透平处原有一个导电电刷部位对称增加一个导电电刷,在增压机联轴器部位增加一个电刷直接接地,消除增速箱油膜对电荷传导的阻隔,确保增压机电荷能通过增加的电刷直接接入大地;降低电刷的接地电阻,由4Ω,降低到0.5Ω。

2.4 回顾检修查找最终原因

检修后机组投运,我们持续对轴位移、推力瓦温监控,没有发现轴位移变化和温度变化,说明以上措施能够减缓或阻止静电腐蚀的发生。但是每月检查电刷,电刷接触头铜丝基本上磨平,电刷寿命只有一个月,而电刷正常寿命应在3年左右,且电刷是进口件,备件难以准备且价格昂贵,需要进一步查清原因并解决。

通过设置的检测箱,对几组电刷进行检测监控。通过监测发现新增的3#电刷检测电压比1#、2#高出一个数量级。由于有增速箱的油膜阻隔,技术人员分析认为增压机发生电腐蚀的电荷来源主要应该是增压机本身产生的,而不是来源于汽轮机。选取三天电刷电压监测数据如下:

机组投运10年来一直正常,2017年7月检修后第一次发生电腐蚀故障。查找原因需要对发生轴位移之前的检修回顾,回顾得知:检修更换了转子气封,执行的是以往的间隙标准,材质没有更换;检修前、后使用的润滑油仍是同品牌同标号的透平油;检修前后机组管系进出口设备没有大的改变;有改变的地方在于增压机碳环密封的更换,由于无成套进口的碳环密封,用国内某厂仿制的碳环装在原密封架子内组合成组件使用,具体材质与原厂差别不明,结构由两瓣式改为三瓣。

2018年11月,将仿制的碳环取出,更换了整套碳环密封。检修后机组开车运行,继续对轴位移、推力瓦温监控。从2018年12月到2020年5月,电刷的磨损显著变缓,电刷头部铜丝未见放电痕迹,三只电刷测得电位与更换碳环密封之前相比,下降明显,特别是3#电刷,下降了一个数量级,测得电压平均在35mv左右。从这些数据来看,增压机发生电腐蚀的主要原因与碳环密封密切相关。为分析碳环在增压机发生电腐蚀中到底起了什么作用,技术人员对两次更换下来的碳环做了外观检查,尺寸测量,导电性测试,主要有以下差别:

技术人员做出如下推断:由于增压机转子存在剩磁,转子旋转时产生感应发电,在转子两端产生电势差,同时与机壳之间也产生电势差。正常情况下,由于碳环密封采用自补偿方式,气膜厚度一般只有0.01mm且并不稳定,转子与碳环密封碳环处于一种半接触状态,由于碳环主要成分为石墨,具有良好的导电性,客观上起到了对转子接地的作用。而后来更换的不合格碳环,尺寸上存在超差,加上气膜的厚度,转子旋转时与碳环没有接触处于完全隔离状态,不能有效地将感应电导出,所以自发电产生的电荷最终只有在最薄弱处发生放电。

3 治理和防范措施

3.1 从源头防止电荷的产生

减少感应生电。禁止检修时用强磁体吸附转子,避免转子带磁;每次检修时对转子进行剩磁检查对超标部位进行消磁处理,及时消除转子、轴承支架、联轴器等剩磁。

减少摩擦生电。从工艺上提高蒸汽的品质,降低蒸汽二氧化硅、电导率等,减少汽轮机叶片上结垢和表冷器的结垢,提高表冷器真空度,适当提高中压蒸汽温度,减少在蒸汽冷凝水与叶片摩擦而产生静电并形成聚集。

3.2 机组防静电接地措施有效

弄清碳环密封在本机的作用和机理。在本机中,压缩机介质为氮气,增压机两端轴封压力并不高,采用梳齿密封已足够,而机组又增加碳环密封,显然是考虑碳环的导电作用。所以碳环密封装配时,应保證其和轴的接触状态。

定期维护电刷,做好电刷磨损报警,检查刷毛是否与旋转方向相同,避免机械磨损或接触不良造成导电不充分;做好电荷监控,增加电荷快速检测装置,每日实时监测电荷数据。

3.3 提高检修质量消除薄弱环节

进一步对转子消磁,减少感应起电。从提高检修质量上下功夫,不让推力瓦与推力盘之间成为一个容易放电的薄弱环节,磨光推力盘表面呈镜面状,每块止推瓦进油口刮油契等。

4 结论

蒸汽冷凝在末级叶轮摩擦产生静电,通过做好电荷导出的防范措施即可。而对于机组的其它组件,应分析其静电释放通路,本例中由于增速箱的油膜阻隔,增压机是不能通过汽轮机设置的电刷来放电的,只有通过碳环或增加电刷实现转子接地,避免感应电造成转子与机壳之间放电。

在机组的管理上做到:优化工艺操作,平稳操作避免工艺波动对机组造成损伤;改善润滑条件,提高检修精度,严格控制止推瓦块厚度差,避免形成易放电的薄弱环节。

参考文献

[1] 陈忠伟,二氧化碳压缩机组的静电腐蚀及防范措施 www.cnki.net 2005

[2] 方紫咪,空气压缩机轴位移升高故障分析及处理