汽车排气系统振动分析及优化

俱伟涛 崔士乐 肖鹏

摘要:近年来,汽车工业发展迅猛,连续多年位居世界产销量第一。且其保有量呈现出逐年增加的趋势,而人们对汽车的要求不仅是代步、出行,更加重视的是汽车的品质以及驾驶舒适度。汽车的排气系统就是对汽车品质的重要衡量指标,良好的排气性能,会减缓震动和噪声,让驾驶员有更舒适的驾驶体验,因此,提升汽车排气性能已经成为了各大汽车厂商角逐市场份额的重要竞争力之一。基于此,本文针对汽车排气系统振动进行力分析,并提出了优化策略,以供参考。

关键词:汽车;排气系统;振动;优化

引言

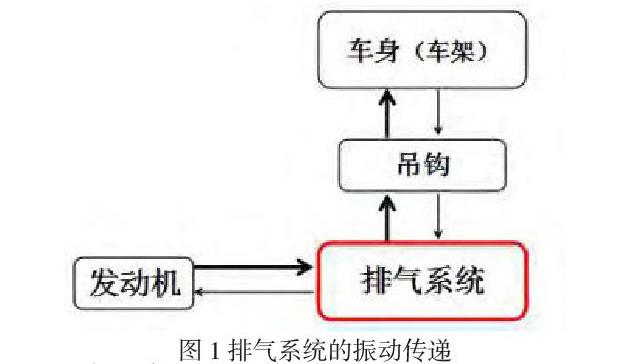

排气系统的主要作用为排出发动机产生的废气,降低污染物(一氧化碳等)含量,而且排气顺畅时,还可以降低发动机的振动以及噪声,提高驾驶舒适度。排气系统的一端通过预催与发动机相连,另一端则通过橡胶吊块与车身相连,排气系统的振动传递如图1所示,大体的过程为:动力总成的振动传递给排气系统,再通过排气吊钩及橡胶吊块传递给车身。之后,车身的振动再通过车身地板、转向方向盘、座椅等直接传给车内的乘客。

1排气系统的主要振动源

汽车排气系统的振动源主要包括四个:第一,发动机的机械振动排气系统直接与发动机相连,因此发动机的振动也就直接传递给排气系统。第二,发动机的气流冲击。高速气流经过气缸排出,直接冲击排气支管,从而引起排气系统振动。特别是对于转弯较急的部分,当气流進入到排气系统后,气流在管道内产生紊流,从而引起排气管道的振动。第三,声波激励。声波在管道中运动时,会对管道锈钢消声器等结构产生冲击,引起振动。排气系统式通过挂钩与车体相连,因此这些振动会通过挂钩传递到车体。第四,车体的振动。这个振动传递方向与前三种相反,车身振动也会通过挂钩传递到排气系统,然后逆向传递到发动机,从而导致发动机振动。

2排气系统的振动分析

汽车排气系统振动可以从三个当面进行分析:第一,模态分析:第一阶弯曲模态、第一阶扭转模态、模态密度、热端模态。第二,动力响应分析:吊钩的力、橡胶吊块刚度、波纹管刚度。第三,传递通道的灵敏度分析,这与车身息息相关。

振动噪声的控制方法有以下几点:第一,从声源处切断噪声,比如改进发动机的平衡,减弱相对运动件之间的摩擦。第二,切断噪声传递路径,具体方法为加入质量阻尼减振器共振腔消声器等。此方法可以改善振动特性,控制排气系统吊钩的布置位置,避免发生共振。

设计排气系统管路时,排气系统通常会设计成一根直管,避免出现过多的弯管,同时,会产生少的振动模态,排气管中的气流也较容易控制,流动通畅,功率损失小,背压小,而且其重量轻,成本低,值得应用。而如果将排气系统布置出太多弯曲,其振动模态多,不好控制,背压很高,系统的功率损失大,结构重量大,成本高。影响排气系统模态的主要因素有:排气系统中管路的走向、波纹管的刚度、吊钩的数量和位置以及橡胶吊块的刚度等。

排气系统如果在高风险频段内出现垂向或横向弯曲振型,为降低车内噪声,可以从噪声源头和传播路径两方面控制:第一,从声源处控制噪声:控制波纹管的动刚度,避免发动机传给排气的振动。第二,更改排气系统结构,改变排气系统模态。第三,控制橡胶吊块的动刚度,提高隔振量,使吊钩位置处于振动的节点位置,隔断排气传给车身的振动。第四,控制车身传递函数NTF,从传递路径上阻止噪声的传播。

3排气系统振动性能优化

在汽车结构中,排气系统的进气端与发动机相连,排气系统后段主要是借助排气系统上的挂钩和橡胶吊耳与车身上的挂钩相连接,下文将从排气系统结构入手,分析振动优化措施。

3.1吊钩位置评估

吊钩力就是动力系统的振动通过排气系统传递到排气吊钩固定点的动态力。单个挂钩和吊耳承重过大,很容易引起严重的局部变形、断裂,最终影响排气系统的寿命,或者吊钩力过小,不能充分发挥吊钩的承载作用。所以,合理的悬挂位置,能保证挂钩均匀受力,避免排气系统的结构受损。而从振动传递角度分析,挂钩的理想悬挂点在排气系统节点处,不仅可使排气系统传递到车身的振动达到最小值,还可以降低路面激励,通过吊耳传递到系统引起的冲击,提高排气系统疲劳耐久性。

吊钩布置需要考虑的设计原则:①车身侧安装位置需要有足够的刚度,一般布置在纵梁、横梁或支架加强处;②车身侧相应吊钩位置,应布置在声学灵敏度较低的位置;③吊钩布置应保证各个吊钩受力均匀;④因结构受限,应尽量靠近模态节点。

3.2敏感参数的调整

通过自由模态分析,可观察出振动节点的位置。结合固有频率和模态振型特点,可对悬挂位置做如下改动:

(1)排气管前端的悬置点向后移动200mm,取消第2个悬挂点;

(2)保留副消声器前端悬置点、弯管附近悬置点及主消声器左端悬挂点,使各悬挂点尽量处于振动节点位置,提高整车的NVH性能。

在确定悬挂点时还应考虑到一些实际问题,如底盘和车身的空间及其他结构的布置情况。如果波纹管的位置和悬挂的刚度对汽车频率影响比较明显,可将第二波纹管沿管道后移300mm左右,悬挂刚度可从2.5N/mm调整至7N/mm,从13N/mm调整至21N/mm。

3.3柔性节的刚度优化

排气隔绝发动关键零件部位是柔性节,其会影响整个排气系统约束状态下的固有频率,而刚度值是影响柔性节隔振效果的主要参数。所以,在排气系统的结构设计过程中,一定要尽最大可能让系统约束模态的固有频率与发动机常用工况转速下的频率不相一致,这样可以在很大程度上解决由于发动机激励而造成的排气系统共振的问题。通常,在这个过程中,我们要选择0.5倍现有刚度值的柔性节,可以最大程度地减少共振。

结束语

综上所述,排气系统整体约束模态不满足要求、排气系统吊钩位置设计不合理,都会引起车内噪声,影响驾驶舒适度。所以,要充分对汽车排气系统设计阶段的振动性能进行优化设计,避开发动机激励频率,避免排气系统和发动机的共振,最终提升整个排气系统的性能。

参考文献

[1]牛兴坤.汽车排气系统的CAE分析与优化设计方法探讨[J].内燃机与配件,286(10):35-36.

[2]刘敬平,邓帮林,杜标,etal.某轿车排气系统振动分析[J].振动与冲击(8):244-249+270.

[3]赖立.某汽车排气系统结构振动性能研究[D].重庆理工大学.

[4]詹斌,马龙山,李振.客车排气系统振动特性分析及悬挂位置优化[J].噪声与振动控制(5):78-81.