自动取样和监测装置在沸腾制粒机上的改造与应用

洪建春 戢兵 林俊杰

摘 要: 为沸腾制粒机配备连续生产线能够显著提高制粒效率,但热空气流动性差、粉剂流化不全面成为实现连续生产的技术瓶颈。对迦南FZ 300型沸腾制粒机工作原理进行分析,得出物料含水量控制是连续生产线作业质量改进的关键因素。设计一种以气缸为自动取样执行机构的自动取样装置,通过PLC保证取样时间的一致性和数据记录的准确性,为生产过程监督和工艺参数控制提供便利。经过7~10个月的投入使用,连续作业状况良好,性能稳定。装置适用于固体粉末或小颗粒物料在封闭容器中流动时取样的相关应用系统,完全符合生产质量管理规范(GMP)要求。

关键词: 自动取样;沸腾制粒机;流化;含水量;气缸;PLC;生产质量管理规范(GMP)

中图分类号:TQ075+.2 文献标识码:A 文章编号:2095-8412 (2020) 01-038-04

工业技术创新 URL: http: //www.china-iti.com DOI: 10.14103/j.issn.2095-8412.2020.01.008

引言

沸腾制粒机是一种将固体物料制备为粉末颗粒的设备[1]。为适应生产特性、质量和效率要求,经常需要对沸腾制粒机进行改造升级,实现结构创新或功能创新[2-3]。汤臣倍健股份有限公司(以下简称“我司”)目前配备了由北京迦南莱米特科技有限公司(以下简称“迦南”)提供的车间连续生产线[4],其中沸腾制粒机采用的是迦南FZ 300型制粒机。为适应连续生产,该型制粒机已进行过升级改造;与改造前相比,在结构上增加了翻板,改动了滤筒,但热空气流动性差、粉剂流化不全面仍是主要技术制约瓶颈[5-6]。

在沸腾制粒机中,湿物料从加料器进入干燥机[7],由于风压的作用,物料在干燥机内变为沸腾状态[8],并与热空气充分接触,从而在较短时间内完成物料烘干[9]。

本文针对热空气流动性不好等问题,根据沸腾制粒机工藝特点,增加了气缸式自动取样装置,增加了水分监测采样装置,技术改造加数据说话,保证了连续生产中的产品质量。

1 问题分析

1.1 工作原理分析

迦南FZ 300型沸腾制粒机的工作流程如下:

罐体真空处理→进料→流化→升温→喷液→沸腾→干燥→冷却→出料

该机型在我司被大量采用。改造前制粒生产线采用捕集袋过滤粉尘[10],不仅过程控制简单易掌握,而且过滤效率高,物料流化状态好,物料能被充分干燥[11-12]。后来,为了实现连续化生产,内部结构有所改动:为方便出料,采用气流分布板进行翻转出料,但气流分布板会与物料过多接触,容易导致堵塞[13];捕集袋换作滤筒结构,曾使用金属网过滤,但无法适应生产[14],故又改用支架套布袋的方式过滤,生产状况有所改善。总体而言,连续生产线的流化状态稍差,所以物料的含水量控制就尤为重要,因为这直接影响后续工艺[15]。连续生产线作业流程图如图1所示。

气流分布板目前在试用阶段,筛网已由以前的双层改造为单层100目,实际生产中利用清洗头吹扫压缩空气,以改善透气。滤筒金属骨架套塑料网支撑后加布袋,过滤效果有所提高[16]。工作过程:楼顶排风机工作,热空气由新风柜进入,经过初、中效过滤器后穿过表冷去湿、热交换器加热,再经过高效过滤器后从流化床底部进入;热空气透过筛网吹起扩散室物料,使物料在扩散室呈沸腾状态;热空气经过滤筒,再经过除尘柜后由排风机排出。由于热空气的作用,物料在扩散室通过喷液形成颗粒。颗粒流化干燥后,制粒完成。

制粒完成后,颗粒由管道负压输送到下一流程,中间不停留。中间过程一直在管道和各仓体间转换,所以物料干燥时的水分监测就尤为重要。迦南FZ 300型沸腾制粒机采用人工取样,不利于实现无人化车间的目标,同时人工取样难免出现漏取。此外,取样时间不一致会导致记录失实,取样不及时则会导致物料水分含量过高。

1.2 物料水分含量对生产的影响分析

水分含量大,会造成流化过程中发生塌锅。生产过程中,如果物料含水量过大,又不控制喷液使物料及时干燥,就会使物料下沉到筛网上,堵塞网孔,导致热风无法穿过,流化失败。一旦塌锅,整锅300 kg左右的物料就会在80℃以上的高温下变黄结块,直接报废,这将造成十余万元的损失。若造成此后果,沸腾制粒机就需要重新清洗,与改造前制粒生产线可以单独清洗不同,连续生产线采用的是连续生产模式,共用一个清洗系统。当沸腾制粒机需要清洗时,虽然其他仓室有阀门控制,可以单独清洗,但一旦某一密封圈出现问题,仍然会波及整个生产线的物料,造成更大损失。连续生产线清洗与仓体干燥的时间至少为16 h,不仅造成时间浪费,而且影响产能。

水分含量大,同时会使后续压片工序出现粘冲,导致片子表面不光滑或残缺。出现此情况时,为了保证产品质量,需要大量人力进行挑片,严重时甚至需将片子全部粉碎。但是,水分含量低,会使在后续压片工序造成裂片,体现为片子分层开裂、硬度不合格、崩解参数不合格、包衣膜成型效果差、有色差等瑕疵,造成人力和物力的巨大浪费。

2 自动取样改造

2.1 改造方案

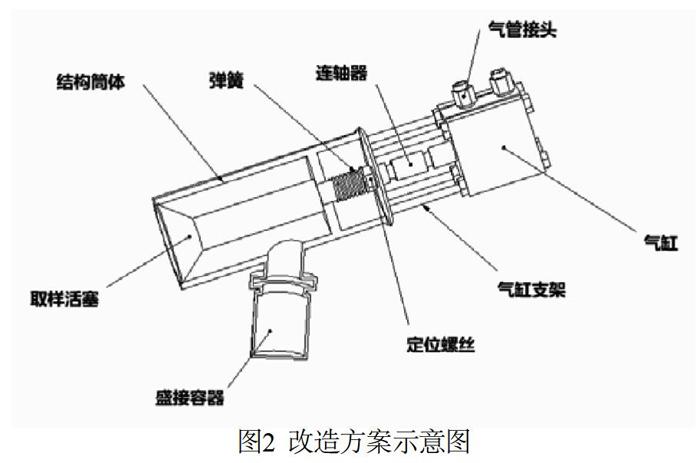

自动取样器由结构筒体、取样活塞、弹簧、定位螺丝、连轴器、气缸等组成,如图2所示。取样活塞与弹簧组成自复位装置,与气缸连接后由气缸控制活塞推出或收回。定位螺丝可以调节活塞与筒体的密封性。在工作状态,若到达设定的取样时间,控制器将发出高电位信号,控制电磁阀动作,压缩空气通过电磁阀的空气通道对气缸的两路气管进行气源控制,从而控制气缸顶出(取料开始);物料从活塞与筒体间隙进入盛装容器并收回(取料截止)。活塞回到筒中,闭合与筒体之间的间隙。

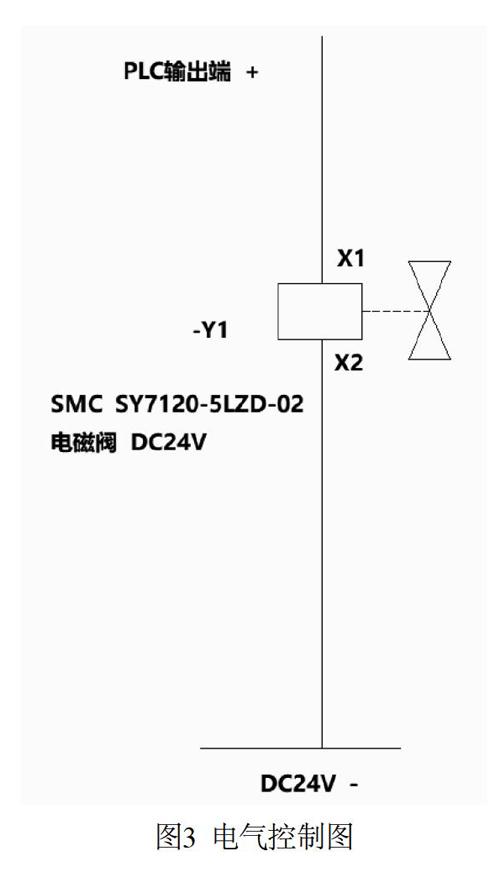

改造时,取下原有手动取样器柱塞的圆形按钮,焊接支架固定在以前的卡盘上,用来固定自动取样的执行机构——气缸。气缸活塞杆与手动取样机构连杆用连轴器连接。PLC分出一个输出点,连接电磁阀,控制压缩空气驱动气缸。出料前打开取样装置,取样30 s。电气控制图如图3所示。

2.2 安装方案

(1)在容器室切孔,拆解取样装置,取样器前段圆筒与容器呈70°焊接,打磨钝化;

(2)将前段取样活塞、弹簧用螺丝固定;

(3)安装卡盘,将气缸套入气缸支架中,连接连轴器,固定气缸;

(4)接上气管进行气源控制。

3 改造后的效果

3.1 过程控制改进

当程序执行到尾端时,在一固定时间点完成取样。若检测合格,则放行物料,进入下一步,并对参数进行记录。目前在持续生产过程中未发现因物料水分问题导致的偏差和塌锅现象。

3.2 工艺配方改进

结合生产过程形成工艺参数并记录,可以对工艺进行改良,为程序尾端出现的异常寻求解决办法。以往生产时,常因原料供应批号不同、原料本身的差异或生产厂家不同导致生产工艺不稳定,耗时耗力,但技术改造后,记录数据的一致性和真实性为问题原因的快速分析、生产工艺的合理调整提供了帮助。同时,数据的准确性也为后续新品的研发和试产提供了技术支撑。

3.3 总体评价

(1)结合程序控制,取样时间可调可测,取样间隔可灵活设置;

(2)正負压环境下均可使用;

(3)物料高温时也可使用;

(4)结构简单合理,工作可靠,不卡顿;

(5)拆卸方便,后端气缸可分离,便于维修;

(6)杜绝人工取样的时间误差,为生产过程监督和工艺参数控制提供便利。

4 结束语

车间提出增加自动取样装置要求后,咨询相关厂家,没有相应装置提供。本着我司提出的“低成本自动化”要求,对沸腾制粒机结构进行了研究,酝酿出各种方案,最终设计出带有气缸的机械装置。装置满足车间粉尘环境下的使用需求,表面容易清洁,结构可全拆解,损坏后更换方便,简单实用。经过7~10个月的投入使用,作业状况良好。

本装置同样适用于固体粉末或小颗粒物料在封闭容器中流动时取样的各个行业。装置完全符合生产质量管理规范(Good Manufacturing Practice,GMP)要求。

参考文献

[1] 刘鹤年, 刘京. 流体力学: 第三版[M]. 北京: 中国建筑工业出版社, 2016.

[2] 江荣浩. 探究制药机械功能控制技术及其应用[J]. 中国设备工程, 2019(14): 208-209.

[3] 王增丽, 申迎峰, 王宗明, 等. 流体机械性能测试及模拟系统设计[J]. 实验技术与管理, 2018(4): 106-109, 139.

[4] 王孟刚. 制药机械设备设计研发中的问题分析[J]. 黑龙江科学,2019, 10(2): 110-111.

[5] 岑云鹏. 制药机械中磨损轴套修复技术[J]. 黑龙江科学, 2019, 10(4): 46-47.

[6] 李莹莹. 自动控制系统的机械手和AGV的设计与关键技术研究[D]. 北京: 北京交通大学, 2016.

[7] 陈凤祥. 自动控制原理教学之Matlab控制系统工具箱函数使用[J]. 教育教学论坛, 2017(3): 204-206.

[8] 文永双, 王士军, 魏忠彩, 等. 干燥箱温湿度自动控制系统设计[J]. 农机化研究, 2016, 38(9): 250-254.

[9] 王锋涛. 机械设计自动化设备的安全控制管理[J]. 价值工程, 2017, 36(32): 44-46.

[10] 徐茂功. 公差配合与技术测量[M]. 北京: 机械工业出版社, 2013.

[11] 叶玉驹, 焦永和, 张彤. 机械制图手册[M]. 北京: 机械工业出版社, 2012.

[12] 唐建成. 机械制图及CAD基础[M]. 北京: 北京理工大学出版社, 2013.

[13] 卢庆. 试析SolidWorks软件在机械设计中的应用[J]. 科技创新导报, 2018, 15(13): 7, 9.

[14] 张欢. SolidWorks软件在机械设计中的应用研究[J]. 当代教育实践与教学研究, 2018(10): 72.

[15] 周石强, 郭强, 朱涛, 等. 电气控制与PLC应用技术的分析研究[J]. 中华民居: 下旬刊, 2014(1): 199, 201.

[16] 刘力. 组态软件在PLC实验系统中的应用[J]. 实验室研究与探索, 2014, 33(4): 127-129, 136.

作者简介:

洪建春,通信作者,男,就职于汤臣倍健股份有限公司。主要研究方向:药械设备应用与维修。

E-mail: 30854161@qq.com

(收稿日期:2019-12-09)

Transformation and Application of Automatic Sampling and Supervision Device in Boiling Granulator

HONG Jian-chun, ZHE Bing, LIN Jun-jie

(By-Health Co., Ltd., Zhuhai 519040, China)

Abstract: Providing a continuous production line for the boiling granulator can significantly improve the pelletizing efficiency, but the poor hot air fluidity and the incomplete powder fluidization are its technological bottlenecks in realizing the continuous production. By analyzing the working principle of Canaan FZ 300 boiling granulator, it is concluded that the control of material moisture content is the key factor to improve the operation quality of the continuous production line. An automatic sampling device with air cylinder as the automatic sampling actuator is designed. Its sampling time consistency and data recording accuracy are ensured through PLC, providing convenience for the production process supervision and process parameter control. After 7~10 months of operation, the continuous work is with good condition and the performance is stable. The device is suitable for related application system where solid powder or small particle materials are sampled when flowing in closed containers, which fully meets the requirements of Good Manufacture Practice (GMP).

Key words: Automatic Sampling; Boiling Granulator; Fluidization; Moisture Content; Air Cylinder; PLC; Good Manufacture Practice (GMP)