某区块油井压裂返排液回注处理试验方法研究

张 杰

(新疆科力新技术发展股份有限公司,新疆克拉玛依834000)

压裂是油气井增产和注水井增注的重要措施之一,是油气田勘探和开发过程中不可缺少的一项重要技术手段[1]。在压裂措施结束后,返排的油井压裂废液成分十分复杂,主要有胍胶、表面活性剂、高分子聚合物及其他各类添加剂,呈现粘度高、COD高、稳定性强的特征[2],处理难度较大。目前处理压裂返排液的技术主要包括絮凝沉降、生物化学法、破胶氧化、高级氧化法和Fe/C微电解组合工艺。混凝沉降处理所用药剂量大,处理成本高;生物化学法处理所需时间长,寻找优势菌种困难;高级氧化法虽然处理效果良好,但处理成本高,使用条件受限。

相比其他方法,破胶氧化和Fe/C微电解组合工艺几乎可以无选择性地将废水中的有机污染物氧化降解为无毒和低毒的小分子物质,破坏废液胶体的稳定性,使胶体物质脱稳、聚集[3]。对于水资源缺乏的地区,返排液处理后多用于回注[4]。因此考虑采用破胶、Fe/C微电解预处理和混凝沉降法相结合的工艺处理压裂返排液。

笔者在对压裂返排液进行水质分析的基础上,开展了破胶—Fe/C微电解—混凝沉降—压力过滤联合工艺处理返排液试验,其中压力过滤是为了保证处理后的水质指标稳定。在考察破胶后直接混凝沉降处理效果的基础上,探明联合工艺的处理效果,确定最佳处理条件,寻求处理压裂返排液的有效技术工艺,使处理后返排液的各项指标均达到油气田回注水要求,为联合工艺处理压裂返排液提供理论技术支撑。

1 材料与方法

1.1 试剂与仪器

试剂:高锰酸钾、氢氧化钠、过氧化氢,均为分析纯;次氯酸钠(活性氯组分≥5.5%);破胶剂CN-08-1(阳离子水溶性季铵聚合物表面活性剂与聚合氯化铝铁复配,相对分子质量10000)、CN-08-2(阳离子多元醇烷基化合物,相对分子质量12000);聚合氯化铝铁,工业品;CaO,W≥98%;浓硫酸,W≥98%;硫酸铝、无水氯化铝、氯化铁、硫酸亚铁,均为分析纯;絮凝剂KW-2(阴离子型聚丙烯酰胺,相对分子质量1200)、KW-3(阴离子型聚丙烯酰胺,相对分子质量1000)。

仪器:LPH160pH酸度计、KSW电炉温度控制器、101-1型电热鼓风干燥箱。

过滤填料:陶粒粒径为0.8~1 mm,孔隙率为50%,堆积密度为300~400 kg/m3,颗粒密度为500~600 kg/m3,比表面积为3~4 cm2/g,筒压强度为1.0 MPa。

1.2 试验用水

试验用水为某油田区块代表性的玛-2油井的压裂返排液经油水分离后的废水,其主要水质如下:pH,7.01;悬浮物,358 mg/L;含油量,192 mg/L;色度,128 倍;Cl,1 108.6 mg/L;总Fe,8 mg/L;Fe2+,8 mg/L;总矿化度,3673.8 mg/L;水型,硫酸钠;COD,3 610.7 mg/L;黏度,1.87 mPa·S;中值粒径,86.3 μm;腐蚀速率,0.261 0 mm/a。

该区块油井压裂返排液为弱碱性,总矿化度较高,属于硫酸钠型水质。氯离子、总铁含量很高,存在严重的腐蚀性,呈现粘度高、COD高、稳定性强的水质特征。

1.3 试验方法

在了解返排液水质特征的基础上,对返排液进行破胶、Fe/C微电解脱稳预处理,然后采用混凝沉降和压力过滤工艺,从而达到油田回注水的水质要求。

1.3.1破胶剂工艺优化

① 破胶剂种类的优选

量取500 mL试验压返液于烧杯中,选用的破胶剂包括高锰酸钾、次氯酸钠、过氧化氢、CN-08-1、CN-08-2,投加1%上述破胶剂,投加量为500 mg/L。调节pH值,不断搅拌破胶时间为1 h,然后开展混凝试验,即加入500 mg/L聚合氯化铝(PAC),在200 r/min的转速下搅拌2 min,静置30 min取上清液分析检测。

② 破胶剂加量的影响

量取500 mL试验压返液于烧杯中,改变最佳破胶剂的投加量,调节pH值为7.2,不断搅拌,破胶时间为1 h,然后进行混凝试验。

③ 溶液pH的影响

量取500 mL试验压返液于烧杯中,选择最优破胶剂及最佳投加量,调节pH值,不断搅拌破胶时间为1h,然后进行混凝试验。

④ 破胶时间的影响

量取500 mL试验压返液于烧杯中,在最佳pH值和破胶剂最佳投加量下,不断搅拌分别破胶至不同时间再进行混凝试验。

1.3.2混凝沉降工艺优化

向投加破胶剂CN-08-1彻底破胶后的压裂返排液中,投加不同种类的混凝剂,保持试验流程和参数不变开展混凝试验,确定最佳混凝剂种类及其最佳投加量。

1.3.3Fe/C微电解工艺技术优化

经脱稳预处理后的压返液处理难度大幅度降低,后续混凝剂投加量接近处理稀油污水,为100~300 mg/L。若混凝剂投加量过高,则表明前端预处理作用较小。考虑采用Fe/C微电解深度氧化工艺技术,对破胶处理后水进行预处理。

取投加CN-08-1彻底破胶分离后的压裂返排液5 L,采用Fe/C微电解工艺对其进行深度氧化处理,然后加入优选的混凝剂进行混凝沉降处理,混凝剂投加量为200 mg/L,固定Fe/C质量比为1∶1,将pH值调节至3.0。考察不同时间下深度氧化处理后上清液中悬浮物、含油量和色度;确定最佳处理时间后,调节pH值,考察pH对处理效果的影响;在反应时间和pH均确定后,改变混凝剂的投加量,考察Fe/C微电解工艺对混凝剂投加量的协同效果,确定最适宜的混凝剂投加量。

1.4 分析方法

按照《油气田水分析方法》(SY/T 5523—2006)和《碎屑岩油藏注水水质推荐指标及分析方法》(SY/T 5329—2012)[5]对压裂返排液进行水质全分析;根据《水质 色度的测定》(GB 11903—89)[6]测定原水的色度。

2 结果分析与讨论

2.1 破胶工艺优化研究

2.1.1破胶剂种类的优选

不同的破胶剂达到最佳破胶效果所需要的pH环境也不相同,在同样的条件下,CN-08-1和CN-08-2相比于高锰酸钾、次氯酸钠和过氧化氢的破乳效果更好,如表2所示。这可能是两者属于阳离子型表面活性剂,可与水中阴离子型乳化剂作用,改变表面润湿性,破坏水包油型乳状液,而高锰酸钾等氧化剂虽可降低聚合物分子量,但其主导作用的仍旧是反相破乳剂[7]。CN-08-1的破乳效果要优于CN-08-2,原因是其表面活性更强,破乳剂可以优先吸附到油水界面上去,从而降低乳状液液滴表面膜的强度和恢复变形的能力,更大程度降低污水的稳定性[8];CN-08-1破乳所需的pH环境为7.2,而CN-08-2为8.0,易发生结垢,对管线设备造成危害。因此,选择CN-08-1为最佳破乳剂。

表1 不同破胶剂对压裂返排液的处理效果Tab.1 Treatment effect of different gel breakers on fracturing flowback fluid

2.1.2破胶剂投加量对破胶效果的影响

选择CN-08-1作为破胶剂,由图1可以看出,随着破胶剂投加量的增大,破胶效果逐渐改善。当投加量为500 mg/L时,对压裂返排液悬浮物、含油和色度的去除率分别为62.50%、65.92%和70.31%,而当破胶剂投加量高于500 mg/L时,处理后水的色度大幅度升高,去除率下降。这是因为破乳剂过量不但会使处理后水呈现破乳剂的颜色,还需要加入还原剂进行调节,才能使后续实现良好的混凝沉降效果[9]。因此,破胶剂CN-08-1的最佳投加量为500 mg/L。

图1 不同投加量CN-08-1对压裂返排液的处理效果Fig.1 Treatment effect of different dosage CN-08-1 on fracturing flowback fluid

2.1.3溶液pH对破胶效果的影响

破胶剂CN-08-1的投加量为500 mg/L,分别调节pH值至2,3,4,5,6和7,进行混凝试验。由图2可以看出,在体系环境为酸性时,破胶效果很差,随着体系pH值的增大,其破胶效果逐渐变好。在体系pH值为7.0时,破胶处理后污水的悬浮物、含油、色度去除率分别为78.21%、69.44%和80.21%,混凝过程中絮体沉降和固液分离效果较好。若体系pH值继续升高,处理效果将会变差,因为在碱性条件下,复配破乳剂中的铁盐将会水解成为氢氧化铁沉淀而大幅度降低破乳剂的破乳效果[10]。因此,建议体系的pH值为7.0。

图2 pH对压裂返排液处理效果的影响Fig.2 Treatment effect of pH on fracturing flowback fluid

2.1.4破胶时间对破胶效果的影响

破胶剂CN-08-1的投加量为500 mg/L,调节pH值为7.0,从不同破胶时间下的混凝效果(图3)可以看出,随着破胶时间的增加,破胶剂将会与水中更多的乳化剂作用。加入CN-08-1后,体系中悬浮物、含油和色度的去除率均升高[11]。当破胶时间为4 h时,三者的去除率分别为78.50%、85.92%和88.31%;破胶时间超过4 h时,去除率基本趋于不变。因此,建议破胶时间为4 h。

图3 不同破胶时间对压裂返排液的处理效果Fig.3 Treatment effect of breaking time on fracturing flowback fluid

2.2 混凝沉降工艺优化

2.2.1混凝剂种类的优选

选择不同的混凝剂开展试验,投加量均为500 mg/L。由表2可知,不同种类混凝剂对破胶后污水的混凝、沉降效果存在差别,其中PAC的混凝效果较其他几种要好,原因是其在返排液中的溶解性好,絮凝速度快,更容易通过网捕作用将水中的颗粒、胶体物质聚集成团[12],悬浮物、含油和色度的去除率均最高。因此,将PAC作为混凝剂。

表2 不同混凝剂对破胶后压裂返排液的混凝沉降效果Tab.2 Effect of different coagulants on coagulation and settling effect of fracturing return fluid after gel breaking

2.2.2混凝剂加药量对处理效果的影响

随着PAC投加量的增大,对各项指标的去除效果提升,如图4所示。当投加量为500 mg/L时,悬浮物、含油和色度分别为33,24和18 mg/L,去除率分别为90.78%、87.50%和85.90%。继续提高投加量,处理后水的各项指标均变化不大。因此,建议PAC投加量为500 mg/L。

图4 不同投加量PAC对压裂返排液的处理效果Fig.4 Treatment effect of different dosage PAC on fracturing flowback fluid under

2.2.3破胶-混凝沉降处理后的出水水质

经破胶-混凝沉降处理后的出水,悬浮物由358 mg/L降低为14 mg/L,含油从192 mg/L降低为18 mg/L,色度由128倍降低为16倍,处理后水的pH值基本保持在7.0,但并未达到回注水指标要求(含油≤6 mg/L、悬浮物≤2 mg/L、色度≤15倍)。

2.3 Fe/C微电解工艺技术优化研究

对压裂返排液采用破胶-混凝沉降处理后,混凝剂的投加量过大(500 mg/L),处理成本高。加入破胶剂虽可将高分子聚合物长链打断为低分子物质,但返排液中COD等有机物含量高,因此选择在破胶后压裂返排液中增加Fe/C微电解处理工艺,采用深度氧化技术对压裂返排液进一步预处理,降低后续混凝剂的投加量。

2.3.1Fe/C微电解处理时间对处理效果的影响

取破胶分离后的压裂返排液5 L,采用Fe/C微电解工艺对其进行深度氧化处理,用10%NaOH调节pH值至3.0,固定Fe/C质量比为1∶1,曝气。然后调节pH值为7.0,加入200 mg/L PAC进行混凝沉降处理,结果如表3所示。

表3 反应时间对破胶后压裂返排液混凝沉降效果的影响Tab.3 Effect of reaction time on coagulation and settlement of fracturing flowback fluid after gel breaking

由表3可以看出,随着Fe/C微电解反应时间的增加,混凝沉降后对色度的去除效果提高。反应时间超过40 min后,各项指标的变化很小;经过Fe/C微电解处理后的返排液混凝、沉降效果要好于未经过Fe/C微电解处理,有利于后续的分离。因此,确定Fe/C微电解反应时间为40 min。

2.3.2体系pH对处理效果的影响

反应时间为40 min时,Fe/C微电解的处理效果在不同pH下存在差别,如表4所示。在酸性条件下,pH为1.0~3.0时的处理效果明显高于4.0~5.0,且随着pH值的降低,在一定时间内的微电解处理效果明显变好。分析认为这是因为降低pH值有利于加速Fe产生Fe2+,利于微电解的进行,会促进反应的整体进行[13],处理后水的混凝沉降和过滤分离速率快。在体系pH值为4.0及以上时,处理效果明显变差,又因为压裂返排液中含有大量的聚合物,在曝气时会产生大量的气泡,对后续分离也会存在一定的影响[14],而pH值过低会造成设备腐蚀。因此,建议最佳pH值为3.0。

表4 pH对破胶后压裂返排液混凝沉降效果的影响Tab.4 Effect of pH on coagulation and settlement of fracturing fluid after gel breaking

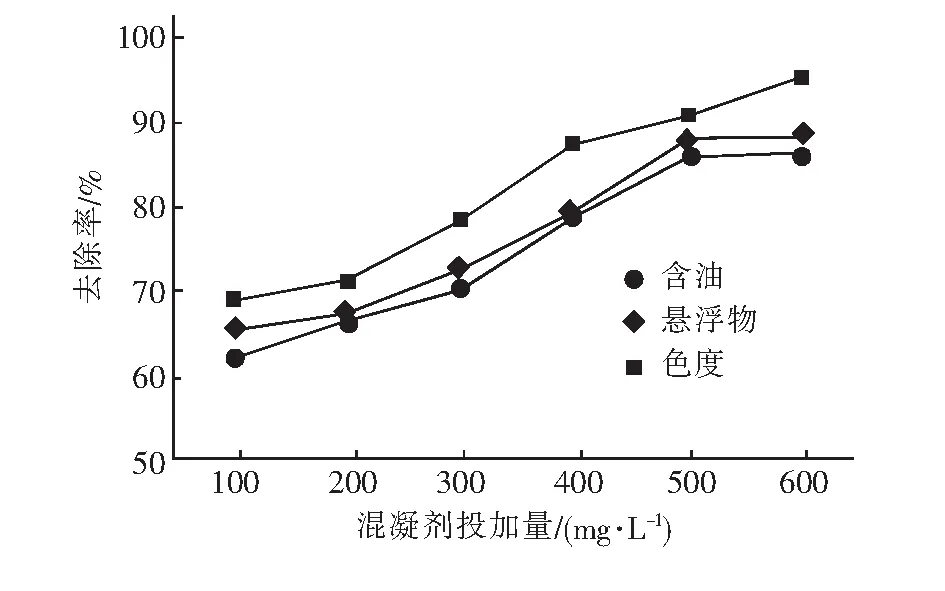

2.3.3Fe/C微电解对混凝沉降的协同效应

取破胶分离后的压裂返排液5 L,采用Fe/C微电解工艺对其进行深度氧化处理,用10%NaOH调节pH值至3.0,固定Fe/C质量比为1∶1,曝气,反应40 min后调节pH值为7.0,不同投加量PAC的处理效果见表5。

表5 微电解对破胶后压裂返排液混凝沉降效果的影响Tab.5 Effect of micro-electrolysis on coagulation and settlement of fracturing flow-back fluid after gel breaking

由表5可以看出,在破胶处理后水中增加Fe/C微电解处理工艺,对后续混凝沉降具有很明显的协同效应。Fe/C微电解处理能够有效降低污水的各项指标,还可以产生一定量的Fe2+,发挥混凝作用,减少了混凝剂的投加量,降低了处理成本[15]。

当进水流量为500 mL/min、进水压力为0.2 MPa、停留时间为5 min、混凝剂投加量为300 mg/L时,处理后水质(表6)可以达到《碎屑岩油藏注水水质推荐指标及分析方法》(SY/T 5329—2012)的回注要求,相比破胶后直接净化所需的PAC投加量降低了200 mg/L,且后续过滤分离效果好。

表6 处理后出水水质Tab.6 Water quality after treatment

3 结 论

① 对压裂返排液进行的水质全分析结果表明,其为弱碱性,总矿化度较高,属于硫酸钠型水质;氯离子、总铁含量很高,存在严重腐蚀性,呈现粘度高、COD高、稳定性强的水质特征。

② 确定了压裂返排液的处理工艺为破胶—Fe/C微电解—混凝沉降—压滤,具有破胶氧化彻底、处理后水质稳定、成本低的特点。其中,破胶剂CN-08-1在体系pH值为7.0,投加量为500 mg/L时破胶4 h,Fe/C微电解在Fe/C质量比为1∶1,体系pH值为3.0,反应时间为40 min,混凝沉降中投加300 mg/L PAC,体系pH值为7.0;滤料为二氧化硅,进水流量为500 mL/min,进水压力为0.2 MPa,污水停留时间为5 min。Fe/C微电解对混凝沉降具有协同效应,可减少混凝剂的投加量,降低处理成本。

③ 处理后返排液的pH值为7.0,悬浮物含量为2 mg/L,含油量为3 mg/L,色度为5倍,满足《 碎屑岩油藏注水水质推荐指标及分析方法》(SY/T 5329—2012)回注要求(悬浮物≤2 mg/L、含油≤6 mg/L、色度≤15倍、中值粒径≤1.5 μm、腐蚀速率≤0.076 0 mm/a)。