汽车空调管路系统随机振动疲劳分析优化研究*

龚苏生 王艳军 陈明 徐政

(上海汽车集团股份有限公司技术中心,上海市汽车动力总成重点实验室,上海 201804)

主题词:空调管路 断裂 共振 随机振动疲劳 复合材料

1 前言

在汽车行驶过程中,空调管路承受来自路面和动力单元的各种激励,当管路系统的某阶固有频率与激励频率接近时会产生共振,此时管路系统弯角等应力集中部位容易产生疲劳损伤,当损伤积累到一定程度时,管路的薄弱环节会产生裂纹甚至断裂,导致空调系统失效[1-2]。

国内外的企业和高校在空调管路动力学分析方面进行了大量研究。文献[3]分析比较了不同走向的多个管路的刚度和弯矩,并基于振动产生的损伤计算了管路寿命;文献[4]利用能量法、频率响应等方法分析管路断裂位置及频率激励对管状结构开裂的影响;文献[5]通过有限元法对发生断裂的空调管路进行疲劳寿命分析,明确了管路失效原因,并进行了优化设计。

综合以上分析方法,本文基于模态分析理论和随机振动疲劳分析理论,首先采集空调压缩机上管路固定处的振动激励,获取时域载荷谱,并转换为激励的功率谱密度,进行台架振动试验,得到管路的寿命,再建立有限元分析模型,进行单位激励的模态频率响应分析,获取频率应力响应函数,然后基于功率谱密度对空调管路进行随机振动疲劳分析,找出管路失效的主要原因,最后提出改进方案提升疲劳性能,并通过台架试验和整车道路试验验证优化方案的可靠性。

2 有限元分析原理

2.1 模态分析理论

模态分析的原理是将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,然后求解方程组[6]。单自由度振动的运动方程为:

式中,M为质量矩阵;K为刚度矩阵;=-ω2Asin(ωt+φ)为加速度向量;x=Asin(ωt+φ)为位移向量;A为振幅向量;ω为圆频率;t为时间;φ为相位角。

计算可得结构振动的特征方程为:

式中,ω2为特征方程的特征值。

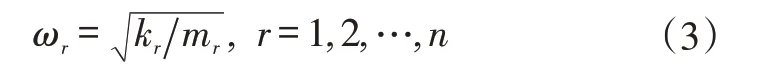

结构第r阶模态的固有频率为:

式中,kr为第r阶广义刚度;mr为第r阶广义质量。

2.2 随机振动疲劳原理

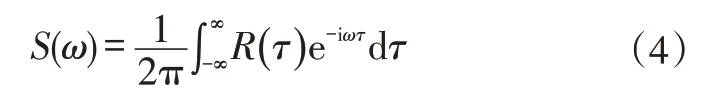

随机振动一般采用频域分析方法,通过谱分析可以了解随机振动的频率成分[7]。功率谱密度(Power Spectral Density,PSD)的表达式为:

式中,R(τ)为平稳随机振动的自相关函数;τ为周期。

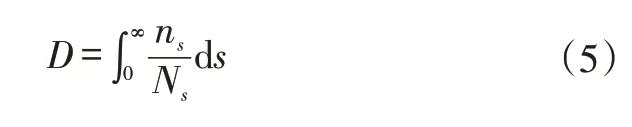

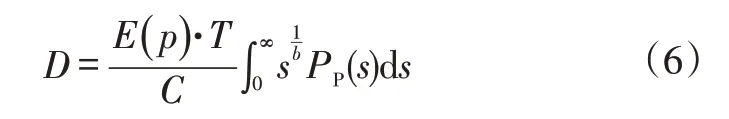

对于随机振动疲劳分析,通过在频域下对随机过程进行统计性表述,得到每个应力幅值在一定时间范围内发生的概率分布,再基于Miner 线性累积损伤理论,得到多级应力下结构的累积损伤度为:

式中,ns=E(p)∙T∙PP(s)为应力幅值为s时的实际循环次数,可用幅值概率密度函数PP(s)表示;Ns=C∙s1/b为应力幅值为s时的破坏次数,可由S-N曲线方程确定;E(p)为随机响应信号峰值频率的期望值;T为随机响应的激励时间;b、C分别为结构材料的S-N曲线常数。

计算可得:

当D=1 时,结构将发生失效,此时可计算出结构的疲劳寿命。

3 随机振动试验

某车型在整车耐久试验早期,空调排气管弯角位置发生断裂,如图1 所示。经专业检测机构评估,鉴定该管路断裂为振动疲劳断裂。

图1 某空调排气管断裂

3.1 随机振动激励采集

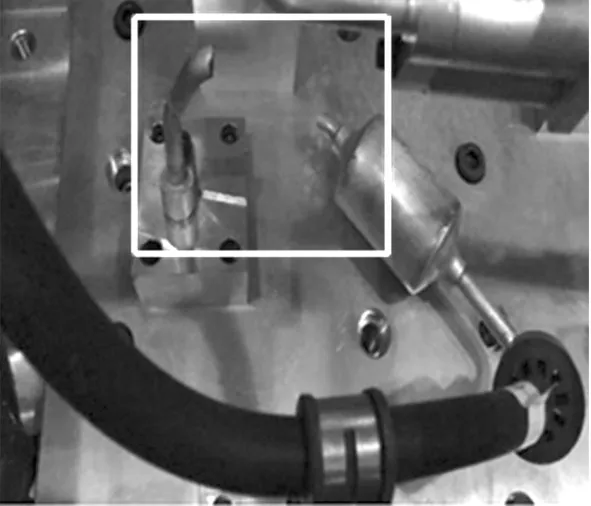

获取空调管路系统安装点的激励载荷谱是进行随机振动疲劳分析的前提,故需采集随机振动激励得到该系统在整车耐久试验复杂路面上的受力状态,作为台架试验和仿真的输入。空调管路安装在空调压缩机和变速器上,在2个安装点分别布置加速度传感器,如图2所示。试验场道路包括扭曲路、搓板路、方坑和沙石路等,车辆满载状态下按照相应的试验规范开展试验,采集各路面的振动激励数据。

图2 加速度传感器测点

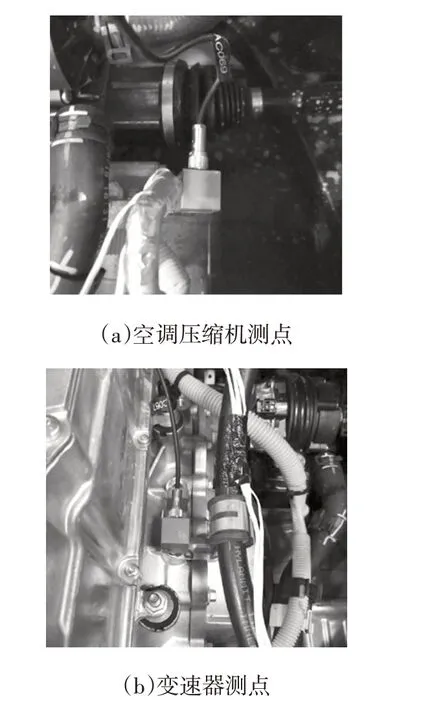

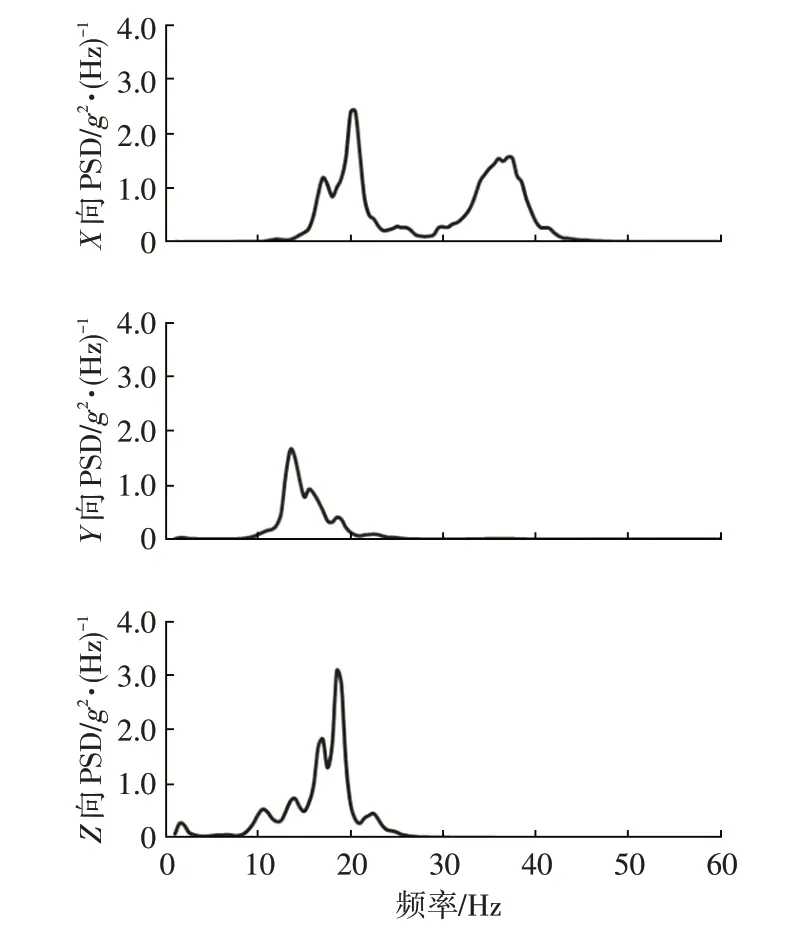

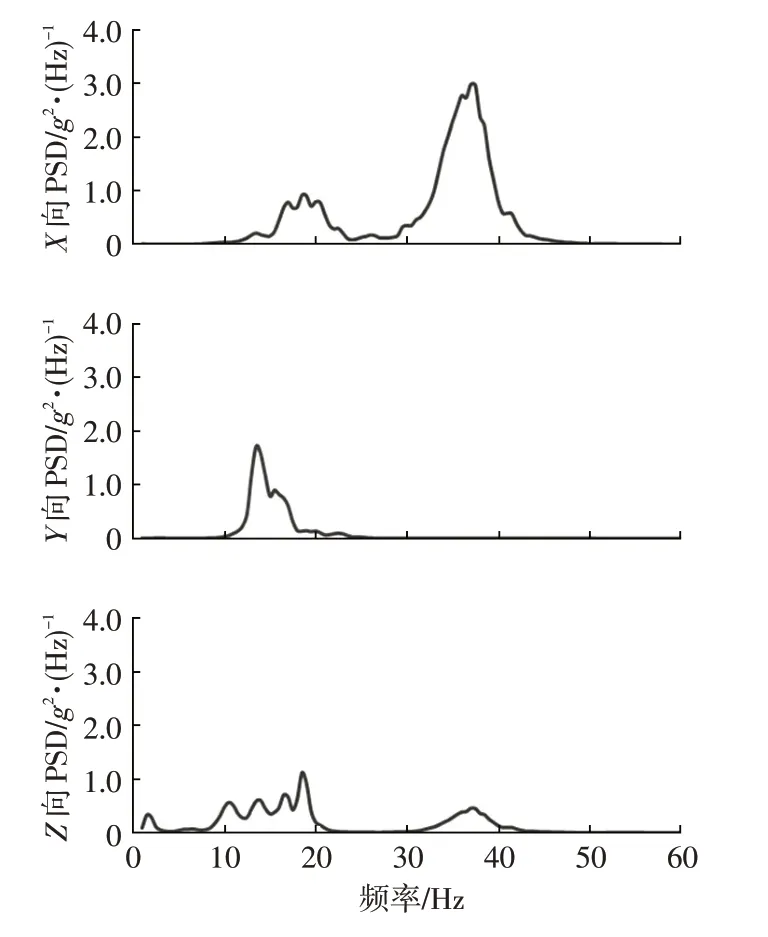

试验完成后,得到2个测点在各路面上的时域振动激励数据,通过数据处理,得到功率谱密度如图3和图4所示。从图3、图4中可以看出:2个测点均为窄带随机振动,这是因为汽车具有缓冲系统,只有汽车部件的固有频率附近频带的振动才能传至车身;2个测点PSD峰值频带基本一致,幅值有所差异,这是由于空调压缩机安装在变速器上,由其本身的振动特性导致。

图3 空调压缩机测点PSD曲线

图4 变速器测点PSD曲线

3.2 随机振动台架试验

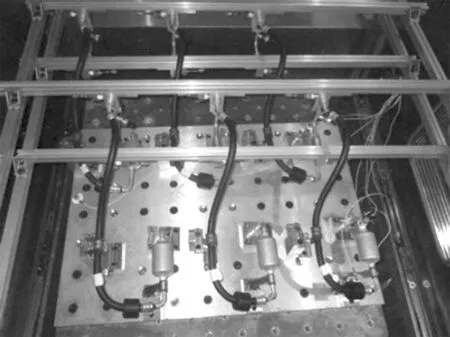

进行空调管路随机振动试验,复现管路断裂状态,如图5所示。空调管路坐标系方向与整车方向一致,共进行3 个样件的试验。为了真实模拟整车耐久试验工况,将测试的激励PSD 数据作为振动试验输入。振动台为单通道输入,管路断裂位置靠近空调压缩机侧安装点,因此采用如图3 所示的激励数据,每个试验周期在X、Y、Z3 个方向分别单独激励8 h,试验共进行5 个周期。

试验完成后,在室温下对样件进行目视检查,与试验前相比:3 个样件在第5 个周期第16~19 h(总寿命为112~115 h)之间均发生断裂,断裂处均为消音包旁的管路弯角处,与图1中整车耐久试验断裂位置一致。

图5 空调管路随机振动试验

4 随机振动疲劳分析

4.1 有限元分析模型建立

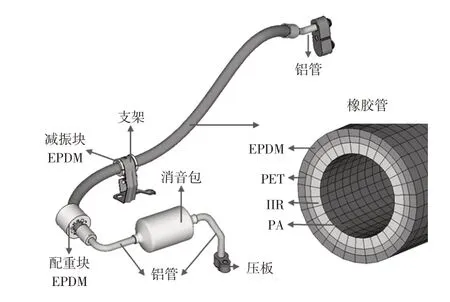

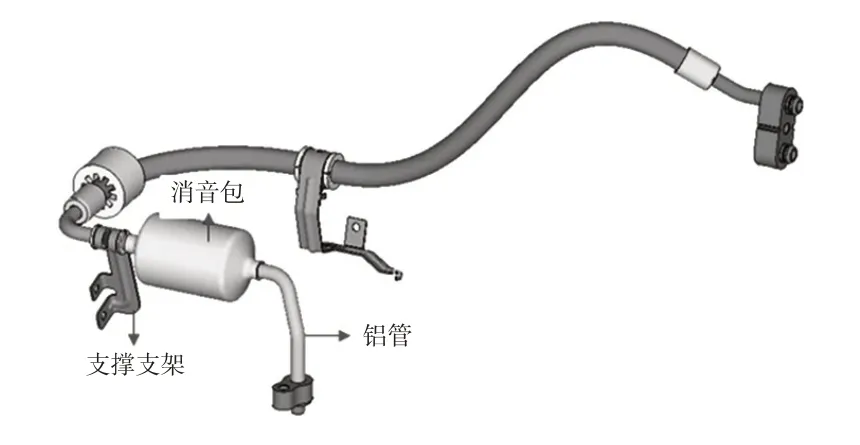

空调管路系统主要由压板、铝管、消音包、配重块、支架、减振块和橡胶管等部件组成,如图6 所示。压板和支架通过螺栓固定在空调压缩机或变速器上,有限元分析时采用刚性单元(rbe2)模拟,圆管之间的焊缝连接采用单元共节点处理。对各零部件赋予相应的材料属性,建立空调管路系统的有限元分析模型。

图6 空调管路系统模型

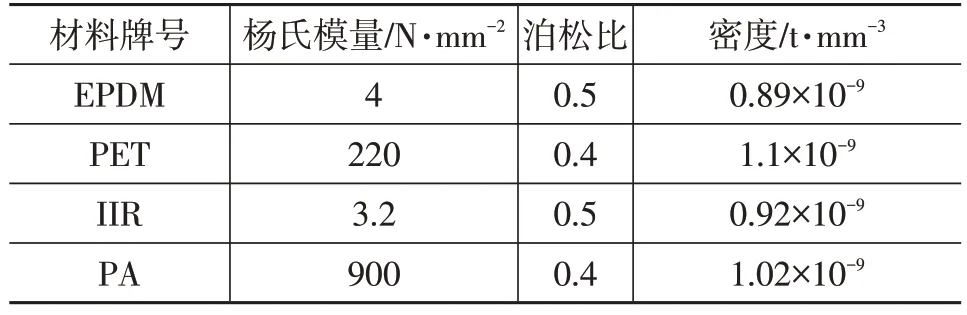

橡胶管为复合材料,由三元乙丙橡胶(EPDM)、聚酯纤维(PET)、丁基橡胶(IIR)和尼龙(PA)4种材料复合而成。为使分析结果更加准确,建立了管路的分层模型(见图6)。橡胶管的材料属性如表1所示,其中,聚酯纤维材料为纤维编织而成,可以通过建立详细的模型并结合试验确认其力学性能。本文通过简化方法,采用表1中数据进行表征,以便快速进行仿真分析。

表1 橡胶管材料参数

4.2 空调管路模态分析

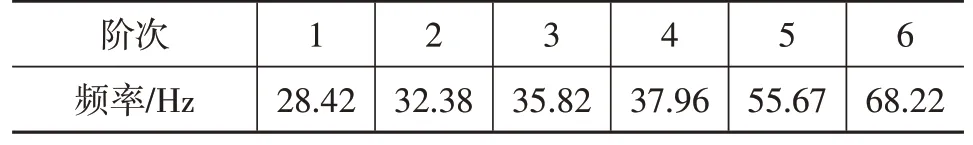

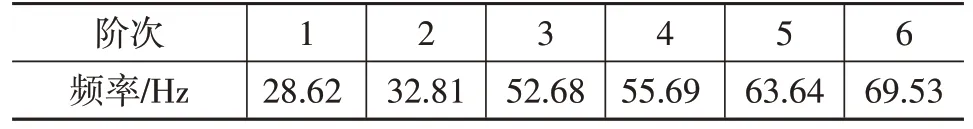

在ABAQUS软件中计算该空调管路的约束模态,提取出前6 阶振型及对应的频率,如表2 所示。由图3 所示的空调压缩机测点PSD激励曲线可以看出,频率高于60 Hz 时,激励的振动能量很小,可以忽略不计,因此提取前6阶模态满足分析要求。

表2 模态分析结果

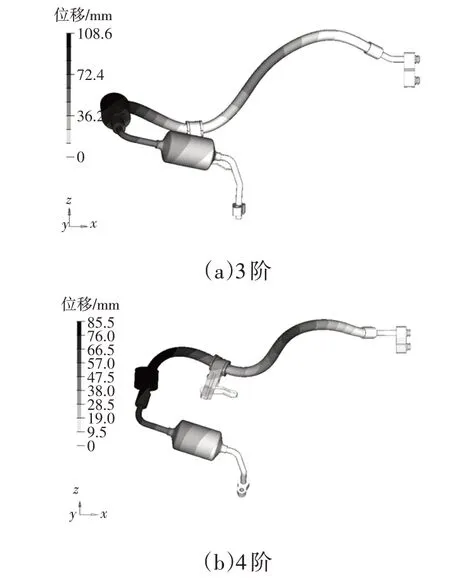

从模态振型来看,空调管路的1 阶和2 阶振型为橡胶管的局部模态,对管路断裂处振动贡献较小,第3 阶振型为消音包带动断裂铝管的上下摆动,第4阶振型为消音包带动断裂铝管的前后扭动,如图7所示。第3阶和第4阶模态对铝管断裂处的应力影响较大,其固有频率在图3中空调压缩机测点的PSD激励峰值范围内,存在共振风险。

图7 空调管路3阶和4阶振型

4.3 单位激励频率响应分析

在ABAQUS 软件中,分别在压板和支架固定位置施加X、Y、Z3 个方向的单位加速度激励,扫频范围为0~200 Hz,设定阻尼系数,进行单位激励的频率响应分析,通过模态参与因子对模态应力进行叠加,得到单位激励下的应力,以及频率应力之间的传递函数。

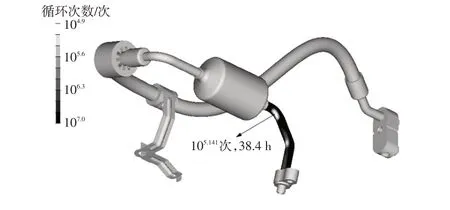

4.4 随机振动疲劳分析结果

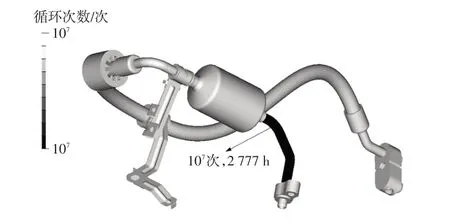

基于Fe-safe 软件的Loading Blocks 实现疲劳损伤的累积分析,数据处理方式为线性,通过图3 各方向的PSD 谱对4.3 节中得到的单位激励下的应力进行缩放,并进行损伤累积分析。采用Fe-safe软件对铝管材料进行应力-寿命(S-N)曲线拟合,进行随机振动疲劳寿命预测分析。空调管路内部压力脉动的作用影响较小,计算时不再考虑。图8所示为该管路的疲劳寿命云图。

从图8 中可以看出,管路的寿命为38.4 h,其代表X、Y、Z分别振动1 次的寿命,转换成试验的寿命为115.2 h,寿命和断裂位置与整车试验一致,不满足设计要求,也验证了该管路的断裂为振动疲劳断裂。

图8 空调管路疲劳寿命云图

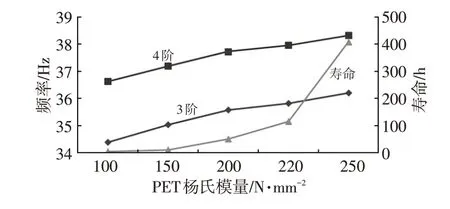

4.5 橡胶管材料参数敏感性分析

橡胶管为多层复合材料,而PET 为纤维编织而成,考虑到本文采用了简化方法,因此有必要研究材料参数对疲劳寿命的影响。图9 所示为PET 的不同杨氏模量对空调管路模态和寿命的影响。

图9 橡胶管材料参数敏感性分析结果

由图9 可知,随着PET 弹性模量的增加,空调管路的3阶和4阶固有频率线性提高,频率波动不大,而管路的寿命却呈指数级增长。PET 弹性模量对寿命影响非常大,这是由于不同的PET 影响到系统的模态频率,由于图3的PSD激励为窄带激励谱,此时随机振动疲劳寿命对模态频率非常敏感。因此,通过试验标定分析结果非常重要,可以为后续优化分析提供指导。

5 空调管路优化分析

5.1 优化方案

根据上述分析可知,空调管路开裂属于共振产生的随机振动疲劳断裂,为了快速解决管路开裂问题,提高管路的固有频率以避开汽车的激励频率是最有效的方法。从管路布置来看,由于消音包和配重块侧质量大,弯管呈悬臂状态,导致弯管上下摆动和前后扭动频率低,因此在消音包另一侧增加支撑支架,提升2 个方向的刚度,如图10所示。

图10 空调管路优化方案

5.2 优化方案分析结果

对该汽车空调管路优化方案进行约束模态分析,提取出前6阶振型及对应的频率,如表3所示。增加支撑支架后,管路的上下摆动振型消除,管路的前后扭动频率从37.96 Hz提升至52.68 Hz。

表3 优化方案模态分析结果

采用4.4节和4.5节方法,对汽车空调管路优化方案进行随机振动疲劳分析,结果如图11所示。从图11中可以看出,优化方案的管路固有频率避开了激励峰值对应的频率,弯管断裂处的寿命为无限寿命,疲劳性能满足要求,可靠性显著提升。

图11 空调管路优化方案疲劳寿命云图

5.3 试验验证

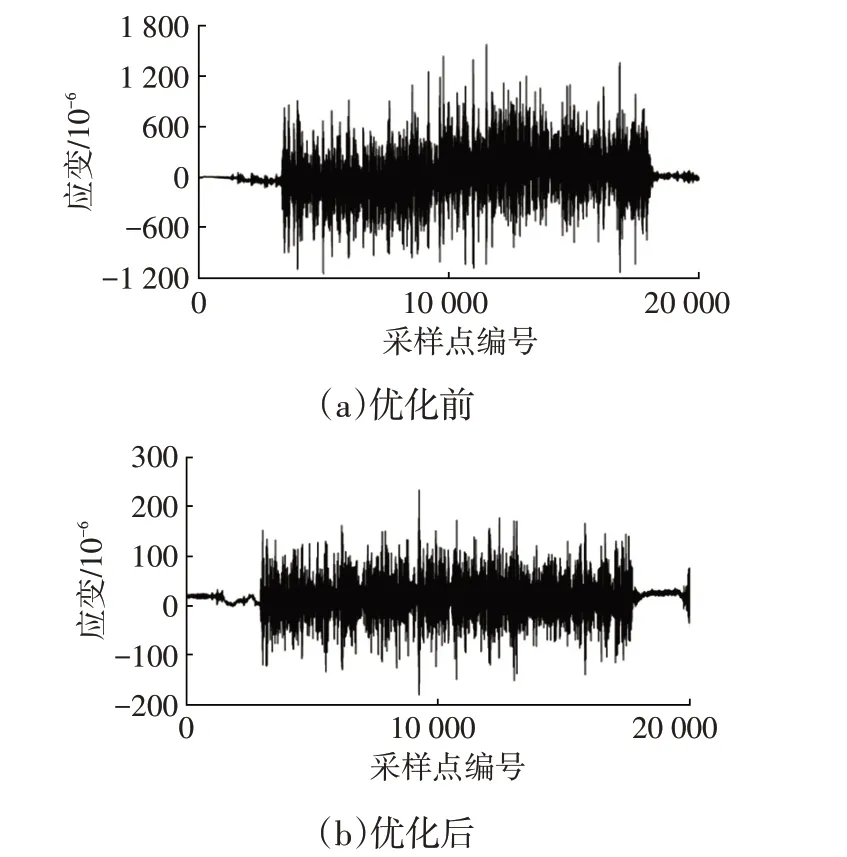

对优化方案进行台架振动疲劳试验,输入同样的振动激励,优化方案满足要求,同时,将优化前、后的空调管路样件分别安装在2台试验车辆上,并在弯管断裂位置粘贴应变传感器,如图12 所示,以此监测优化前、后断裂位置的应力。按照相应的试验标准,同样在试验场的扭曲路、搓板路、方坑和沙石路等路面进行整车耐久试验,试验车共需行驶里程160 000 km。

图12 空调管路应变测试点

图13 所示为优化前、后弯管断裂位置的应变对比。由图13 可知,优化前断裂位置的最大应变为1.585 2×10-3,即最大应力为109.4 MPa,优化后断裂位置的最大应变为0.234 15×10-3,即最大应力为16.2 MPa,下降了85.2%,弯管断裂位置应力大幅度降低,远低于材料屈服强度。试验完成后,空调管路没有断裂,优化效果明显。

图13 空调管路优化前、后弯管处应变对比

6 结束语

为解决某汽车空调管路断裂故障问题,本文采用试验与仿真相结合的方法对空调管路的随机振动问题进行了研究,分析得到结构共振是导致管路断裂的原因,并通过在共振方向增加支撑支架,有效避开了激励共振点,解决了该空调管路断裂故障问题,同时得到以下结论:胶管复合材料参数影响空调管路系统的固有频率,其对寿命影响很大,因此随机窄带谱振动分析对模态分析的精确度要求较高。