二氧化硅阶梯状薄膜热阻层微纳制备工艺研究*

周晨飞,杨明杰,梁军生,2※

(1.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连 116024;2.大连理工大学精密与特种加工技术教育部重点实验室,辽宁大连 116024)

0 引言

与传统的热流传感器相比,薄膜热流传感器具有体积小、响应时间短等优点,能够实现瞬态测量,能够快速、准确地监控飞行器壳体和发动机组所在的热环境。主要应用于航天器材料系统、发动机组件表面温度和热流的测量[1],还用于超声速飞行器壳体材料的高温力学性能分析,以选用合适的壳体材料[2],对保障飞行器的安全稳定运行具有重要意义。热阻层是热流传感器的重要组成部分,不仅起到保护热电偶组的作用,也直接影响到热流传感器的输出值。传感器组成示意图如图1所示。

热流传感器的传热原理可用傅里叶定律描述,公式如式(1)所示。

式中:λ为热阻层材料的热导率;ΔT 为两层热阻层底部的温差;Δd 为两热阻层台阶的高度差。

从公式(1)中可以看出,热阻层的高度差是影响传感器输出的重要因素,在工艺中要准确控制热阻层台阶的厚度。

肖友文等[3]采用溅射-腐蚀-溅射的流程制备热阻层台阶,王金鹏[4]通过溅射-腐蚀的流程制备。为确定更合适的制备方法,本文分别对这两种方式进行了实践,对两种方法的优缺点进行了分析,对在工艺过程中出现的问题进行了分析解决,并提出了两种工艺的适用条件。

1 薄膜的制备及台阶厚度的确定

1.1 薄膜的制备工艺

从公式(1)中可以看出,当薄膜厚度差ΔT 相同、热流q 相同时,热导率λ越小,ΔT 越大。热电偶的输出信号随着ΔT 的增大而变强,因此常选用热导率小的材料用作热阻层。F.R.Brotzen 等[5]提到,块状SiO2的热导率为1.4 W/(m·K),SiO2薄膜的热导率比块状更低,甚至低于1 W/(m·K)。SiO2不仅热导率低,还有电绝缘性高、硬度高等特点,常被用作高温热流传感器热阻层[6]。

目前SiO2薄膜的制造技术十分多样,针对不同用途,SiO2薄膜的制作方式有多种,如物理气相沉积法[7]、热氧化法[8]、溶胶凝胶法[9]、射频磁控溅射法[10]等。在非Si基底上制备较厚的薄膜时,常选用射频磁控溅射法。本文选用射频磁控反应溅射法制备SiO2薄膜。靶材为Si靶,射频功率为300 W,靶基距为6.5 cm,氧气流速为4.5 sccm,氩气流速为21 sccm。实验过程中,氩气将Si 轰离靶材,在反应腔内与氧气发生反应,生成的SiO2沉积在基底上形成SiO2薄膜,通过控制溅射的时间可控制薄膜厚度。

1.2 薄膜厚度的确定

Tsuneyuki Yamane等[11]在实验中发现,用溅射方法制备的SiO2薄膜在厚度小于250 nm 时,热导率呈指数上涨,在厚度大于250 nm以后趋于平缓,在500 nm以后基本保持不变。为保证高低台阶的热导率一致,SiO2薄膜的低台阶厚度应大于500 nm,为更好地保护基底表面的结构,实验时将低层台阶设置为1 μm。

由于基底与热阻层薄膜的热膨胀系数不同,在高低温交替时,热阻层薄膜与基底的变形不一致,产生内部应力,易出现热失配的问题,造成薄膜开裂或脱落[12]。Teixeira[13-14]研究了热应力对物理气相沉积薄膜的影响,发现热应力的大小与薄膜的高度相关。

为防止出现热失配问题,确定合适的高台阶的高度,通过射频磁控反应溅射法制备了6 μm、8 μm、10 μm 厚的SiO2薄膜后,将薄膜放在马弗炉中以5 ℃/min 的速度升温至1 250 ℃,保温后随炉冷却,将样片取出。通过扫描电子显微镜拍摄的样片表面形貌如图2 所示。从图中可以看出,厚度为6 μm的薄膜表面完好,8 μm厚的薄膜表面出现裂痕,10 μm厚的薄膜脱落,因此薄膜的厚度不宜超过6 μm。

图2 高温处理后SiO2薄膜表面形貌

综合考虑高低台阶的高度,在制备台阶时,以Ra40 nm、Ra280 nm 的Al2O3陶瓷片为基底,分别在基底上溅射了5 μm和6 μm厚的SiO2薄膜进行刻蚀实验。

2 SiO2台阶的刻蚀

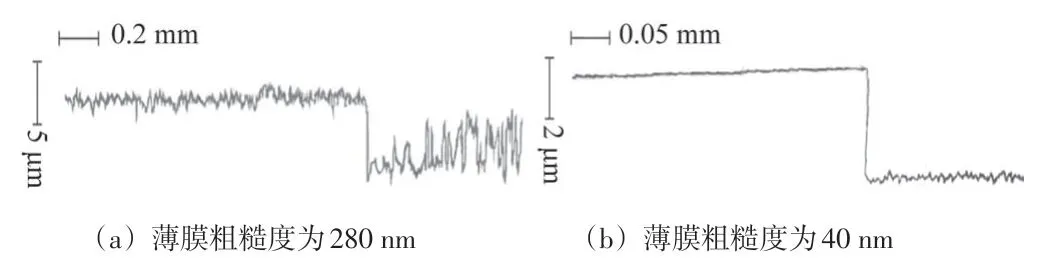

2.1 单次溅射

单次溅射即溅射-湿法腐蚀的方法,具体工艺流程如图3所示。先溅射一层SiO2薄膜,厚度为高台阶的高度,再在SiO2薄膜的表面甩一层BP212 正性光刻胶,放在85 ℃的热板上烘30 min,烘干后SiO2表面形成了固体胶膜。再通过曝光(SUSS MA6)、去胶的方法,将待腐蚀部分的胶膜去掉,仅留下无需腐蚀部分的胶膜。

图3 单次溅射湿法腐蚀工艺流程

腐蚀时,在40 ℃水浴条件下,将样片放入氢氟酸缓冲液(氢氟酸缓冲液,HF、氟化铵、水比例为3∶6∶10)中,未被胶膜保护的部分与氢氟酸发生反应,化学反应方程式如式(2)所示。

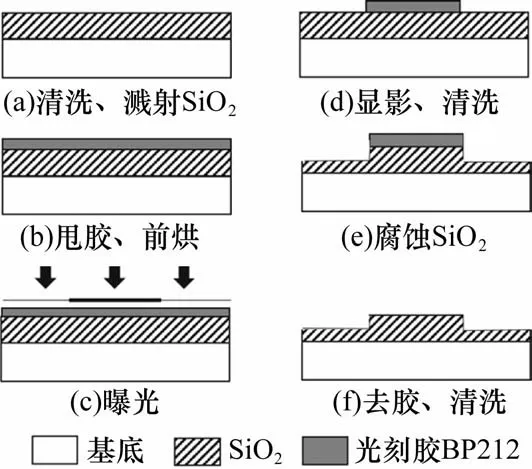

被腐蚀的厚度即为高度差ΔT ,在实验中,将厚度为6 μm,粗糙度为40 nm、280 nm 的样片分别放入腐蚀液中80 s、90 s,取出烘干后,通过台阶仪测量台阶的厚度,得到的数据如表1所示,台阶横截面如图4所示。

表1 湿法腐蚀的腐蚀情况表

实验发现,粗糙度为280 nm 的样片腐蚀速度差距较大,且表面有不规则突起,腐蚀不均匀,台阶不明显,无法用作传感器的热阻层,台阶测量结果如图4(a)所示。粗糙度为40 nm 样片的腐蚀速度相差不大,且不存在突起,台阶明显,平面度高,如图4(b)所示。这说明湿法腐蚀受到SiO2薄膜表面粗糙度的影响,当表面粗糙度较大时,表面各点的腐蚀速度不一致,在腐蚀的过程中凹点和凸点的腐蚀速度差异不断增大,导致出现不规则突起。

图4 腐蚀后的台阶横截面

实验证明,当薄膜表面粗糙度较低时,可通过单次溅射的方法进行腐蚀,但当粗糙度较大时,腐蚀后易出现突起等不均匀现象,无法进行实际应用。

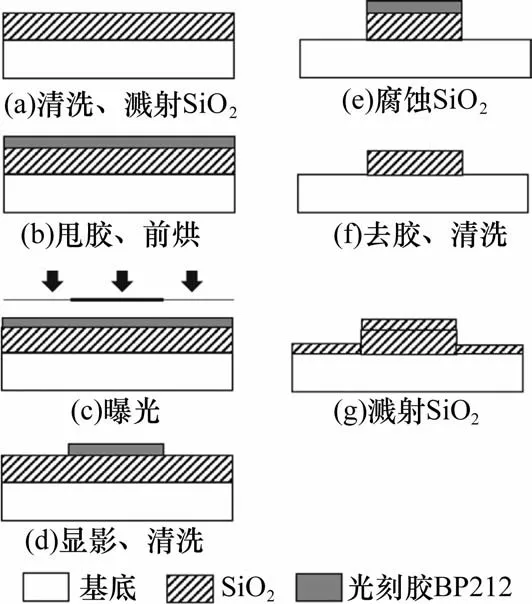

2.2 二次溅射

二次溅射即溅射-湿法腐蚀-溅射的方法,具体工艺流程如图5所示。先溅射一层SiO2薄膜,薄膜厚度为高低台阶的高度差。选取薄膜厚度为5 μm的样片,在SiO2薄膜表面形成保护胶膜后,将样片放在氢氟酸缓冲液中,放置足够长的时间以保证未被胶膜保护的部分全部腐蚀,此次实验腐蚀时间为240 s。清洗烘干后,再溅射一层薄的SiO2,第二次溅射的SiO2厚度为低台阶的高度。该方法的优点在于SiO2被全部腐蚀,既能保证台阶高度精确,也不受样片粗糙度的限制,能避免因腐蚀引起的粗糙度增加导致的误差。

图5 二次溅射湿法腐蚀工艺流程图

为保证热电偶组均匀受热,在制备掩膜板时,热电偶两端到台阶边界的距离相等,但腐蚀后发现,台阶边界向内收缩,这说明在腐蚀液中,腐蚀液不仅向下腐蚀,也向侧边腐蚀,出现了侧蚀问题。腐蚀后的结果如图6所示。

为保证SiO2被全部腐蚀,需要将样片长时间放置在溶液中,导致薄膜侧边被腐蚀时间较长,侧蚀示意图如图7 所示。为解决这一问题,在使用二次溅射的方法时,要先计算陪片腐蚀的速度,确定侧蚀的宽度,在制作掩膜板时,将高台阶的半径加宽,从而防止侧蚀带来的误差。此外,该方法比单次溅射多一次溅射的工艺步骤,成本要比单次溅射高。

图6 湿法腐蚀后高低台阶边界图

图7 侧蚀示意图

3 结束语

经分析认为,为防止热失配导致的薄膜开裂,SiO2薄膜的高台阶不宜超过6 μm;为保证高低台阶的薄膜热导率相同,低台阶的高度不宜低于500 nm。

湿法腐蚀实验证明,湿法腐蚀的均匀程度与样品表面的粗糙度相关,粗糙度大时表面腐蚀不均匀,粗糙度小时,腐蚀均匀、腐蚀速度稳定。单次溅射的方法适用于粗糙度较小的样片,具有工艺步骤简单、成本低的优点,但对表面粗糙度要求较高。在样片粗糙度较小时可选择该方法。二次溅射的方法可避免粗糙度造成的腐蚀不均问题,对样片表面的粗糙度要求低,可以保证台阶的高度和台阶的表面质量,但该方法侧蚀更加严重,需要提前将侧蚀造成的腐蚀宽度加在掩膜板上,以减少侧蚀带来的损害。并且与另一方法相比,该方法多一步溅射的步骤,这使该方法比单次溅射的方法成本高、操作更复杂。在样片粗糙度较大或成本和工期允许的情况下,可选择该方法。