稠油井新型接力泵的研制与应用

杨波(辽河油田分公司曙光采油厂)

稠油井注汽焖井后需要放喷生产一段时间,将井内压力降至为零。在放喷末期需要连接接力泵进行辅助放喷。接力泵的作用是,当油井压力较低、井液不能输送至采油井站时,利用接力泵的负压抽吸作用,对井液继续进行抽吸,达到降低油井压力,以方便油井下泵转抽生产[1]。

1 现状

目前曙光采油厂采油作业五区管辖的276 口超稠油井中,仍有122 口油井需要放喷生产,占比45.7%。采用的接力泵为转子油泵,泵体质量约2 000 kg。配备了1台22 kW 三相异步电动机和1 台减速器,在进出口端匹配相应的控制流程,包括3个(进出口各1个,连通1个)2 in(1 in=25.4 mm)法兰闸阀和进出口管线及连通流程。使用时,转子油泵完整刚体长度达到3.5~4 m。流程连接方面采用的是7 m 长的DN50 高压钻探胶管,分别将泵的进口与油井生产阀门和泵的出口与回油流程相连接。经过装配后的转子油泵,由于其质量、体积大等因素,需要用自吊卡车进行吊装运输就位。放喷末期,稠油井油压较低,井液黏度较大,转子油泵供液能力变差,泵效极低,经常抽空,油封长期处于空转干磨状态[2]。加之夜间生产时,巡井人员每4 h才能巡回检查1次,油封损坏问题突出,井场污染时有发生。在流程连接时,需要3名操作人员近2 h 作业,方可将全部流程连接完毕,原因是由于7 m 长的高压胶管不易盘卷,尤其在冬季胶管盘卷就更加费时耗力。胶管拆卸时,管内存液不易排空,油水经常洒落,污染井场[3-5]。使用过程中,高压钻探胶管长期处于露天环境,损伤老化严重。吊装、运输过程中,胶管碰伤破损现象较多,加之胶管为丝扣连接,常期反复拆装导致丝扣磨损,也影响密封效果。诸多使用方面的问题,造成机泵使用效率明显低下(图1、图2)。因此,研发新型接力泵在稠油井生产管理中显得尤为必要。

图1 油封漏污染

图2 放喷胶管破损

2 技术研究

2.1 目前现状

针对全区2016 年放喷井所使用的23 台接力泵情况,进行调查分析。结果表明:泵油封漏造成污染33 井次,占比25%;胶管破损造成污染25 井次,占比19%;接头松动等其他问题17井次,占比13%;全年接力泵完好率只有43%。

2.2 总体技术思路

1)优化机泵排量,提高机泵效率。采用螺杆泵代替旋转活塞泵,减少汽蚀和机泵损坏率,提高设备使用寿命。同时优化螺杆泵排量范围,采用变频控制,实现排量无级差调节,提高机泵输液效率[6]。

2)采用直管连接,增加连接强度。利用高压活动弯头与高压伸缩管进行放喷井与接力泵、接力泵与回油管线的连接,增加连接强度,杜绝连接过程中与运输过程中造成的高压钻探胶管破裂。采用直管段连接可相应减少连接过程中的操作人员数量,降低劳动强度,同时缩短管线连接时间[7]。

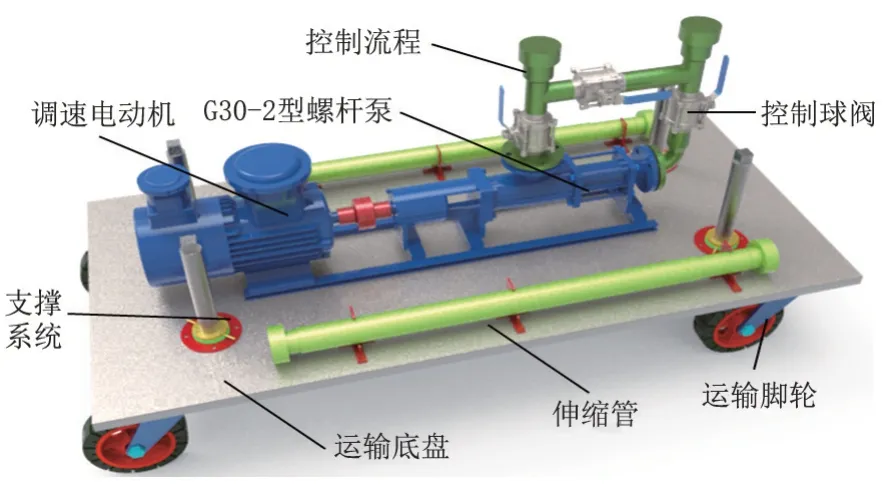

3)装置功能集成,实现模块操作。采用集合化方式,将螺杆泵与高压活动弯头、高压伸缩管、变频控制装置整合设计,便于运输连接。

2.3 技术方案

2.3.1 泵型选择

接力泵所用输油泵类型决定了输油能力及密封工作情况,根据《作业区放喷井管理规定》,放喷井最高单日排量需达到70 m3/d(2.92 m3/h),泵出口压力需超过1 MPa。为了便于井液抽吸、输送流畅,进出口管径为DN50;同时,考虑到需要实现自主运输,所以泵身整体质量要轻。经过分析,确定采用盘根密封式的G30-2型螺杆泵作为新型接力泵的主体泵型,该螺杆泵额定排量为5.0 m3/h。此外,加装2.2 kW的变频调速电动机,相应的变频器按照配用电动机的额定功率3.3 kW计算,选择配用功率为4 kW 的调相序式变频器,以此实现排量的无级差宽范围调节[8-11]。

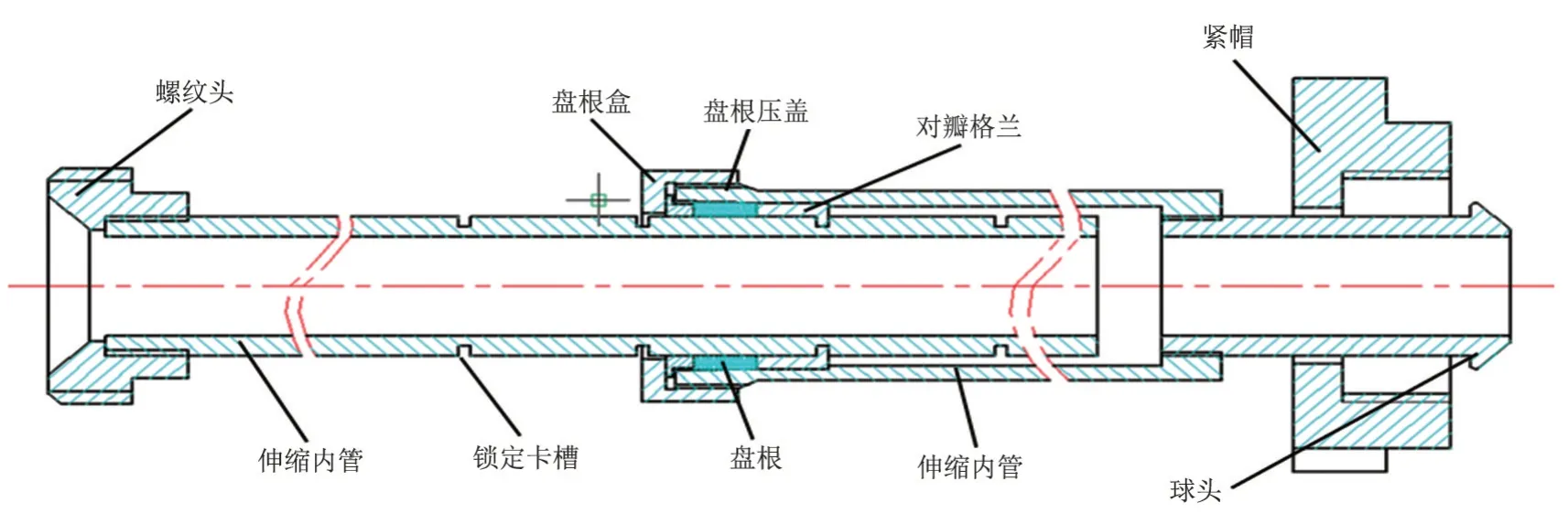

2.3.2 设计伸缩管

利用对瓣格兰卡入内管外表面的锁定卡槽内,实现内管定位。当内管定位后,在盘根盒内填入相应数量的密封盘根,上紧盘根盒盖,此时底端受限位部件限定,上端受盘根部件限位,完成内管的锁定。利用盘根压盖进行压紧密封,同时达到锁定内管和密封的双重目的,高压伸缩管结构见图3。使用过程中,随着压力的升高,密封部件也随之受压,保证了在高压状态下的密封性能[12]。

2.3.3 接力泵运输底盘尺寸的确定

根据选用的螺杆泵尺寸(1 484 mm×420 mm×710 mm),设计泵体的运输底盘尺寸。考虑到接力泵在运输、连接过程中,需要携带相应的安装工具和配套的零部件等因素,同时兼顾运输底盘不宜过大便于运输的原则,将运输底盘初步尺寸确定为:底盘长度为1 955 mm;底盘宽度为840 mm。最终底盘尺寸为1900mm×900mm。

图3 高压伸缩管结构

2.3.4 运输脚轮的选择

经过市场调查,运输脚轮有4~16 in 各种不同尺寸,考虑井场条件多为小沙石路面,脚轮高度不易过小;而在运输过程中,装置整体高度也不易过大。通过对井场路面高差初步测量,最大低洼处下凹约为5 cm,最高处上凸约为6 cm,按脚轮高差安全系数为4.0计算,确定选择10 in(约25 cm)实心橡胶脚轮。

2.4 新型接力泵结构

按照总体技术思路和确定的技术方案设计出装置外形结构(图4)。

图4 接力泵整机结构

3 技术应用

3.1 工作原理

将油井放喷接力泵拖拉到放喷油井,通过调整摆放位置和伸缩管,使接力泵进口与油井生产阀门连接,接力泵出口与回油管线连接,调整支撑系统使运输脚轮悬空稳定,新型接力泵现场应用见图5。关闭所有放空阀门,打开井口流程回油阀门,打开机泵连通阀门,通过油井生产阀门调整放喷量。随着油井放喷时间的延长,当油井油压下降到0.5 MPa 时,打开机泵进出口阀门,关闭连通阀门,启动机泵抽吸井内油液,使井内能量全部释放。作业下泵时,拆除并移动装置。

图5 新型接力泵现场应用

3.2 技术指标

1)伸缩管耐压试验达到5 MPa,稳压15 min以上,接头及盘根处无渗漏。

2)新型接力泵运输方便,单人即可实现平地运输。

3)泵体就位简便可靠,流程连接快速高效。经3 口井试验表明,以往需3 人2 h 完成流程连接,现在需2人35 min完成接力泵连接。

4)活动接口加装密封胶垫,确保各接口处无渗漏,接口密封率达到100%。

5)机泵运转噪声小,运转平稳,各接电线路达标,电动机转速通过变频旋钮可实现快速调节。

4 效益分析

4.1 经济效益

新型接力泵研制完成后,设计制作了9 台套,单台成本为8 768 元,总计投入制作费用78 912元。2018年5月6日,在作业五区63口放喷井上相继应用了新型接力泵,获得经济效益约279.68 万元。新、旧型接力泵各项费用对比见表1。

表1 新型接力泵与旧型接力泵各项费用对比 万元

4.2 社会效益

新型接力泵操作简便易行,极大地降低了员工劳动强度。应用该接力泵可实现放喷工具、零部件“一站式”运输,方便快捷。以往夜间需要电工进行拆卸接力泵供电线,经过改进后,只需要分离卡扣开关即可完成电源分离,增加了装置安全性能。杜绝接力泵在放喷过程中出现的油封、接头、管线破损等漏失问题,显著提高了管理水平。

5 结论

1)稠油井新型接力泵的应用,杜绝由于油井放喷末期供液能力不足造成的机械密封干磨损坏而引发的原油泄漏污染问题,提高机泵运行完好率。

2)利用卡锁式伸缩管代替7 m 长的高压钻探胶管连接放喷流程,提高了流程连接效率,避免了因胶管老化、接头、管线破损而造成的漏失污染问题。

3)通过运输脚轮与螺旋千斤顶配合,实现放喷工具、零部件“一站式”运输,同时利用小型电动机配合变频调节,极大地减少了电能消耗。经63 口油井应用,累计节余费用279.68万元。

4)通过多项技术措施改进,解决了以往接力泵工作效率低下的系统问题,实现了油井放喷装置体积小型化、运输便捷化、连接快速化的目标,为稠油井放喷接力泵的转型换代升级找到了技术出路。