油井套管气减排回收的综合创新与应用

宫艳红 潘成旭 苏建斌 刘永保 黄兴鸿

(大港油田公司第三采油厂)

油田开发过程中,采油井伴生套管气严禁外排,目前普遍采用油套联通装置将套管气回收进油系统,通过地面管网汇集至联合站,用于发电创效,但在实际生产操作过程中受诸多因素影响,“有率少量”的现象较为普遍,造成了套管气回收效率低,资源浪费,作业易造成套管气外排,导致环境污染[1-2]。因此,在实践过程中研究套管气回收技术及方法,解决回收装置易失效、鼓包漏气、冻堵及余气回收问题显得尤为重要[3-4]。

1 问题的提出

油套联通装置安装率100%,套管气实际回收量不足100%,主要体现油套联通装置的单流总成阀球易腐蚀结垢失效,压紧弹簧断并受腐蚀结垢影响压紧力下降,单流功能不足,导致油气倒灌;连接软管老化、憋压导致的软管鼓包、开裂,回收量下降,安全环保风险增加[4-6]。冬季套管气携水较高油井易出现软管冻堵、憋压,轻则影响回收,重则憋压破裂;油井作业前准备,当套压与油压持平后,油套环形空间的剩余气无法回收,被迫外排,安全环保风险持续加剧,成为生产现场亟待解决的问题。为此,需要针对不同现状,实施油井套管气分类回收的措施及方法,消减油井伴生气向外排放产生的环境污染风险[7-8]。

2 套管气潜力计算

为了更好的测算,由于油套联通装置单流功能失效、软管线开裂、冬季冻堵以及压差不足等原因造成无法回收的套管气量,便于了解套管气回收的潜力,利用玻玛定律(在定量定温下,理想气体的体积与气体的压力成反比)来进行测算,以大港油田第三采油厂为例,计算套管气回收潜力统计,见表1。

玻玛定律计算公式:

按套管气压0.4 MPa,根据公式计算可得,套管气体积为:

式中:P1为套压,MPa-1;V1为套管气体积,m3;P2为油套环空压力,MPa-1;V2为油套环空体积,m3。

表1 套管气增收潜力统计

套管气回收具有较大的创效潜力,如何做到最大限度的利用,是目前低油价形势下石油企业提质增效、高质量发展的基础[9-10]。

3 解决对策

依托TRIZ 创新理论,综合分析研究,深挖关键问题,剖析套管气增收潜力,确保套管气颗粒归仓,解决油田开发中套管气回收不完全,排放污染风险大,制约提质增效工作等系列问题。

3.1 创新点

通过九屏图、功能分析、物场模型等创新工具的利用,发散创新思维,聚焦关键问题,最终得出4个创新点:

1)创新了油套联通装置单流组件防腐蚀技术。对油套联通装置单流总成组件采用镀铬工艺进行优化,增强配件的耐腐蚀性,大幅提高密封周期,解决单流组件因腐蚀产生坑洞、弹簧压紧力不足引起失效的问题,大大减少生产运行成本和气源浪费。

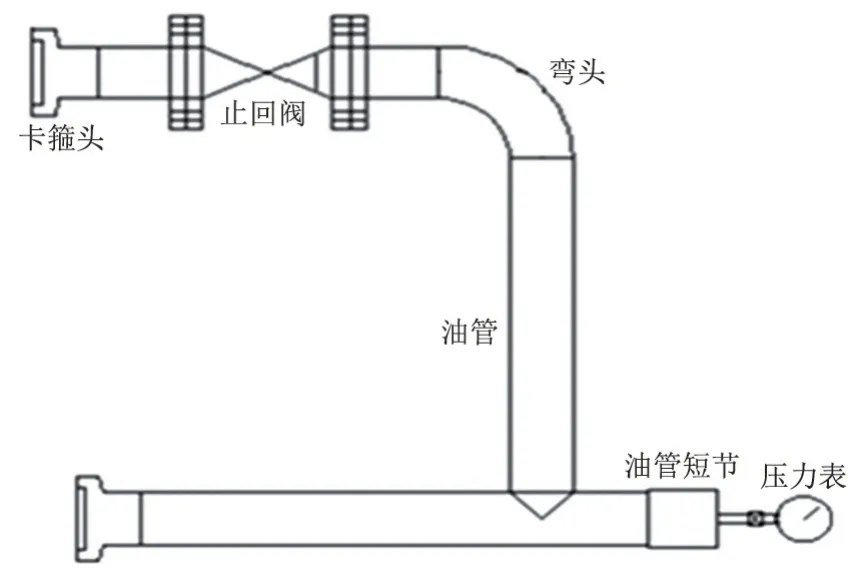

2)研发了油井套管气回收硬连接装置。主要针对气量大、含水低的油井,防止失效、倒灌、堵塞后,导致的憋压破损问题,通过将原装置DN32的连接软管改为DN65 的连接钢管,增强连接段的强度与通径,防堵治破裂,降低环境污染风险。

3)研制了油井加药收气一体化装置。主要针对套管气携水较高油井,采用管外套管、等压密闭、过滤沉淀等方式,研制了加药收气一体化装置,应用后解决了冬季油套联通装置冻堵失效的同时,大幅降低员工单井加药用时。

4)创建了油井套管挤替(抽取)工作方法。主要针对地层无漏失的井,采用掺水反替的方式,以水携气,将油套环形空间内的余气回收至系统;针对地层漏失严重、洗井无返出井,采用防爆收气泵,回收油套环形空间余气。通过以上创新点成果,实现油井套管气量最大限度的回收,解决套管气排放污染问题。

3.2 创新成果

截止目前,4 个创新点共形成4 项创新成果,全部在大港油田第三采油厂官17-25、段42-38-1等700余口油井的应用并推广,取得了良好的预期效果,实现了套管气零排放零污染。

1)改进了一种防腐蚀单流配件。把“换整件改为换零件”,通过物资采购,更换镀铬阀球和弹簧,确保配件资质可靠、安全达标,实现自主替换,改变了油套联通装置一次性使用现状,目前已应用替换了25 套,解决配件腐蚀失效问题,延长了使用寿命,保证套管气的连续回收。

2)研制了硬连接回收装置。把“软连接改为硬回收”,利用现有生产物资,包括钢管、卡箍头、弯头等设计硬连接收气结构,代替原装置软连接管部分功能,目前已应用了10 套,减少鼓包风险,降低成本,消除套管气泄漏风险。见图1。

图1 硬连接回收装置

3)油井加药收气一体化装置。把“单功能改为多功能”,研发具有化学清蜡降黏与套管气回收一体化功能的新装置,优化原收气装置的结构,增加功能,目前已应用了40 套,实现加药、收气操作功能的集成。

4)套管挤替(抽取)工作法。把“收不了改为可回收”,有效解决了故障油井压差不足,套管气回收困难的问题,首创了防爆抽气泵增压抽取和掺水反替以水携气的收气思路,实现套管余气的完全回收。

4 使用效果分析

通过以上成果,以“省”为出发点,能换不领新,从油套联通装置的配件检修更换做起,到生产物资的修旧利废,转换连接方式和强度,再到集成新装置的研制;以“挤和抽”为创新点,向油套环形空间的残余气体深入,以不放过一方气的回收思路和决心,逐步实现油井套管气的增收及创效。

4.1 经济效益分析

1)更换单流阀球。目前更换25 套,油套联通装置每套成本2 000 元,更换费仅5 元,节约油套联通装置费用约49 875 元,年累计增收气量创收36 810元,创效86 685元。

2)更换硬连接联通装置。目前更换10 套,油套连通装置每套成本2 000 元,单套硬连接成本700 元,节约装置费用约13 000 元,年增收气量创收14 724元,创效27 724元。

3)油井加药收气一体化装置。南部油田目前推广应用40套,年累计增收气量创收58 896元。

4)套管挤替(抽取)工作法,应用656 井次,年增收气量节能创效99 568元。

4 项成果研发和推广,年实现累计创效27.29 万元。

4.2 社会效益分析

开展套管气综合回收过程中产生的实际成果和工作方法,推广应用后创造了显著的经济效益和社会效益:剑指“零排目标”。综合公司内部要求与地方行政监管,认清环保形势,聚力实现油井套管气零排放;旨在“提质增效”。花最少的钱,收最多的气,规模开展油井套管气回收治理工作,提高工作效率,降低劳动强度。行在“关键症结”。瞄准“单流失效、连接管堵、余气回收”三项问题,有效解决并实现零散气量的批量回收,提高生产运行安全性。意在“聚沙成塔”。通过高效组织团队,编写《套管气分类回收指南》,让更多员工学会分类回收的方式方法。

5 结束语

通过深挖油井套管气回收潜力,攻关现有设备的技术不足,开展系列关键技术的攻关创新,解决套管气排放污染问题并回收利用,在大港油田范围内全面推广,预计效益可达300余万元,既为企业提质增效、节能减排做出贡献,也为环境保护积极作为,更为同行业套管气回收利用提供了借鉴和指导。