电动汽车锂电池冷却方式综述

吴博

(重庆交通大学 机电与车辆工程学院,重庆,400074)

主题词:电动汽车 锂电池 冷却方式

1 前言

随着传统能源的日渐枯竭,空气污染问题日益严重,新能源汽车行业受到各汽车厂商的关注和政府的大力扶持。而众多新能源汽车中,电动汽车的技术相对成熟。电动汽车相对于传统燃油车辆,杜绝了尾气的排放。另外,随着国家对电动汽车领域科研资金的投入加大,电动汽车的安全性能和传统汽车的差距越来越小,逐渐得到了广大人民的认可,在中国汽车市场的占比也越来越大。

同时由于电动汽车在行驶过程中,电池会产生大量的热。如果不能快速有效地对电池进行散热、均衡单体电池内部的温差,就会造成热堆积,严重的还会导致爆炸,所以明确动力电池的发热和传热行为以及对电池热管理进行研究设计,对整车安全以及电池热管理的实施意义重大。

2 锂电池生热机理分析

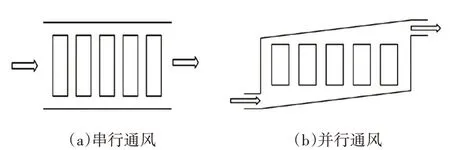

锂电池产热机理主要是指电池内部进行的各种电化学反应而引起的热行为和锂离子在各组成结构材料内嵌入、脱嵌以及转移时受到的物理阻力而产生的欧姆内阻热。通过相关文献发现,锂电池产生的热主要由4 部分组成[4-5]:反应热(Qr)、极化热(Qp)、焦耳热(Qj)和副反应热(Qs)。所以电池发热的总热量为

3 锂电池散热方式分析

根据热力学第二定律可知,热量不能自发地从低温物体转移到高温物体。热量的传递主要有3 种方式:热传导、热对流和热辐射。

热传导实质是由物质中大量的分子热运动互相撞击,而使能量从物体的高温部分传至低温部分,或由高温物体传给低温物体的过程[6]。

热对流是指靠气体或液体的流动来传热的方式。液体或气体中较热部分和较冷部分之间通过循环流动使温度趋于均匀的过程。

热辐射是指物体因自身的温度而具有向外以电磁波的形式发射能量的能力。与其他2种传递方式不同的是它能不依靠媒质把热量直接从一个系统传给另一系统。

4 电池冷却的方式

电池冷却技术已成为各个电池生产厂商、汽车生产厂商、各研发和科研单位争相投入的热点技术。目前,锂电池散热形式主要采用风冷、液冷、相变材料冷却、热管冷却和多种方式组合冷却。

4.1 风冷

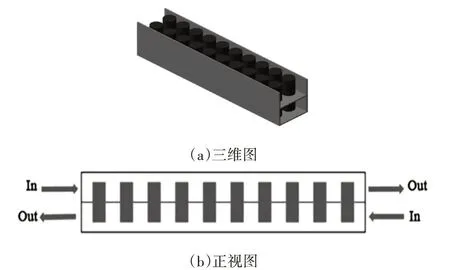

风冷系统结构简单,重量轻,所以广泛地应用于电池的热管理系统[7-8]。目前国内汽车厂商广泛采用风冷式散热,风冷是以低温空气为介质,利用空气和电池模组间的热对流,降低电池温度的一种散热方式。该散热方式虽然散热效率较液冷散热差,但结构相对简单、维护方便、研发成本较低,广泛应用于市场上的新能源车型。如日产聆风(Nissan Leaf)、起亚Soul EV 等,目前的城市大巴中也被广泛应用。风冷按照通风方式可分为串行式风冷散热和并行式风冷散热[9],其结构如图1所示。

图1 2种通风方式[9]

Park 等人[10]采用强制空气冷却对矩形电池进行降温,最优的冷却工况能够保证电池的正常工作温度,但却消耗额外的能量。Na等人[11]在电池箱内加隔板,在2 边通过反复式进风,如图2 所示。电池组的最高温度能降低0.5°C,同时电池之间的温差能降低0.6 °C(55.5%)。强制的空气冷却效率受到空气低热导率的影响[12],其限制了冷却系统的性能。此外,空气在出口和入口之间的温度差会导致电池组内温度分布的不均匀。综上风冷系统的成本低,但冷却效率不高,不适合高功率的动力电池和电子元器件。

图2 往复式通风[11]

4.2 液体冷却

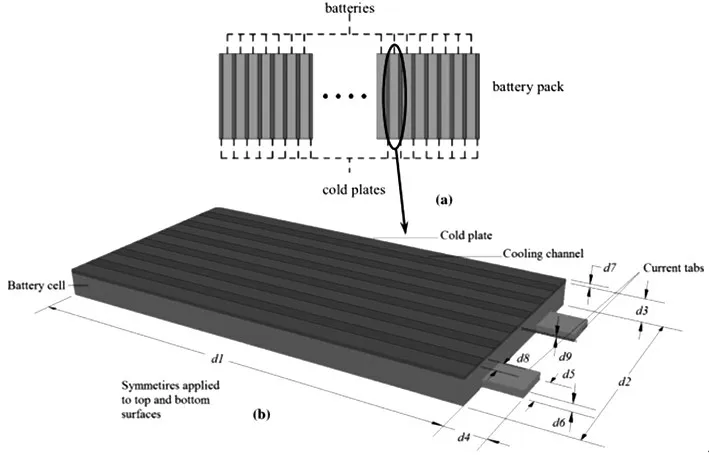

与空气冷却技术相比,液体冷却系统更加复杂,可以通过在电池之间插入微通道冷板或将电池浸没在电介质流体中,从而提供更高的冷却能力[13]。关于微通道冷板这个概念最早在1981 年被Tuckerman 和Paise[14]提出,传统的液冷板结构,如图3 所示。Huo[15]通过优化通道数,冷却液的入口温度、流向,使动力电池温度分布更加均匀。针对EV(电动汽车)的动力电池的热管理,Jin[16]设计了一种新的带有阵列翅片的二维液体冷板模型,并对翅片的角度和宽度进行了优化,以获得更好的传热性能,如图4所示。

图3 传统液冷板三维模型[15]

图4 二维液冷板模型[16]

Beng[17],Li[18]等人提出了一种新颖的腔与肋结合的设计方案,它能引起微通道内部冷却液的混合和流动中断,从而提高传热效率。另外腔体的形成增加了流动面积,从而减小了微通道的压降,即减小了泵的功率损失。Pan 等人[19]研制了一种扇形空腔微通道换热器,并与传统的矩形直管微通道换热器进行了对比实验研究。结果表明,采用扇形空腔的微通道换热器性能优于不采用扇形空腔的微通道换热器,且压降较小。研究还表明,扇形空腔的偏离度、重合度和分布对传热性能有重要影响。也有如Abubakar[20]的相关学者从流体种类的角度进行了相关研究,提出了使用纳米流作为冷却剂来吸收热量,并将热流从热表面扩散走。由于固体纳米颗粒的导热系数要高于流体和流体中的纳米颗粒的存在增加了流体的传热系数,所以提高了冷却效率。然而人们发现纳米流体在高温时能带走大量热量的同时,也容易聚集和沉积。又有Hung等人[21]提出了一种Al2O3/Water冷却液在槽道散热器中的使用,发现比纯水的传热效率提高了21.6%。同时,Azizi 等人[22]在实验中准备了水力直径为0.56 mm 的喉式微通道,以不同浓度Cu-Water 的纳米流体作为35 kW/m2和50 kW/m2热流密度工况的冷却剂。他们发现当流体的纳米浓度为0.3%,其传热效率能增加23%。另一方面,也有一部分学者从二次流动的角度切入,大多通过在微通道内引入翅片。Shi等人[23]利用梯形状翅片形成了2 次通道,并与传统通道相比,在设定的冷却液的质量流量范围内,优化后的热阻和配置泵的功率可以最大限度地降低28.7%和22.9%。Lin[24]提出了一种多孔翅片波状微型通道散热器,通过沿流动方向改变波长和振幅来进行优化,解释了传热的增强是由于弯壁引起的通道截面涡的形成,从而促进了冷却剂的混合,提高了冷却剂与通道壁之间的对流换热效率。Chai 等人[25]设计了5 种不同肋型和4 种沿流向的、不同长度肋型的微通道散热器,并分析了在间断室中的热工水力性能。研究结果表明:相比直通道,带间断肋的微通道散热器的总热阻降低了4~31%,总熵产率降低了4~26%。而Zhai 等人[26]设计了双层通道,每层具有不同的通道几何结构,研究了平行流、逆流对不同通道结构换热特性的影响,并从热力学的角度解释了传热的实质。总之,液体冷却效率高,同时可以结合液体种类进行优化,是主流的冷却方式。

4.3 相变材料冷却

相变材料(PCM)是一类特殊的功能性材料,能在恒温或近似恒温的情况下发生相变,同时伴随有较大热量吸收或释放。PCM 最初是用来作为储存热量的介质,主要的目的是平衡热能的供需差异,PCM 应用的基础有2个。

(1)PCM 相变过程的等温性,这种特性有利于将温度变化控制在较小的范围内,可以用来控制温度;

(2)PCM 有很高的相变潜热,少量的材料可以储存大量的热量,在系统中的应用可以显著减轻重量。

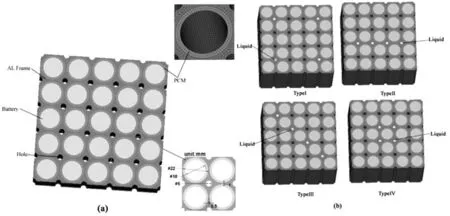

所以也有相关学者把它应用在电池热管理领域。如Samimi 和Li[27-28]指出相变材料目前被认为是在BT⁃MS 应用的一种流行的冷却方法,因为它可以在固液相变转换中吸收大量的热量,其在电池的应用如图5所示。然而,相变前的低热导率阻碍了电池的散热,这可能会限制其作为BTMS 冷却策略的应用[29]。总之,相变材料因其相变传热的迟缓性,会限制其在某些场合的应用。

图5 相变材料冷却[28]

4.4 热管冷却

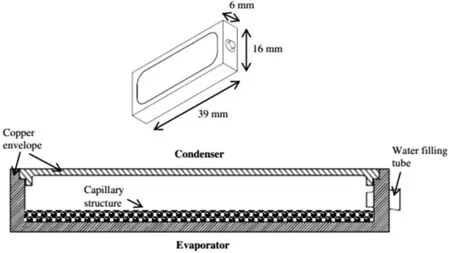

近几年,热管冷却在电动汽车BTMS 中的应用也越来越广泛。热管具有高效散热的特点。从结构上,热管可以分为蒸发段、绝热段和凝结段。热管可以在不使用活动部件的情况下,以比类似尺寸的固体金属棒高出一个数量级的速度传递热量[30-31]。Rao 等人[32]研究了振荡热管(OHP)的BTMS,并得出结论:电池最高温度可控制在当发热量小于50 W 时,低于50 °C。Thanh-Ha Tran[33]采用平板热管作为一种有效的低能降温装置,研究了为混合动力汽车设计的蓄电池模块,比较了平板热管冷却系统与常规热管冷却系统的热性能,结果表明热管在自然对流和低风速冷却的条件下,比普通散热器的热阻要低20%,其热管结构如图6所示。综上,热管冷却方式,其效率高,但结构复杂,制造成本较高。

图6 热管结构[33]

4.5 多种方式结合冷却

针对多种冷却方式结合的情况,部分学者认为组合式散热效果更佳。Wu[34]介绍了一种基于热管辅助相变材料的电池热管理系统(BTMS)旨在实现电动汽车和混合动力汽车的综合能源利用电动汽车。得出BTMS 中热管辅助相变材料的方法是可行和有效的,能够使动力电池的工作温度维持在合理的范围内。An[35]研究了不同放电速率下纯相变材料和液冷系统中电池模块的最高温度分布,如图7 所示。通过改变液体流速、通道布局、PCM、乙二醇质量分数和充放电倍率,分析电池模块温度。Song[36]提出了一种利用相变材料和液冷技术的新型共轭冷却结构,并对电池模块的热性能进行了研究。106个圆柱电池通过散热板和相邻的热柱连接到底部的冷板,在间隙之间填充相变材料,形成的冷却系统。

图7 液冷和相变材料耦合冷却[35]

5 总结

不同的电池冷却方式都存在优缺点。风冷方式,结构简单,成本低,耗能较小,但对电池包温度均匀性的控制差;液冷方式,结构相对较复杂,成本较高,导热率高,单体锂电池之间的温度差较小,同时耗能较高;风冷和液冷这2种冷却方式均属于被动冷却,都要消耗额外的能量;相变材料和热管冷却靠着本身的热循环系统,不需要消耗额外能量,属于主动冷却方式。相变材料冷却可以在固-液相变转换中吸收大量的热量,其效果好,但相变前的低热导率阻碍了锂电池的及时散热,另外易泄露。这些问题目前还没有得到有效的解决。至于热管冷却,其优点是热传导率较高,本身的热阻较低,具有较好的等温性,但结构复杂,从而导致整个的冷却系统较复杂,成本高。

综上所述,多种方式耦合冷却能够解决单一冷却方式所存在的问题,同时能够提升BTMS的效果,这也是未来电动汽车锂电池热管理的趋势。