不同含石量条件下土石混合体剪切变形特征的试验研究*

江强强 徐杨青 王 浩

(①中煤科工集团武汉设计研究院有限公司,武汉 430064,中国)(②中国科学院武汉岩土力学研究所,武汉 430071,中国)

0 引 言

土石混合体是指由土体与块石随机混合的一种介于均质土体和碎裂岩体之间的极端不均匀岩土松散介质(徐文杰等,2009;钟祖良等,2016)。自然界中土石混合体分布广泛,在三峡库区,两岸就分布诸多由残积层、坡积层、崩滑堆积等组成的松散土石混合体滑坡(邓清禄等,2000;李晓等,2008)。这类滑坡体结构松散、强度刚度较低,在自重及外力作用下,容易产生塑性变形,呈现局部应力-应变集中区,进而演化形成剪切滑移面,使滑坡的复活形式趋于多样化,即不仅有沿土石混合体与基岩接触面的整体滑动,亦不乏在滑体内孕育新的次级滑面而滑移失稳(张永双等,2018)。为此,探究土石混合体的强度和变形特性,对开展土石混合体滑坡稳定性及失稳机制研究具有重要意义。

近些年,随着土石混合体这一概念被广泛认同后,围绕其结构要素(含水量、含石量、块石尺寸、块石形状等)与物理力学特性方面开展了一系列研究。徐文杰等(2006)对金沙江虎跳峡地区分布的土石混合体进行了大量的原位水平推剪试验,对比了土石混合体在天然和浸水状态下的强度特征。廖秋林等(2010)开展不同含石量土石混合体室内单轴试验,研究弹性模量和抗压强度与含石量的关系。欧阳振华等(2010)基于室内试验探讨了含石量、块石排列、块石尺寸对土石混合体力学性能的影响,指出就土石混合体抗剪强度而言,其影响顺序块石尺寸>含石量>块石排列。唐建一等(2018)利用土石混合体单剪试验探究了含石量和土石混合体结构形式对强度指标的影响,指出土石混合体结构特征的的变化是造成了其抗剪强度改变的本质原因。杨忠平等(2020)基于离散元数值模拟方法研究了土石混合体的剪切特性,初步揭示了土石混合体宏观强度和变形特征的细观机理。胡瑞林等(2020)利用多尺度的宏-微观试验及模拟开展了土石混合体的结构控制机理研究,系统阐明了含石量、块石形状、基质组分、土-石级配等关键结构因子对土石混合体强度、变形、渗透特性的影响规律。

在开展土石混合体强度特性方面研究的同时,其变形破坏特征也受到广泛关注。郑博宁等(2019)基于CT扫描图像技术建立了反映块石真实形态的土石混合体三维细观结构模型,研究了三轴剪切过程中土-石的变形及运动特征。王宇等(2015)介绍了土石混合体重塑样的制备工艺,利用室内试验结合CT扫描研究了土石混合体单轴受压下应力-应变特征及试样裂纹开裂、扩展、聚集和贯通破坏的全过程,认为土-石弹性不匹配及界面差异性滑移是引起裂纹产生的根本原因。夏加国等(2017)采用特制的大型三轴剪切试验仪,研究了含超径颗粒土石混合体的剪胀效应与含石量的关系。刘新荣等(2017)利用三维激光扫描技术分析了块石对土石混合体的剪切面三维形态影响,发现随含石量增加,土石混合体剪切破坏起伏程度增大。

以上研究在一定程度上揭示了土石混合体强度和变形特性,但限于试样内部变形观测手段的不足,对土石混合体剪切变形行为,特别是块石转动、运移及剪切变形带形成演化过程等却研究较少。基于此,本文以含石量为主要控制因素,拟开展土石混合体室内大型直剪试验,通过打孔-插丝-灌砂的方法监测土石混合体剪切过程中的变形破坏特征,以期进一步深化土石混合体剪切变形行为及强度产生机制的认识。

1 土石混合体大型直剪试验

1.1 试验设备

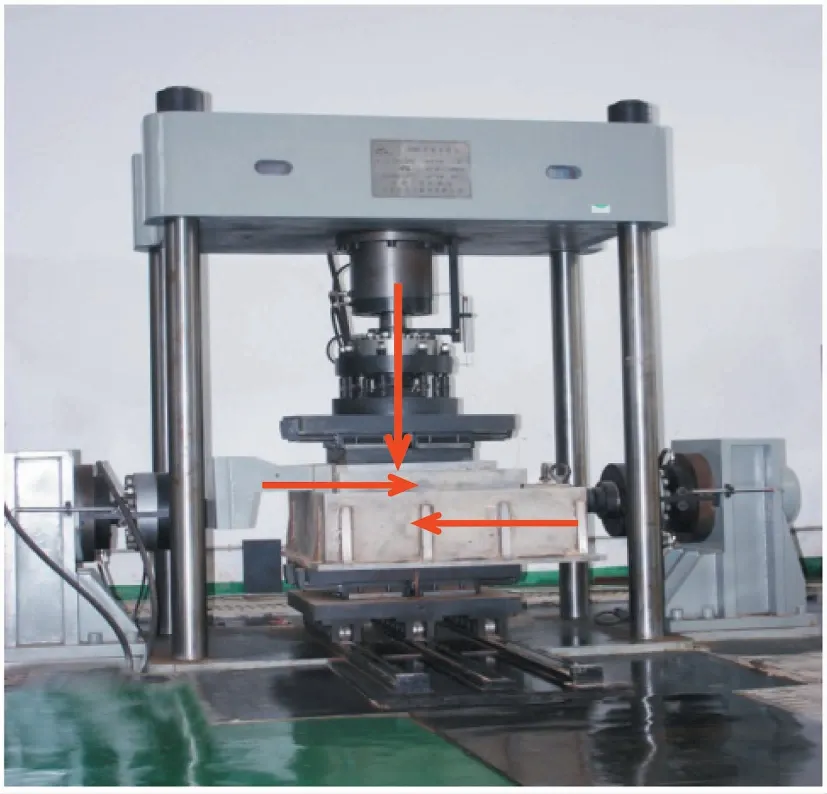

本试验采用中国科学院武汉岩土力学研究所THE-1000型室内大型直剪试验机如图1所示。该直剪试验设备主要包括承载框架、刚性剪切盒、水平剪切加载系统、垂直加载系统和数据量测系统等五大组成部分,其中:上、下剪切盒内部尺寸均为500imm×500imm×200imm(长×宽×高),加载系统最大输出荷载为1000ikN,最大剪切位移为150imm,试验过程中加载系统可以采用应力或位移控制实现上、下盒对推剪切,能够满足较大范围粗颗粒土剪切试验要求。此外,该试验机还装有垂直位移传感器,可自动采集剪切过程中试样的垂直位移变化。

图1 室内大型直剪试验仪

1.2 试验材料

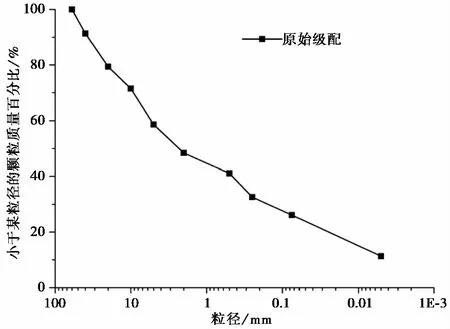

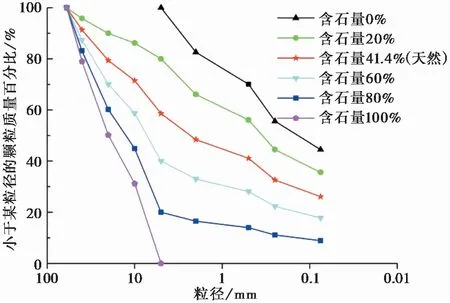

试样取自三峡库区某大型堆积层滑坡前缘,埋深1.0~2.0im,主要由粉质黏土和砂质泥岩碎石组成,为典型的土石混合体。试样运回实验室后,采用烘干法测得天然含水率为10.6%,干密度1.66 g·cm-3,筛分后的颗粒级配曲线如图2所示。天然状态土石混合体中<2imm的细粒含量占48.4%,按照《土工试验规程》中关于土的工程分类的规定,可初步定名为粗粒土。

图2 土石混合体的颗粒级配曲线

对于土石混合体而言,土和石的划分阈值目前尚无明确规定,但多数文献建议采用5imm作为土石混合体中的土和石的粒径界限,本次试验遂取土石阈值为5imm,即认为小于5imm的颗粒为“土”,大于5imm的颗粒为“石”。因此,现场取回的试样含石量约为41.4%,含石量相对较高。

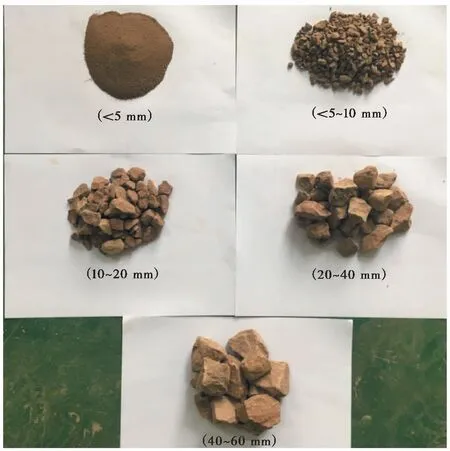

为尽量减小粗粒土剪切试验的尺寸效应,试验规程规定剪切盒尺寸与试样最大粒径间需满足:H/dmax为4~8,D/dmax为8~12(H为直剪盒的高度,D为直剪盒的长度,dmax为试样最大颗粒粒径),本次直剪试验机剪切盒尺寸为500imm×500imm×410imm,为此试样在所有试验中控制土样颗粒的最大粒径为60imm,筛分后的各粒组如图3所示。

图3 试验材料

1.3 试样制备及测试过程

由于含有数量众多、尺度不一且随机分布的块石,土石混合体在细观层次上呈现明显的结构性特征,而含石量是土石混合体结构性最直接的表现指标之一。为此,本文拟在试验中主要考虑含石量的影响。根据含石量的不同,试验分为6个小组,试样均由过5imm筛的“细粒土”和粉砂质泥岩砾石混合而成,其含石量分别为0%,20%,41.4%,60%,80%,100%,相应的设计级配曲线如图4所示,其中41.4%为天然含石量。

图4 不同含石量试样的颗粒级配曲线

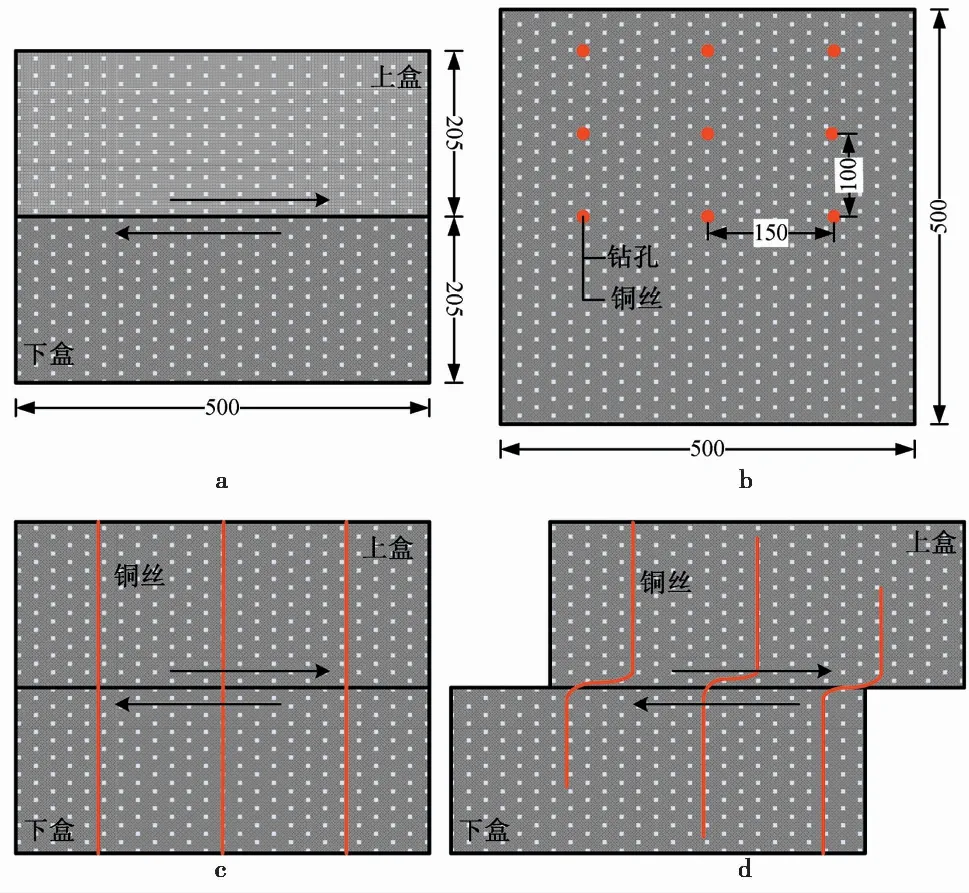

为进一步研究剪切试验过程中试样内部剪切变形特征及剪切带形成演化规律,本试验采用在试样顶部打孔-埋线-灌砂的方法(胡峰等,2018),以实现在封闭剪切条件下获取剪切带范围及变形演化过程。该方法是在试样装填完成后,在顶部垂直打入钢筋成孔,贯穿至下盒试样底部,随后在孔内插入直径为1imm的柔软铜丝并灌石英粉砂充填,其实施过程如图5所示。因此,通过铜丝与粉砂的变形特征,可以获取剪切带附近土、石颗粒的滑移特征及剪切带厚度等信息,并可间接反映剪切变形带的形成发展过程。

图5 监测方法示意图(单位:mm)

试验开始时,先施加较小的法向压力使各部件紧密接触,然后再施加法向压力(本次试验法向压力分别设定为100ikPa、200ikPa、400ikPa、800ikPa),达到预定值后进行快剪,剪切速率为2imm·min-1,当上下盒相对水平位移达到100imm左右时剪切完成。试验终止后,在预埋铜丝位置处开挖竖直剖面,观察、测量监测孔及铜丝变形情况等。

2 试验成果分析

2.1 剪切应力-剪切位移特征

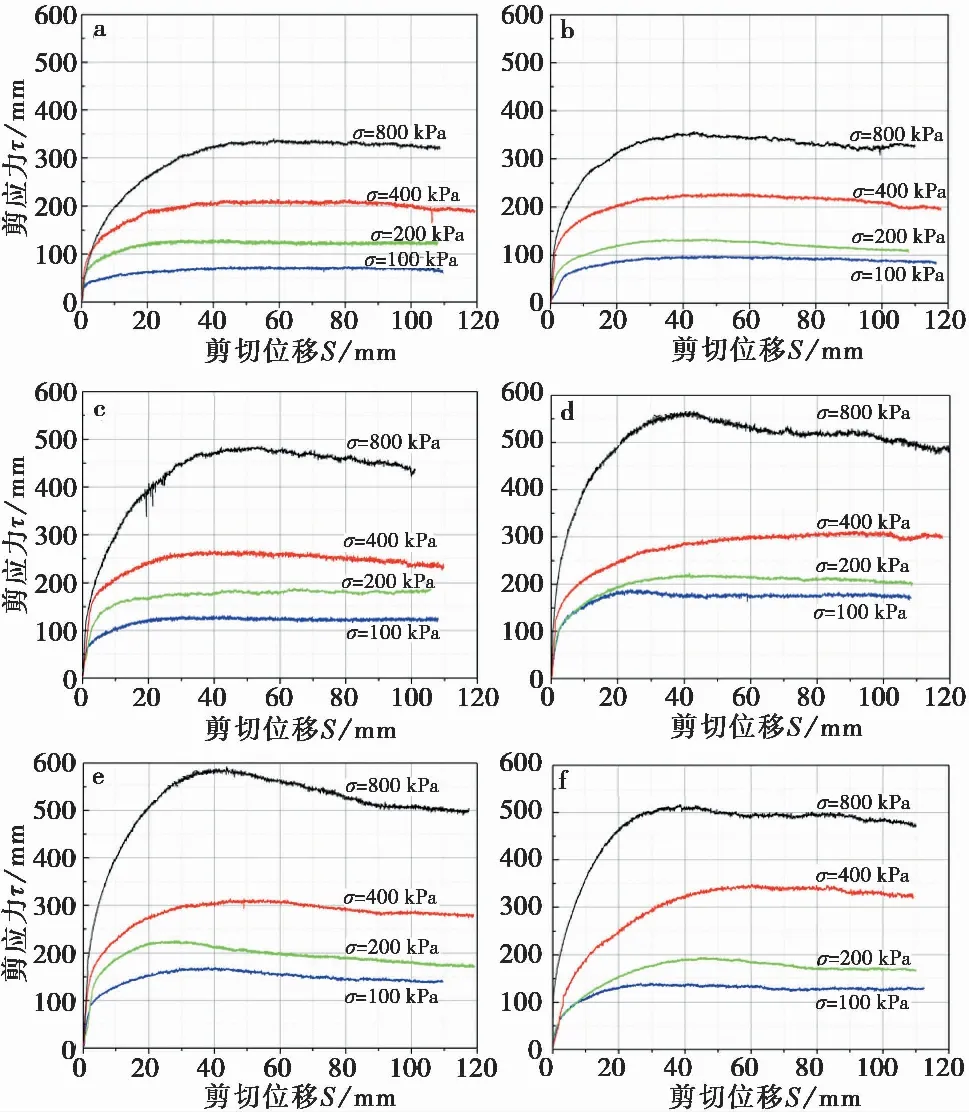

不同含石量的6组试验剪切应力-剪切位移关系曲线如图6所示。由图可知,当含石量较低时(0~20%),随剪切位移的增大,剪应力不断增长,表现应变硬化特性,达到塑性屈服之后,变形表现为塑性流动,应力基本保持不变,剪应力-剪切位移曲线无明显峰值剪应力,表现为塑性应变破坏模式。高含石量时(≥41.4%),剪应力-剪切位移曲线主要经历应变硬化、应变软化和残余变形3个阶段,存在明显的峰值剪应力,表现为应变软化破坏模式。

图6 不同含石量试样剪切应力-剪切位移关系曲线

从图中还可以看出,无论含石量和垂直压力多大,剪切过程中剪应力-剪切位移关系曲线均存在一定程度的“跳跃”现象,特别是在试样屈服和破坏阶段更加显著。究其原因除了加载系统伺服控制特点外,主要还是剪切过程中粗颗粒破碎、错动和翻转引起的。初始阶段,试样剪切变形主要为压密和连续体变形,颗粒之间相互作用力较小尚不足以使足够多的颗粒破碎、错动和翻转,剪应力和剪切位移都以较稳定的趋势增长;随着剪切位移的增大,颗粒间的咬合力因剪密而不断增大,达到一定程度后可能引起颗粒破碎、错动或翻转,颗粒间因咬合而储存的应变能急剧释放,剪应力降低,随后颗粒再次被咬合,剪应力回升,导致剪应力一定范围内波动,如此反复直至剪切面贯通,从而使剪应力-剪切位移呈现一系列的“跳跃”现象。

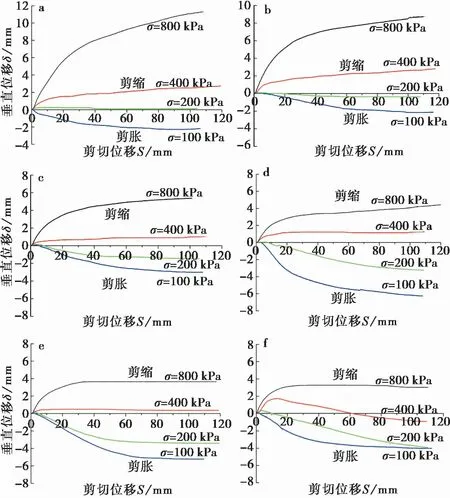

2.2 剪胀性

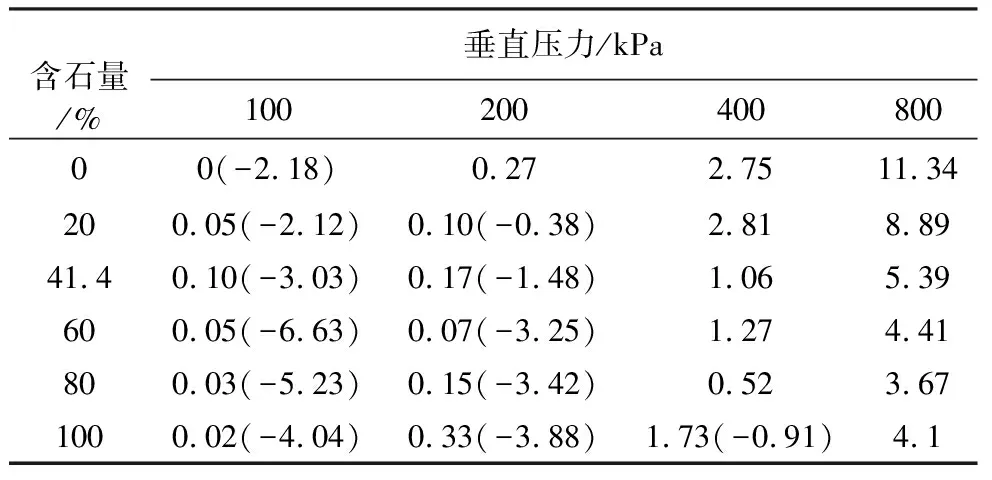

不同含石量试样剪切位移-垂直位移关系如图7所示,总体而言,在垂直压力σ≤200ikPa时,试样均发生剪胀;在垂直压力σ≥400ikPa时,试样则表现为剪缩,且剪缩量随垂直压力增加而增加,符合粗粒料低压剪胀、高压剪缩的特性。不同含石量试样的剪胀差异主要体现在最大剪胀量或剪缩量,具体见表1,表现为随含石量增加,最大剪胀量逐渐增大,而最大剪缩量趋于降低,即含石量越大其剪胀特性越明显;结合剪应力-剪切位移曲线,试样剪切过程中的应变软化现象也更显著。

图7 不同含石量试样剪切位移-垂直位移关系

表1 不同含石量试样的最大剪缩(mm)及剪胀量(mm)

尽管在低垂直压力下(σ≤200ikPa),试样均表现剪胀特性,但剪胀并不是从一开始就产生的,而是先发生剪缩,待剪缩到一定程度后,剪胀才开始发生。相同含石量、不同垂直压力时,剪缩转化为剪胀的剪切位移随垂直压力增加而增加,如100%含石量时,垂直压力100ikPa剪缩转化为剪胀的剪切位移约为1.35imm,垂直压力200ikPa时的剪切位移约为9.79imm,垂直压力400ikPa时的剪切位移约为61.18imm,表明垂直压力增强了土石混合体试样的剪缩特性。而另一方面,随含石量的增加,剪缩转化为剪胀的剪切位移逐渐减小,以垂直压力100kPa为例,含石量20%、41.4%、60%、80%、100%时的剪缩转化为剪胀的剪切位移分别为5.92imm、5.5imm、3.29imm、2.38imm、1.35imm,说明随含石量增加,剪缩越容易转为剪胀,即进一步验证了含石量的增加使其剪胀特性得到增强。

2.3 剪切变形特性

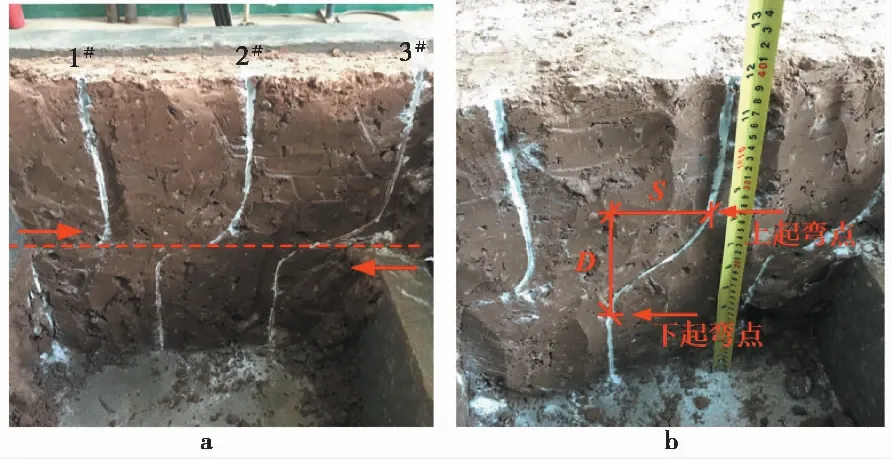

通过前述打孔-埋线-灌砂监测试样剪切过程中内部变形情况,试样剪切完成后的典型剖面如图8所示。针对监测孔及铜丝变形特征,定义水平位移S与剪切带厚度D两个特征参量,其中水平位移S为钻孔上、下起弯点水平间距,剪切带厚度D为上、下起弯点竖向间距。

图8 典型剖面剪切变形示意图

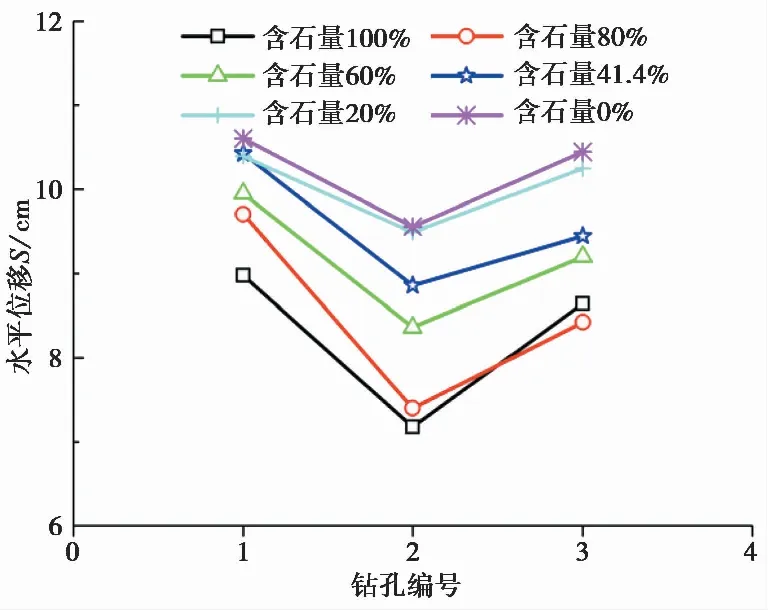

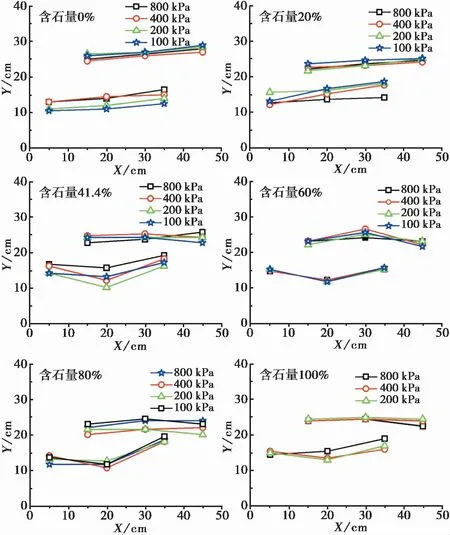

图9、图10分别为不同含石量下1#、2#、3#监测孔水平位移及剪切带厚度变化图。试验剪切位移约为11icm,监测孔水平位移S为7~11icm,且表现为2#监测孔小于1#、3#监测孔的特点,即剪切盒内试样中部的剪切水平位移小于前后两端,表明剪切变形由两端逐渐向中间传递的特性。监测孔处剪切带厚度D为6~12.5icm,且表现为2#监测孔大于1#、3#监测孔的特点,即剪切盒内试样中部的剪切带厚度大于前后两端,表明试样并非简单地沿着剪切缝平直剪切,而具有更为复杂的剪切形态。为进一步揭示剪切过程中试样内部剪切形态,将试样的不同监测孔起弯点空间位置绘于图11。

图9 不同位置处水平位移图

图11 不同含石量试样监测孔起弯点位置图

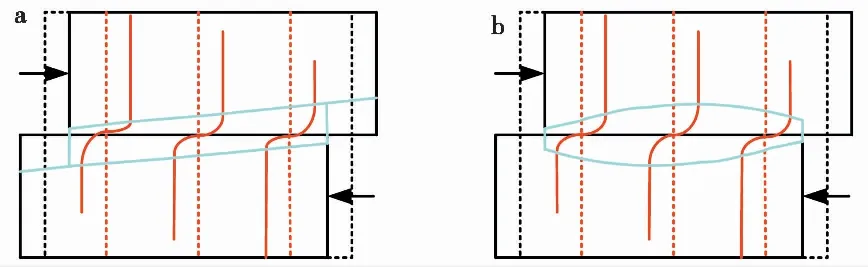

根据监测孔变形特征可知,上、下起弯点围成的范围即为试样剪切过程中变形影响区域。从图11可以看出,低含石量时(≤20%),剪切面空间上与上下盒剪切缝成一定夹角,且上下盒较为对称,形态平直;随着含石量增加(20%~80%),上剪切面逐渐呈“凸形”,下剪切面逐渐呈“凹形”,且剪切带厚度增加;含石量进一步增加(80%~100%),尽管剪切面上仍呈“上凸下凹”形态,但凹凸趋势减小。根据钻孔起弯点反映的试样剪切面形态,可以将其试样剪切变形概化为“错动式”和“啃掘式”两种类型,分别如图12a、图12b所示。低含石量时,块石间未有有效接触而近似悬浮于细颗粒土内,土石混合体试样细颗粒土占主导作用,剪切过程中表现为细颗粒间错动式的剪切变形;随含石量增加,块石开始接触并逐渐形成骨架结构,加之细颗粒土的嵌合作用,块石间咬合效应增加,剪切过程中表现为混合体间啃掘式的剪切变形;当含石量大于80%时,试样内块石占主导作用,但由于细颗粒较少,块石间的骨架结构存在较多空隙,块石间咬合效应反而有所降低,剪切过程中混合体间啃掘式的剪切变形强度逐渐降低。

图12 试样剪切变形模式

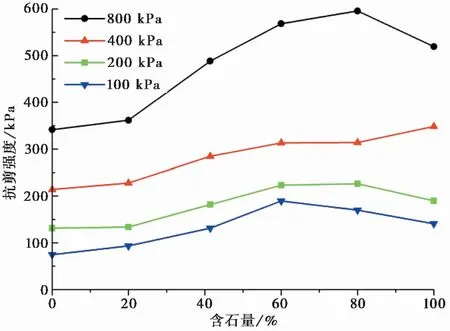

2.4 抗剪强度特性

不同含石量下土石混合体试样的抗剪强度如图13所示。可以看到土石混合体抗剪强度随着含石量的变化规律基本一致,总体趋势是随着含石量的增加,土石混合体的抗剪强度是先增大后减小的。结合前述试样剪切变形特征可知,抗剪强度的变化主要是由含石量所引起的土石混合体结构特征及剪切变形模式改变所造成的。随含石量增加,试样内部形成骨架结构,块石间的嵌固咬合作用增强,使试样由细颗粒间的错动式剪切变形发展为混合体间的啃掘式剪切变形,并带动更大范围内颗粒受力变形,试样抗剪强度增长;当含石量大于80%时,由于细颗粒较少,块石间的骨架结构存在较多空隙,块石间咬合效应反而有所降低,剪切过程中混合体间啃掘式的剪切变形作用强度减弱,试样抗剪强度降低。

图13 不同含石量试样抗剪强度变化

4 结 论

通过开展室内大型直剪试验,对土石混合体剪切变形特性进行初步研究,可知:

(1)土石混合体具有低压剪胀、高压剪缩的特性,且随含石量增加,试样最大剪胀量逐渐增大,而最大剪缩量趋于降低,即含石量的增加使土石混合体剪胀特性得到增强。

(2)随含石量增加,试样剪切应力-位移曲线“跳跃”现象显著且具有明显的峰值强度特征,表现为应变软化特性,认为是含石量增加引起的试样颗粒破碎和剪胀共同作用导致了软化现象的产生。

(4)不同含石量直剪试验揭示,抗剪强度变化与土石混合体结构特征及剪切变形模式密切相关。随含石量增加,试样内部形成骨架结构,使试样由细颗粒间的“错动式”剪切变形发展为混合体间的“啃掘式”剪切变形,并形成更大范围的剪切影响带,试样抗剪强度增长;当含石量大于80%时,由于细颗粒较少,块石间的骨架结构存在较多空隙,结构不稳定,剪切过程中混合体间啃掘式的剪切变形作用强度减弱,试样抗剪强度降低。