乘用车铝合金车轮轻量化设计

叶锦泉 李建坤 赵文迁

摘 要:本文基于大量的铝合金车轮设计的实际经验,从结构优化,工艺优化等对铝合金车轮的多种轻量化方法进行总结说明,其中结构优化包含轮缘正面结构优化、背腔结构优化、轮心结构优化、轮缘背面结构优化、轮辋宽度规格优化、造型优化等,背腔和轮心的结构优化中,可以采用拓扑优化设计,并基于这些方法进行了实例的设计及验证,同时也对有轻量化贡献的不同成型方法进行了介绍。

关键词:铝合金车轮;轻量化设计

中图分类号:U463.34 文献标识码:A 文章编号:1005-2550(2020)05-0007-05

Abstract: Based on a large number of practical experiences of alloy wheel design, this article summarizes and explains various lightweight methods of alloy wheel from structural optimization and process optimization, among which structural optimization includes rim front structure optimization, back cavity structure optimization, and wheel center structural optimization, rim back structure optimization, rim width specification optimization, styling optimization, etc. Among them, topology optimization design can be used in the structural optimization of the back cavity and the wheel center structural, make an example based on these optimization methods and carried out actual part test. Different molding methods with light weight contribution are also introduced.

Key Words: Alloy Wheel; Lightweight Design

1 前言

當下,我国汽车产业高速发展,十九大提出了汽车产业中长期规划,表明到2025年,我国要迈入汽车强国的队伍。新一轮科技革命和产业变革的浪潮正在席卷全球,汽车行业新材料、新技术广泛应用,新模式、新业态不断涌现,为了应对这种新浪潮,东风公司提出了“五化”的概念,即轻量化、电动化、智能化、网联化、共享化,其中,轻量化是改善汽车燃料经济性的有效途径。车轮作为汽车非常重要的零部件之一,不但要求外形美观,还要实现轻量化,保证可靠性和高精度。铝合金车轮不仅可以满足外形美观及多样化的需求,而且还有性能优良、耐腐蚀性好、成形性好、减震性能好、尺寸精确、平衡好、加工精准、材料利用率高等显著优点,所以在乘用车上的装配占比越来越大,研究铝合金车轮的轻量化就变得非常必要,本文基于大量的铝合金车轮设计的实际经验,对铝合金车轮的多种轻量化方法进行总结说明,可以减少设计周期,具有一定的推广价值。

2 铝合金车轮结构划分说明

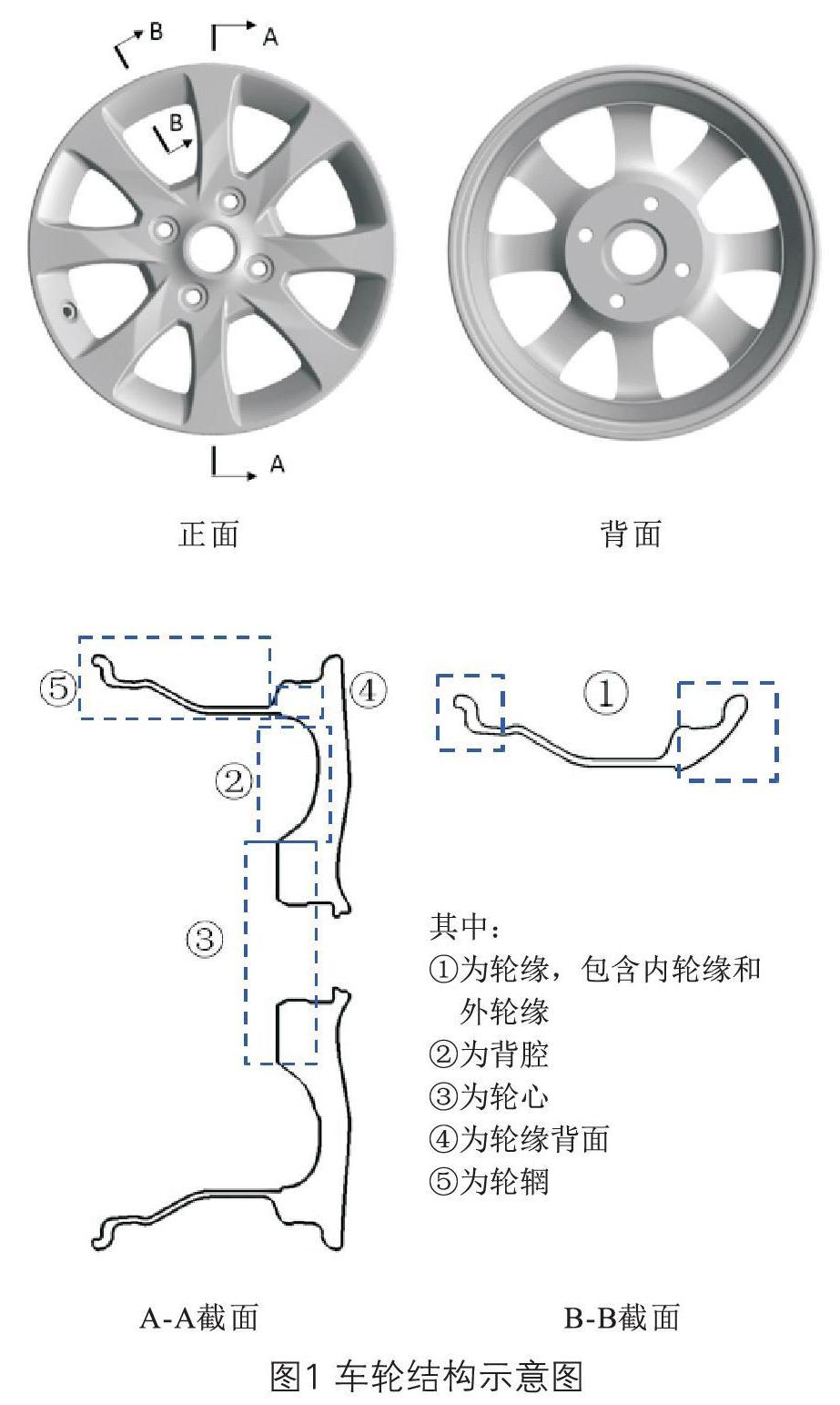

为了对铝合金车轮进行更加优化的轻量化设计,分部位采用不同的办法实现轻量化,依据车轮的受力、加工工艺及设计要求,对车轮的结构进行划分如图1所示:

3 铝合金车轮轻量化设计

3.1 结构优化设计

3.1.1 轮缘①结构轻量化

轮缘是属于轮辋形状的一部分,轮辋形状,为了保证跟轮胎的配合及装配,各个国家都有对应标准,如日本的JATMA、欧洲的ETRTO、美国的TRA、中国轮胎轮辋气门嘴标准年鉴等,另外GB/T 3487对乘用车轮辋规格进行了规定,本文将以乘用车最多使用的J型规格作为例子进行说明。

GB/T 3487对于图2蓝色线条即轮缘形状进行了规定,依据目前的造型趋势,为了造型美观,一般外轮缘都设计为无轮唇形状,内轮缘预留有轮唇以方便平衡块的安装。

外轮缘部分,可以在满足最小厚度的前提下进行等厚度设计,如图3所示:

采用等厚设计,如图3的阴影面积将作为减重部分,各个不同尺寸的车轮,依据正面造型窗口面积的大小差异,减重效果会有一定的差异,窗口面积越大,减重效果越好,经过统计,平均减重效果可参考表1:

3.1.2 背腔②结构轻量化

轮辐背腔的设计,一般是根据车轮的正面造型曲线,结合卡钳的包络线,来设计最优的背腔线,然后会对轮辐的背面进行减重窝的设计,增加减重窝的设计,不仅可以大幅减轻车轮的重量,还可以平衡轮辐的应力,同时也可以减少轮辐的机加工区域,提高了材料的利用率。

对于减重窝的轻量化设计,主要根据13度冲击、弯曲耐久和径向耐久工况的CAE分析结果来进行判断的,作为初步设计的时候,可参考下图4中以下参数来进行设计:

轮辐总厚度L1的范围在20~26mm之间,轮辐减重窝底部到轮辐正面的距离L2一般定义在8~12mm之间,减重窝侧边厚度范围在6~8mm之间,当然,这3个厚度值取决于轮辐的宽度及实际的受力情况,并根据实际的CAE分析结果进行调整。减重窝斜面与窗口斜面之间的夹角A在3°~5°之间,如窗口的拔模角为8°时,减重窝的拔模角为11°~13°。底部的倒角R一般的范围在R5~R9之间。

如果要获得最佳的背腔减重窝结构设计,可以采用拓扑优化对减重窝区域进行设计。如图1中的造型,先在HyperMesh中建立车轮的有限元模型作为拓扑优化的基础结构,將车轮的材料属性赋予到有限元的模型中,接着在模型上施加载荷和边界条件,接下来将车轮的8个轮辐定义为优化区域,优化变量为优化区域离散单元的假想密度,优化目标为应变最小,约束为体积上下限值,为使优化出的结构便于制造,需提前设置最大最小尺寸,避免优化后结构的材料过度集中或出现网线化,添加拔模方向约束使优化后的结构便于铸造,添加模型重复约束,保证优化后8个轮辐的结构一致性,然后运行优化程序即可得到拓扑优化的迭代结果,作为减重窝设计的最优结构参考。

3.1.3 轮心③结构轻量化

轮心部位涉及到车轮的安装及与其他零部件的配合,如螺栓孔、与轮毂轴承配合的中心孔、与车轮中心饰盖配合的结构等。一般来说,对于同一个汽车制造商而言,安装面的大小、螺栓孔的个数、螺栓孔的节圆直径(P.C.D)、中心孔和饰盖孔都为定值或者系列值,因此,这里的轮心结构优化主要是安装面的减重窝设计,如图5所示的减重窝方案,单个减重窝的减重为0.04kg,单个车轮的减重效果达到0.2kg。

3.1.4 轮缘背面④结构轻量化

轮缘背面结构优化,是相对于轮缘结构优化来说的,轮缘的结构适用于造型的窗口处,轮缘背面结构的优化适用于辐条与窗口的连接处。该处的减重只能通过后期的机加工来实现,为了保证车轮的强度耐久,需要控制最小厚度A和最小厚度B。

此种方法的结构减重,同样取决于造型,与轮缘的减重效果相反,辐条的宽度越大减重效果越明显。如图6所示的造型,采用轮缘背面结构轻量化方案后,可以降低重量约0.39kg。

3.1.5 轮辋宽度⑤轻量化

根据中国轮胎轮辋气门嘴标准年鉴和GB/T 2978《轿车轮胎规格、尺寸、气压与负荷》,同一轮胎规格,可以与之配合的轮辋规格一般有3种,包含推荐的配合轮辋规格和允许使用轮辋规格,对于同一个造型,轮辋的宽度越小,重量则越小,如18×7.5J的轮辋规格变为18×7J后,重量可以降低约0.26kg,图7中,黑色断面线为18寸7.5J宽度的轮辋,蓝色断面线为18寸7J宽度的轮辋。轮辋的宽度变化之后,若要保留原来的造型,轮辋的中心线也会发生变化,需要调整安装面的位置才能保证原来偏距,所以轮辋的宽度要提前明确,避免造型工作的重复。

3.1.6 造型轻量化设计

从车轮的受力状态来看,增加轮辐的厚度比增加轮辐的宽度,不管是对车轮的强度还是对车轮刚性的贡献要大的多。所以,从造型方面来进行轻量化优化,最理想方案如图8所示,车轮辐条与螺母孔布置呈对称形状,保证各个辐条的受力均匀,车轮的轮辐宽度从轮心到轮缘逐渐减小,轮辐的宽度较小但轮辐的厚度较大。

3.2 实例验证

按图1车轮造型,以15×5.5J规格的车轮为例,采用上述的方法对该车轮进行轻量化设计,各种结构轻量化效果如下表2:

一般来说,背腔②结构轻量化和轮心③结构轻量化是目前所有铝合金车轮都会采用的减重方案,例子中若只采用此两种方案,该车轮轻量化后的重量为7.7kg。

在此基础上,继续增加了轮缘①结构轻量化和轮缘背面④结构轻量化,重量可由原来的7.7kg下降至7.0kg,车轮的重量可下降0.7kg,轻量化率达10%。

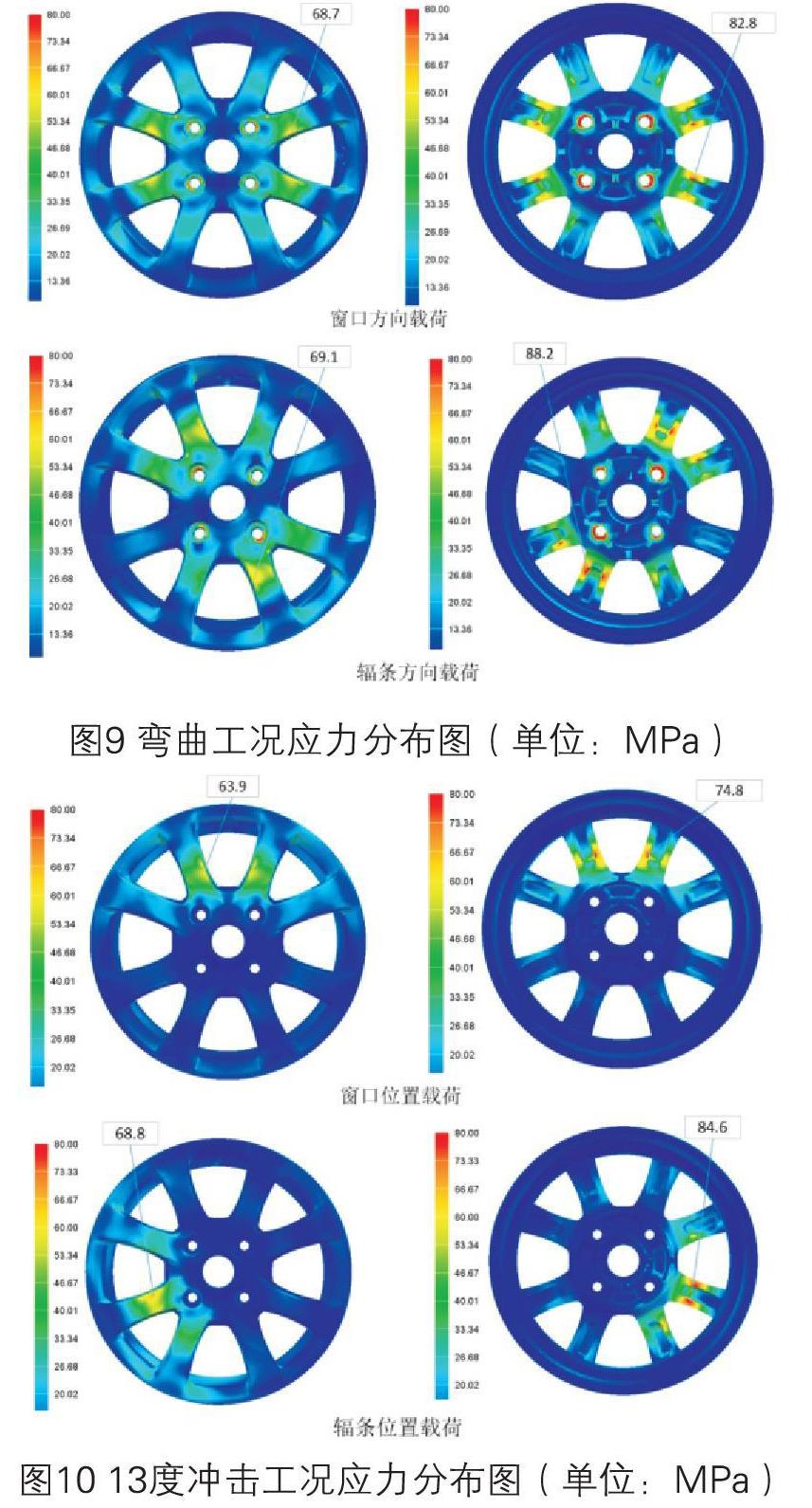

对轻量化后的轮辋进行CAE分析,以弯曲耐久工况和13度冲击工况为例,CAE应力分布如下图,从分析结果来看,没有因为结构轻量化导致局部应力过大,应力分布合理,满足设计要求。

在CAE分析满足设计要求的基础上,以此轻量化后的数据进行零件的开发,按图纸规定的试验载荷及耐久次数进行实物验证,弯曲耐久和13度冲击都能够满足试验要求,试验后的零件图片见图11和图12所示。

本案例中,经过多种方案的轻量化设计后,车轮的重量轻量化至7.0kg,与同级别车辆使用的15寸车轮平均重量7.9kg相比,轻量化效果为12%左右。

3.3 制造方法优化

随着铝合金车轮的制造技术不断发展,越来越多铝合金车轮新的生产工艺受到重视并得到采用,下面对目前比较成熟的工艺如铸旋工艺、锻造工艺进行介绍,同时对近几年出现的增加塑料插件的方式也进行说明。

3.3.1 铸旋工艺

铸旋工艺,顾名思义是采用铸造和旋压两种技术相结合的方式,先将轮辐部分通过铸造的方法铸造成型,此时的轮辋并不是完整的轮辋,而是一圈毛坯料,需通过旋压的方式,最终形成完整的轮辋,铸造的轮辐和旋压的轮辋构成了完成的铸旋车轮。通过对轮辋的旋压加工,使得轮辋的金属晶粒变细,强度和硬度得到了提升,可以一定程度上减薄轮辋的厚度,从而达到一定的轻量化,相关研究表明,利用铸旋工艺生产相同规格的铝合金车轮,其质量比铸造可减轻5%~15%。

3.3.2 锻造工艺

锻造的铝合金车轮,具有强度高、抗腐蚀性能好,尺寸精确等优点。锻造车轮的晶粒流向与受力的方向一致,其强度、延伸率和疲劳强度均明显优于铸造车轮,与铸造车轮相比,可减轻10%~30%的重量,但由于锻造方法需要较多的工序及模具,制造成本较高,对于形状较复杂的造型,不能完全通过锻造方法实现,需在锻造的基础上增加长时间的铣削加工,使制造成本进一步的升高,这应该是目前锻造铝合金车轮未能被大批量使用的重要原因。

3.3.3 塑料插件

如前面提到的造型轻量化优化,不能完全满足对铝合金车轮的造型美观及多样化的需求。随着新能源汽车的发展需要,不但要求车轮要实现轻量化,还要车轮实现较小的风阻,如果采用传统的铝合金车轮,不能同时满足两个方面的需求,这就出现了塑料插件与铝合金车轮的结合。铝合金车轮来承受车辆的重量及受力,塑料件减少车轮窗口的通风面积来减少风阻,因为铝合金车轮的受力部分可以不考虑造型的因素,采用最优化的结构进行设计,结合造型更自由的塑料件,可以较大的降低车轮的重量。

4 结语

铝合金车轮对汽车的节能性、安全性和舒适性都有着重要的意义。通过改进车轮的结构设计、优化造型及采用新的生产工艺,逐步实现铝合金车轮的轻量化目的。本文根据车轮的受力特点,针对各个不同部位有针对性地采用轻量化设计方法,可以缩短设计周期,满足车轮轻量化的需求。

参考文献:

[1]GB/T 3487-2015《轿车轮胎规格、尺寸、气压与负荷》[S].

[2]王登峰. 基于疲劳试验的车轮拓扑优化和多目标优化[J]. 汽车工程,2017年(第39卷)第12期.

[3]朱利民. 汽车铝合金轮毂轻量化技术[J]. 现代零部件,2017(12):46-48.

[4]宋鸿武. 高强韧铝合金轮毂的轻量化铸旋新工艺[J]. 稀有金属,2017(7),第36卷第4期.

[5]董金卫. 轿车铝合金轮毂锻造成形新工艺技术研究[D]. 燕山大学,2007.