两种氯气处理工艺对比

陈勇江 ,郭占明,顾涛

(新疆圣雄氯碱有限公司,新疆 吐鲁番 830024)

在化工生产工艺中,氯气作为一种重要的化工中间体倍受青睐,主要是依靠氯碱生产工艺中的电解槽电解饱和食盐水制取[1]。从电解槽出来的湿氯气温度在85~90 ℃,含有饱和水蒸气及水蒸气中夹带的盐雾等杂质。氯气中夹带的水分及盐分对大多数金属有强烈的化学腐蚀与电化腐蚀,给氯气的压缩及输送带来极大的困难,因为在后序工艺中,为了提高氯气纯度及减少气体中的杂质,都会采取一系列工艺措施对湿氯气进行处理。氯气处理工序的主要任务是将高温湿氯气进行冷却、干燥和加压输送。笔者就新疆圣雄氯碱有限公司(以下简称“圣雄氯碱”)19万t/a离子膜法烧碱对应的氯气处理装置的运行情况进行分析。

1 工艺介绍

1.1 减少氯气水含量的先决条件

从克拉伯龙方程式PV=nRT可得知,气体中饱和水蒸气的含量及气体的体积大小,均与气体的温度有直接关系。为了减少湿氯气中饱和水蒸气的含量及缩小气体的体积利于输送,通常给气体降温是一种直接有效的措施[2]。

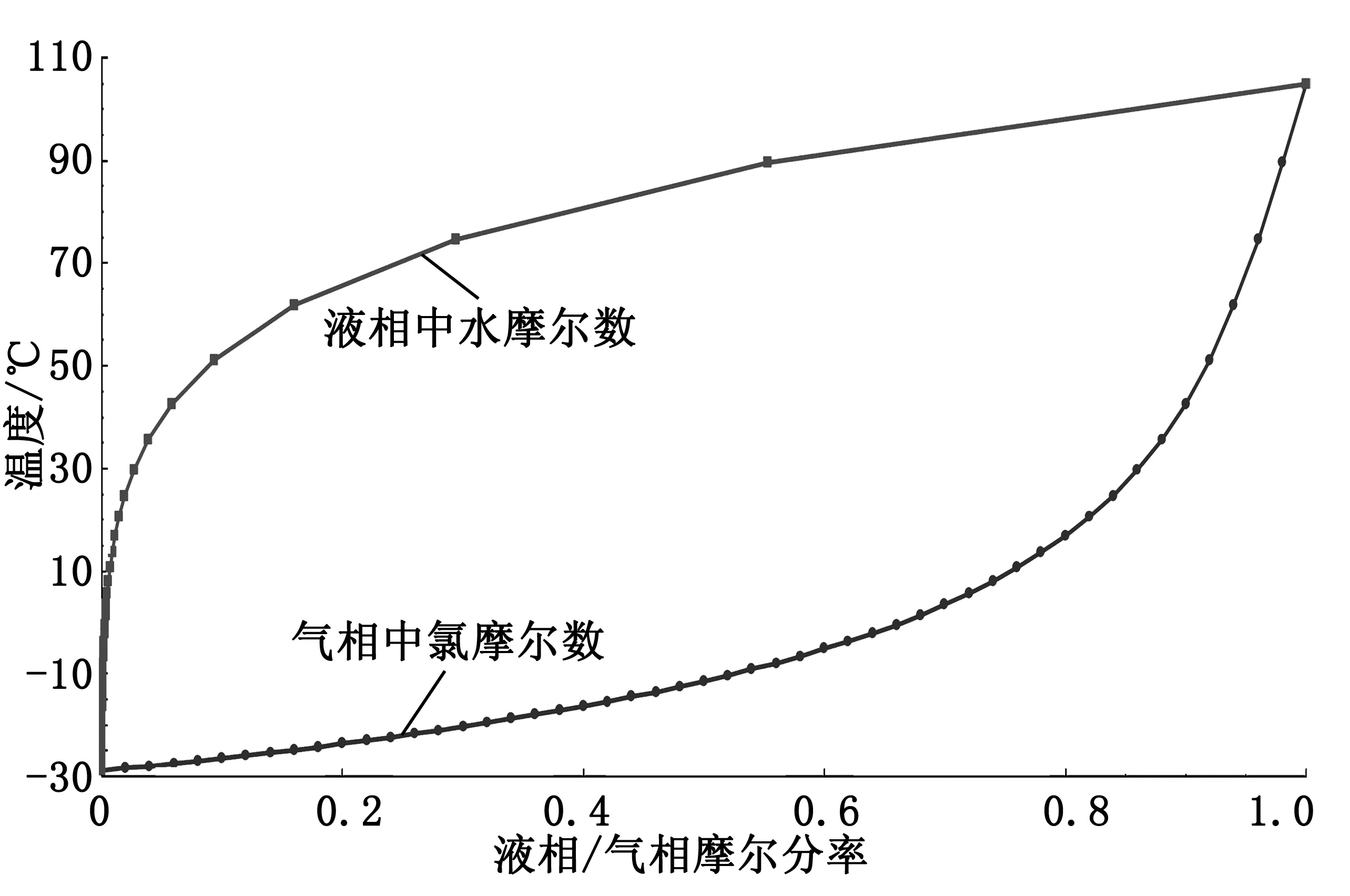

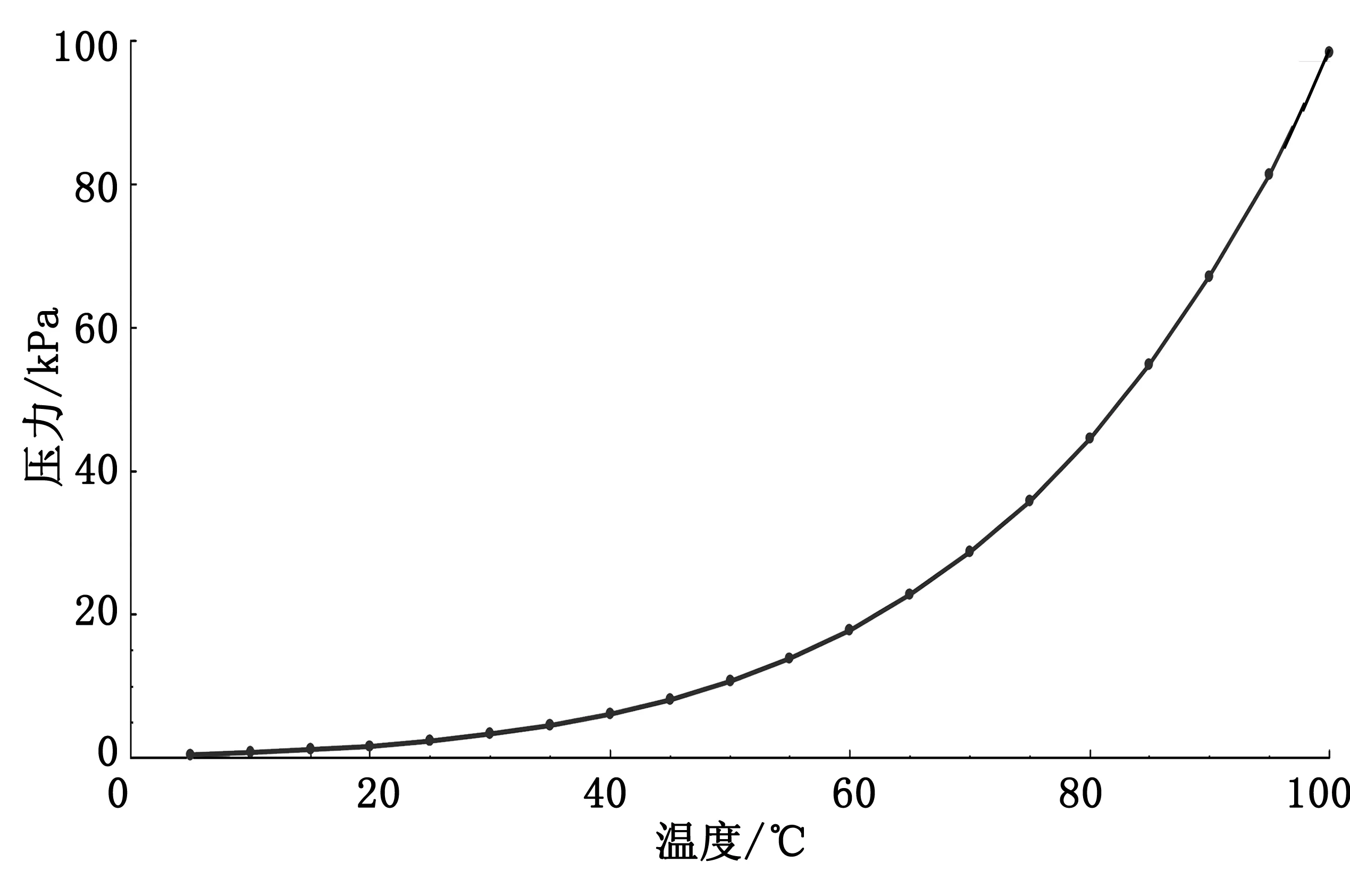

氯中含水量在100 kPa下的Txy图如图1所示,氯中含水系统的PT图如图2所示。

图1 氯中含水量在100 kPa下的Txy图Fig.1 Txy chart of water content ofchlorine at 100 kPa pressure

图2 H2O/Cl2系统的PT图Fig.2 PT chart of H2O/Cl2 system

由水和氯气的Txy图和PT图可知:饱和湿氯气中水蒸气含量与温度有密切联系。从图1可知:温度每下降10 ℃,湿氯气含水蒸气量降低约一半,例如90 ℃时水蒸气含量为570 g/(kg·湿氯气),80 ℃时则为220 g/kg,10 ℃时水蒸气含量仅为3.0 g/kg,只相当于90 ℃时的1/190。从图2可知:随着温度的降低,不仅饱和蒸汽含量下降,而且饱和蒸汽压也降低了。

1.2 减少氯气水含量的物理条件

浓硫酸具有天然干燥剂的特性:①有较高的脱水效率;②不与氯气反应;③氯气在其中的溶解度低;④高浓度时对钢铁设备和管道腐蚀小;⑤浓硫酸价格低廉、易得;⑥稀硫酸可回收利用,因此是氯碱生产工艺中干燥氯气的干燥剂首选[3]。

氯气的干燥是以硫酸与湿氯气接触后,氯气中的水分被硫酸吸收而实现的[4]。当温度一定时,硫酸浓度愈高,水蒸气分压愈低;而硫酸浓度一定时,温度降低,则水蒸气分压随之降低,从而加大了传质过程的推动力。所以,在干燥工艺过程中选择适当的硫酸浓度和操作温度,不但会降低氯气中的水含量,还可降低硫酸的消耗。

由上可见,湿氯气首先需进行冷却降温,不仅可除去湿氯气中99.5%左右的水蒸气,同时也可以大大降低后面硫酸干燥的负荷,减少硫酸与水反应生成的热量,防止设备损坏,还可以大幅降低硫酸的单耗。

2 装置基本情况

圣雄氯碱有2套氯气处理装置(以下简称1#装置与2#装置):处理能力均对应于19万t/a离子膜法烧碱,为成达设计院工艺包,均采用冷却器、捕集器、填料塔、泡罩塔串联及透平氯压机输送工艺。但第2期项目在第1期生产工艺的基础上,进行了工艺的改进。

2.1 1#装置氯气工艺流程简述

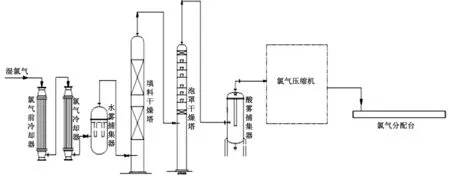

1#装置氯气工艺流程如图3所示。

图3 传统氯气工艺流程图Fig.3 Traditional process flow for chorine handling

从电解工序来的80~90 ℃高温湿氯气进入一段钛冷却器,用一段循环水冷却至40 ℃左右,再进入二段钛冷却器,然后用7 ℃水冷却至12~15 ℃。冷却后的氯气经水雾捕集器除去氯气中水雾后,进入泡沫干燥塔用浓硫酸干燥,干燥后的氯气用氯气压缩机加压后分别送至液氯工序和氯化氢合成工序。

氯水洗涤、冷却冷凝下来的溶解有氯气的氯水,在氯气洗涤塔液位控制系统自动控制下,由氯水循环泵送至电解工段的淡盐水脱氯工序[5]。

经过水雾捕集器过滤的12~15 ℃ 氯气进入填料干燥塔下部,循环酸由硫酸循环泵送出,进入填料干燥塔上部,与氯气逆流接触除去氯气中的水分。出填料干燥塔的氯气再进入泡罩干燥塔下部,与由浓硫酸高位槽流入的浓硫酸经泡罩错流接触,进一步得到干燥,从泡罩干燥塔出来的氯气经过酸雾捕集器,再经透平氯气压缩机压缩后,进入分配台送至其他工序使用[6]。

2.2 2#装置氯气工艺流程简述

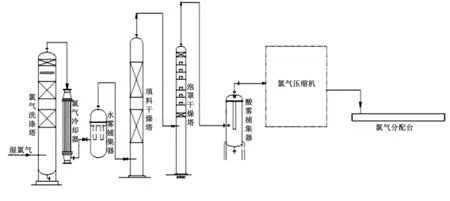

2#装置氯气处理工艺流程如图4所示。

图4 新氯气处理工艺流程图Fig.4 New process flow for chorine handling

由电解工序来的约85 ℃的湿氯气进入氯气洗涤塔底部,与约37 ℃的循环氯水直接逆流接触,将氯气冷却到约45 ℃,氯气中85%~90%的水分被冷凝,并除去了氯气中夹带的盐雾。出塔氯气进入两段钛管冷却器,分别与循环水和5 ℃水间接换热,控制出二段钛管冷却器氯气出口温度在12~15 ℃。冷却后的氯气经水雾捕集器过滤后,进入干燥系统。后续工艺处理同传统流程。

3 两套氯气处理工艺比较

3.1 氯气冷却及氯水处理

来自电解工序的氯气温度较高,几乎为水蒸气所饱和。湿氯气夹带的水蒸气与温度有关,温度越高所带的水蒸气量越大,温度越低所带的水蒸气量则越小。因此,可以通过冷却降温措施降低湿氯气的温度,减小饱和水蒸气分压,进而降低湿氯气的水含量[7]。

传统工艺没有氯气洗涤设备,高温湿氯气直接进入钛管冷却器进行间接冷却,这样的工艺系统容易造成氯气中盐等杂质含量高,堵塞后续设备并影响干燥效果。同时,高温湿氯气遇到的第一个冷却器为钛管冷却器,这就造成在钛管冷却器中产生大量的氯水。氯气在水中的溶解度较大,这部分氯水溶解有大量的氯气。

新工艺采用洗涤塔直接洗涤冷却与钛管冷却器间接冷却的串联方法处理高温湿氯气。氯水经氯水泵在氯气洗涤塔内与高温湿氯气逆流接触,不仅能使高温湿氯气冷却降温,还能较好地去除氯气中的盐雾等杂质。钛管冷却器中的冷却氯水进入洗涤塔供洗涤塔冷却使用,同时洗涤塔内产生的多余氯水经自控阀送入离子膜电解工序进行真空脱氯,脱氯后的氯水进入次氯酸钠生产装置,氯水全部回收利用,且经脱氯工序产生的纯度较高的氯气并入氯气系统,这样不仅解决了氯水排放产生的环境污染问题,还取得了较好的经济和社会效益。

2018年8月20日,质量检测中心每隔4 h,分别在传统工艺与新工艺的水雾捕集器出口测量氯水中的含盐量。传统工艺的数据分别为:22 120,21 236,23 235,21 142,20 836和22 834 mg/L。

新工艺的数据分别为:2 698,2 872,3 399,3 184,2 657和3 234 mg/L。

1#装置与2#装置氯水中的盐含量如图5所示。

图5 1#装置与2#装置氯水中的盐含量Fig.5 Salt content of chlorine water in 1# and 2# facilities

3.2 氯气干燥除雾工艺

氯气干燥是氯气处理至关重要的环节,干燥后的氯气如果水含量超标,将加剧氯气输送等后续工序管道和设备的腐蚀,给整个生产系统带来严重的后果。传统干燥工艺流程,氯气干燥效果较差,干燥后的氯气含水质量分数约0.02%。氯气在进入泡沫干燥塔前先经过水雾捕集器,捕集器所使用的是含氟硅油玻璃棉,这种设备仅能除去粒径大于3 μm的雾粒,还有许多夹带在氯气当中的水雾没有被除去,需要消耗大量的浓硫酸来干燥氯气,增加了消耗。

新工艺采用孟莫克水雾捕集器、填料塔与泡罩塔串联的流程,可100%除去粒径大于3 m的雾粒[8],99.3%除去粒径小于3 μm的的雾粒。使用此水雾捕集器使进入后续填料塔和泡罩塔的水雾大量减少,进而降低了氯气干燥剂硫酸的消耗,提高了氯气干燥工艺的运行质量。泡罩塔的塔板上留有一定厚度的硫酸层,氯气经过钟罩型泡罩流经硫酸层时,气液两相可以充分接触,通过浓硫酸的吸水性可以很好地吸收氯气中的水。当氯气中含水量大或者氯气流量大时,可以通过增大酸量的方法减少氯气中的水分,此流程具有氯气处理量大、操作弹性大、操作灵活等特点。填料塔和泡罩塔的组合流程能很好地适应气体流量的变化,具有优势互补、干燥效率高等特点 。经过2年的运行,装置进透平氯压机的氯气中含水质量分数一直低于0.01%。

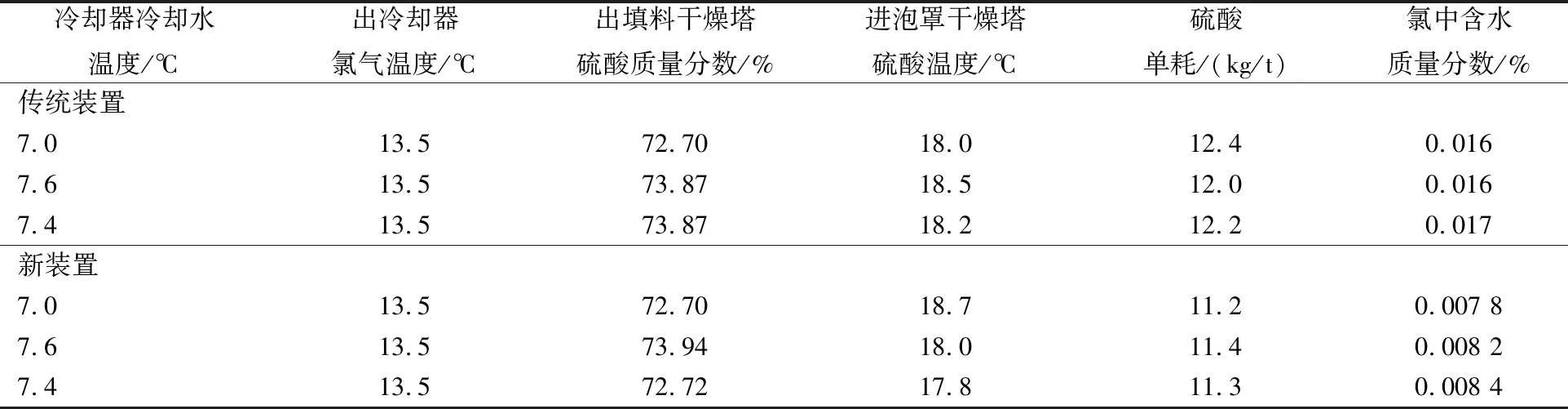

1#和2#装置氯气工艺流程运行参数如表1所示。

表1 1#和2#装置氯气工艺流程运行参数Table 1 Process operation parameters of chlorine handling in 1# and 2# facilities

4 结语

综上所述,圣雄氯碱2套装置工艺区别明显,2#装置干燥系统在节能、环保、自动化、运行维护等方面都优于1#装置,效果显著,因此圣雄氯碱择机对一期工艺进行改造,改造后设备运行平稳,干燥系统操作稳定,氯气干燥达到了预期目标,为后续的工序提供了稳定、优质的干燥氯气。