碳纤维复合材料层间增强增韧技术研究进展

卢康逸,张月义,杨小平,李 刚,,苏清福,高尚兵

(1. 北京化工大学材料科学与工程学院,北京 100029;2. 北京化工大学常州先进材料研究院,常州 213164)

碳纤维树脂基复合材料(Carbon Fiber Composites, CFRP)具有高比强度、高比模量和可设计性强等优势,但耐冲击性和断裂韧性差、易分层破坏是不可避免的短板,因此如何提高抗冲击损伤和分层能力成为结构复合材料的研究热点[1]。2001年Stevanovic 提出了“控制层间相”(Controlled Interlaminar Phase,CIP)的概念[2],将层间区域从复合材料中独立出来,并只对此区域进行可控的针对性增韧(Interlayer Toughening或Interleaving)。益小苏[3]提出“离位(Ex-situ)”增韧的技术思想,将增韧相从复相增韧树脂基体中分离出来,单独与增强相复合,大幅提升了碳纤维树脂基复合材料的抗冲击损伤能力,并保持了预浸料成型的工艺特性和复合材料层合板的面内性能。上述两种理念均利用了层间增韧技术来实现复合材料抗冲击和分层能力的提高,相比于第1 代单相树脂基体复合材料和第2 代复相树脂基体复合材料,第3 代复合材料主要特征是应用了层间增韧技术[4]。第2 代复相树脂基体中的有机增韧相以纳米纤维、胶膜、颗粒等不同形式,可单独应用于第3 代复合材料的层间增韧。Huang 等[5]详细论述静电纺丝纳米纤维层间增韧复合材料,董慧民等[6]重点阐述胶膜 “离位”增韧理念,沈登雄等[7]对颗粒粒径及其分布、形貌、添加量等本征特性对层间增韧的影响进行综述,冯永国等[8]综述了颗粒、胶膜和纳米纤维3 种层间增韧技术及其破坏机理。在工程应用方面,第3 代层间增韧复合材料也实现了在民用和军用航空的承力结构应用[9],代表性的有国外T800/3900-2和IM7/8551-7、国内CCF800/AC531和T800/BA9918 等。

近年来,国内外研究人员发现纳米材料可作为辅助的第二相,对层间增韧相具有较好的协同优化作用,提高复合材料层间断裂韧性的同时,能够改善复合材料界面和湿热性能[10],提出了多尺度层间增强增韧碳纤维复合材料理念[11-12]。本文结合北京化工大学先进复合材料研究中心(Advanced Composites Center, ACC)在碳纤维树脂基复合材料的层间增强增韧领域的多年积累与国内外相关研究工作,综述了以上3 种层间增强增韧技术的方法、机理和应用,拓展了基于这3 种方法的多尺度协同增强增韧技术,同时阐述了层间增韧对复合材料界面与湿热老化性能的影响。

纳米纤维层间增韧

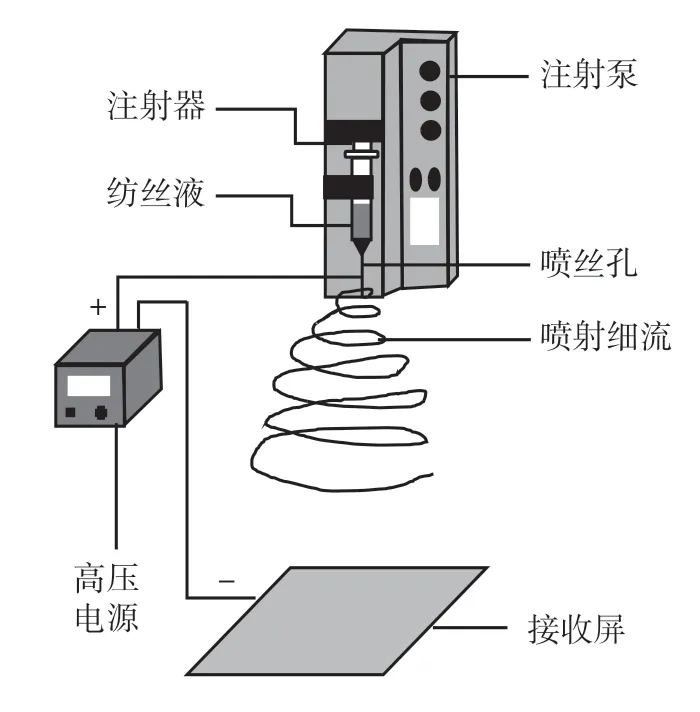

静电纺丝技术[13],即在高压静电场的作用下,聚合物纺丝溶液或熔体经喷射、拉伸过程形成纳米纤维状结构,如图1 所示。将注射器针尖与高压电源相连,使喷丝孔末端与金属接收器之间形成一个稳定的强电场,聚合物液滴(或熔体)在极化作用下带上电荷,随后液滴(或熔体)在电场力的作用下克服表面张力于喷丝孔处喷射,丝状喷射物在电场力作用下加速运动,从而导致丝状物在电场中连续拉伸,最终在铝箔、铜网及金属转轴等接收器上获得纳米纤维状的聚合物膜或无纺毡。

图1 静电纺丝装置示意图Fig.1 Schematic view of electrospinning device

图2 纳米增强体增韧碳纤维复合材料途径示意图Fig.2 Schematic of processing techniques of nano-reinforcements toughened CFRP composites

图3 切削25% SiCp/Al复合材料时刀具磨损情况Fig.3 Tool wear when cutting 25% SiCp/Al composites

热固性树脂的通用热塑性塑料增韧剂,都可以方便地通过静电纺丝制备成纳米纤维。ACC 团队在国际上最早建立了纳米纤维层间增韧的新方法[14-15],也被表述为纳米增强体增韧复合材料的第3 种方法,如图2 所示,并被认为在成型工艺和难度等方面优于纤维表面接枝、纳米增强树脂基体等其他方法[16-17]。利用碳纤维的导电特性,可以直接将热塑性聚砜(PSF)纳米纤维膜通过静电纺丝接收于碳纤维/环氧树脂预浸布,如图3 所示[18]。层间增韧复合材料中,由于纳米纤维的无规取向,热塑性PSF 经反应诱导相分离生成微球,并沿原纳米纤维的“痕迹”方向发生“原位”非均相相分离,形成无规有序排列的“海岛”结构,而且相分离的PSF 微球可以贯穿整个复合材料层间。ACC 团队也通过调控静电纺丝的聚醚酰亚胺(PEI)纳米纤维在碳纤维/环氧树脂预浸料表面的面密度,在固化过程中发生“原位”相分离,形成沿原纳米纤维方向无规有序排列的PEI 微球,同样实现了复合材料的层间增韧效果[19]。另外,聚醚砜(PES)[20]、聚酰胺(PA)[21]、聚丙烯腈(PAN)[22]等热塑性纳米纤维,均可应用于层间增韧的环氧树脂基复合材料,尤其是高性能工程塑料聚苯并咪唑(PBI)[23]、聚醚酮(PEK)[24]等纳米纤维,提高了临界断裂能释放速率,较大程度上保持了层合板面内性能,证实了静电纺丝纳米纤维层间增韧的优越性和技术普适性。研究人员还应用静电纺丝的聚乙烯醇丁醛(PVB)纳米纤维实现了酚醛树脂基复合材料的层间增韧,拓展了纳米纤维层间增韧技术的适用范围[25]。

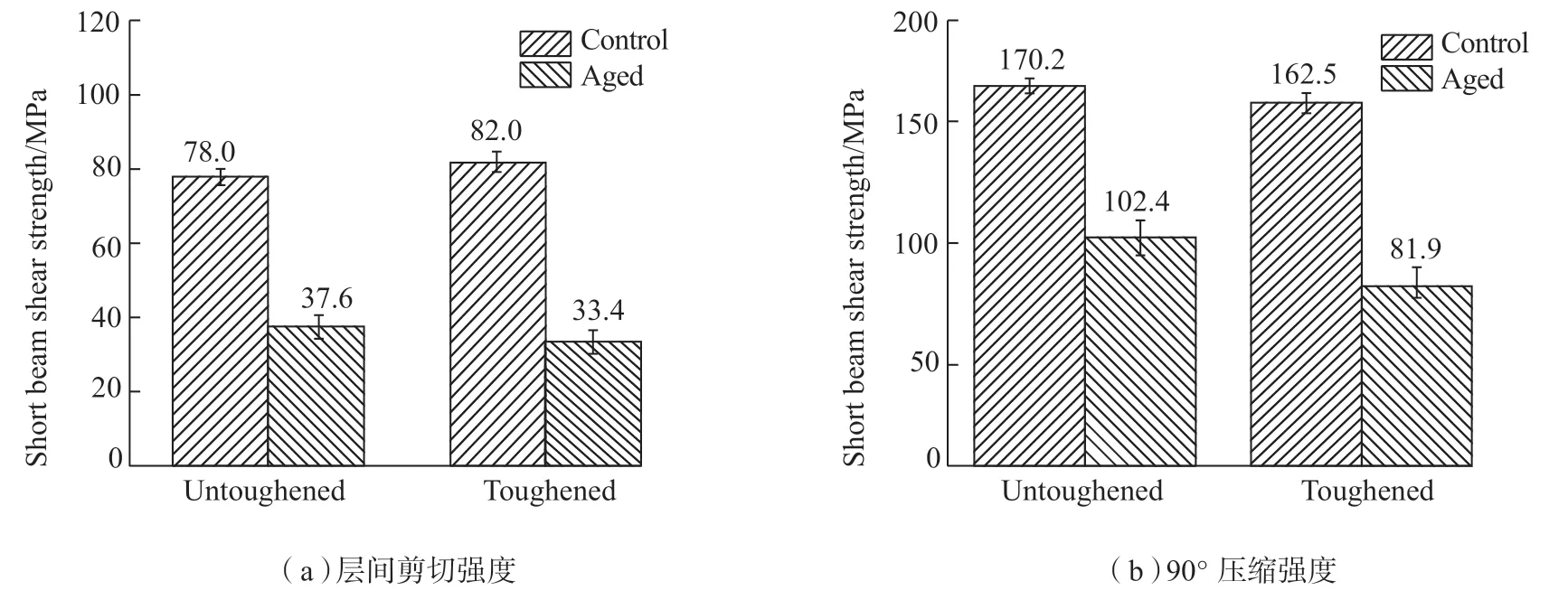

进一步利用纳米材料的高强度和高刚度特性,以静电纺丝技术制备纳米材料/热塑性塑料杂化的纳米纤维膜[26],实现了碳纤维复合材料的多尺度层间增强增韧,也被认为是纳米纤维层间增韧的拓展方法[27-28]。Kaynan[29]等成功制备了CNTs/聚乙烯丁醛(PVB)纳米纤维增韧碳纤维复合材料,并提出CNTs 的交错作用可进一步延缓分层和裂纹扩展;Eskizeybek[30]等利用CNTs/聚丙烯腈(PAN)杂化纳米纤维实现复合材料层间增韧,指出CNTs 在纳米尺度上充当PAN 纳米纤维的桥梁,提高纳米纤维的增韧效果;ACC 团队[31]以官能化多壁碳纳米管(MWNTs)/聚醚酰亚胺(PEI)杂化的纳米纤维膜,建立了多尺度层间增强增韧的机理;Al2O3/PAN[32]、TiO2/PA6[33]等其他杂化纳米纤维层间增韧复合材料也证实了多尺度技术的普适性。相比于纳米纤维膜增韧复合材料,作为第二增韧相的纳米粒子均匀定向分散在层间区域,与杂化纳米纤维中热塑性组分相分离形成的无规有序排列微球发挥了协同增强增韧效应,有效提高了复合材料的层间断裂韧性,实现了复合材料多尺度协同层间增强增韧。这种协同增强增韧的机理也获得国际同行的认可,并认为该协同作用是层间断裂韧性大幅提升的关键[34-35]。然而大部分热塑性塑料与热固性树脂基体相容性较差,也几乎不与纤维表面上浆层发生相互作用,因此纳米纤维的引入使复合材料界面性能保持不变甚至轻微下降,这将极大地限制湿热环境下复合材料的力学性能。由于高温高湿的外部环境,树脂基体的吸水溶胀引起界面产生内应力以及界面水解导致的界面结合强度下降,使热塑性增韧相与树脂基体之间的界面结合进一步弱化,导致增韧效果变差以及湿热力学性能明显下降[36-37],如图4 所示。对于杂化纤维而言,CNTs 等纳米粒子的桥联作用提高了热塑性增韧相与树脂基体的相互作用,同时纳米粒子也改善纤维与树脂界面相中应力分布[38],官能化纳米粒子还能和树脂基体、纤维表面上浆层发生反应形成更牢固的化学键合,进一步提高复合材料界面性能[26]。因此纳米粒子的引入可以改善湿热条件下热塑性增韧相与基体树脂界面结合,缓解界面应力集中现象,并对界面微裂纹具有钉锚作用,从而改善纳米纤维增韧复合材料的湿热性能。

图4 湿热老化前后未增韧与纳米纤维增韧复合材料Fig.4 Nanofiber toughened CFRP composites before and after hydrothermal aging

纳米纤维层间增韧复合材料利用纳米纤维的小直径特性,提高了在树脂基体中的溶解性;利用纳米纤维的大比表面积和高孔隙率,提高了树脂基体在纳米纤维膜层间的渗透性和对增强纤维的浸润性;同时以较低热塑性工程塑料的含量实现了增韧效果与工艺适应性的统一,并较好地保持了增韧复合材料的刚性和耐热性。相比于未增韧复合材料,纳米纤维增韧可有效提高层间断裂韧性,低添加量(体积分数<5%)时,其提升幅度即可达58%~181%,而杂化纳米纤维的多尺度协同作用使复合材料的层间断裂韧性进一步提高45%~77%。纳米纤维增韧技术可适用于环氧树脂、酚醛树脂等热固性树脂基复合材料,但是静电纺丝的批量生产能力限制了其规模应用。捷克Elmarco 公司开发的最新型最高效的纳米蜘蛛™生产线,可以快速制备和工业化生产高品质的纳米纤维,实现了纳米纤维直径和厚度的均匀性控制,新西兰Revolution Fibres 公司将聚酰胺纳米纤维实现商业化量产,如果与碳纤维预浸料的热熔法工艺结合,纳米纤维层间增韧技术的工业化应用也将指日可待。

胶膜层间增韧

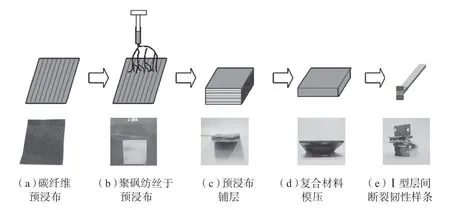

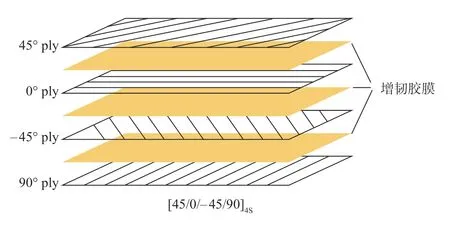

胶膜层间增韧技术是指在热固性树脂预浸料间铺放一定厚度的韧性薄膜而达到增韧目的,主要分为热塑性树脂胶膜和热固性/热塑性共混胶膜。热固性和热塑性树脂共混胶膜具有以下特点:(1)胶膜具有较高的韧性;(2)胶膜厚度较薄,一般控制在100µm 以下;(3)与热固性预浸料具有相匹配的基本性能和相同的固化工艺。通过插层方式在预浸料层间引入此类韧性胶膜,如图5 所示,可以起到“软化”作用,以达到增加层间断裂韧性、抑制分层形成与扩展的目的。

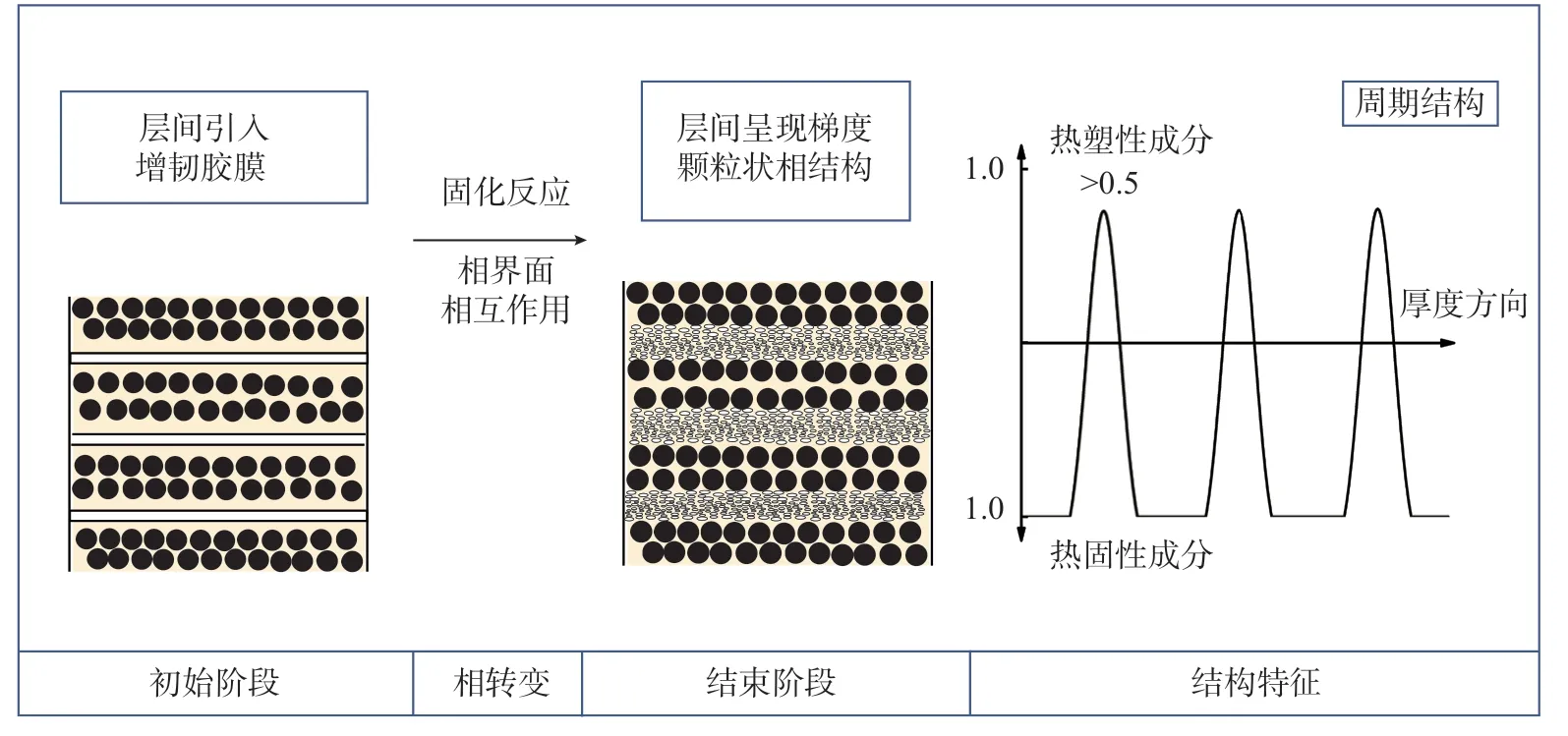

共混胶膜与热固性树脂基体性质更相似,能有效解决单一热塑性树脂膜与树脂基体相容性差的问题,同时避免层间区域黏度增加过大,有利于层间区域排气,提高复合材料的成型质量[39],热固性树脂的引入也缓解了刚度和耐热性降低等问题[40-41]。共混胶膜中通常以聚醚砜、聚醚酰亚胺、聚醚酮等热塑性增韧剂为主体,国内最具代表性的是益小苏团队的“离位”胶膜增韧技术,此技术不涉及树脂基体的化学本质,具有良好的普适性,可应用于环氧树脂、双马来亚酰胺、聚酰亚胺等多种热固性树脂基复合材料[42-44],在复合材料增韧领域具有重要的应用价值。热塑性增韧剂经溶解和扩散,在层间区域形成梯度分布的相分离微球,靠近原热塑性增韧相中心的微球数量多、粒径小[45-46],而在垂直于预浸料层间的Z 方向周期性呈现为热固性树脂连续相、相分离微球梯度层和热塑性树脂连续相间隔分布的形貌特征[9],如图6 所示。此类共混胶膜能够有效抑制层内裂纹的扩展,提供了较好的层间增韧效果。

在共混胶膜中引入碳纳米管(CNTs)、石墨烯(GNs)等纳米粒子是对胶膜增韧技术的拓展。陈祥宝团队[47]通过球磨法制备CNTs/聚醚酮(PEK-C)杂化胶膜用于层间增韧碳纤维/双马来亚酰胺树脂复合材料,确立了热塑性增韧相裂纹阻滞、CNTs 裂纹尖端桥接与拔出相结合的协同增韧机理。Dong 等[48]制备了CNTs/聚苯硫醚(PPS)面纱层间增韧碳纤维/环氧复合材料,证实了CNTs 在复合材料层间破坏过程中的桥联和拔出作用。ACC 团队通过聚氨酯和环氧树脂两步法接枝改性石墨烯,制备了石墨烯/聚氨酯/环氧树脂共混胶膜[49],建立了纳米粒子/热固性树脂共混胶膜增韧复合材料的多重界面和多层次裂纹扩展机理,增加了层间裂纹的扩展路径和断裂能的吸收途径,实现了复合材料层间断裂韧性的提高,并保持了弯曲载荷下复合材料的刚度。在共混胶膜中添加不溶性微纳米粒子之后,可以进一步改善复合材料层间的应力传递,发挥微纳米粒子的裂纹偏转、钉锚和吸收能量作用,实现微纳米粒子对复合材料的层间协同增强增韧,同时微纳米粒子的加入也容易保持复合材料的面内刚度[50]。

图5 胶膜层间增韧碳纤维复合材料示意图Fig.5 Schematic of resin f ilms interlaminar toughened carbon f iber composite

图6 热塑性/热固性共混胶膜层间增韧机理Fig.6 Interlaminar toughening mechanism of thermoplastic/thermoset blend f ilms

此外,还可以通过分子组装的方法将微纳米粒子引入热塑性/热固性共混胶膜中。分子组装作为新物质创造的技术方法,通过π-π 共轭、静电作用、氢键和范德华力等非共价作用力的引导,分子间识别、结合自发形成特定的有序结构,可以充分发挥自组装物质的协同作用[51]。基于带正电的聚酰胺(PA)微米颗粒和电负性碳纳米管(MWNTs)的静电吸附,ACC 团队将自组装聚酰胺-碳纳米管(PA-MWNTs)杂化的微纳米粒子引入聚醚砜(PES)/环氧树脂(EP)共混胶膜中,建立了微/纳米粒子杂化胶膜层间协同增强增韧复合材料的新方法[52],如图7 所示,该增韧方法也被评价为一种有效的层间增韧技术,为提升胶膜的层间增韧效率提供了一种新的思路[53-54]。在层间增韧复合材料中,自组装聚酰胺-碳纳米管(PA-MWNTs)杂化粒子与树脂基体、碳纤维之间形成了多尺度界面结合,大幅提升了杂化粒子在界面脱粘过程中的能量吸收,结合PA 微米颗粒的裂纹偏转、钉锚和MWNTs 粒子的桥联作用,充分发挥了微纳米粒子的协同效果,同时这些丰富的界面相互作用大幅提升了复合材料的层间剪切强度。ACC 团队也制备了自组装聚酰胺(PA)微米颗粒-石墨烯纳米片(GNs)杂化粒子与聚醚酰亚胺(PEI)/环氧树脂的共混胶膜,进一步验证了自组装微纳米粒子对复合材料层间区域的协同增强增韧作用和纤维与树脂界面相互作用的提升,并建立了PA/GNs 杂化粒子的层间协同阻隔机理[55],为实现复合材料的结构功能一体化制备提供了设计思路。

胶膜增韧复合材料中相分离热塑性微球可起到物理锁合与阻碍裂纹扩展的作用,但其界面性能一般要弱于纳米纤维增韧复合材料,这是由于增韧胶膜缺少纳米纤维的大比表面积、高孔隙率结构,热固性树脂基体对热塑性增韧相的浸润性不足,影响其界面相的形成。由于共混胶膜中热塑性增韧相与树脂基体相对薄弱的界面相互作用,湿热条件易使层间区域的微球失去与基体的机械互锁作用,导致胶膜增韧复合材料力学性能明显下降[56]。而不溶性微纳米粒子的桥联与裂纹钉锚作用则强化了热塑性增韧相- 树脂基体、纤维-树脂基体的界面性能[49],上述提及的自组装微纳米杂化粒子具有更加丰富的物理、化学界面相互作用[52],提高了复合材料的层间剪切强度。与杂化纳米纤维相似,在共混胶膜中引入微纳米粒子能较好地改善湿热环境导致的界面内应力集中和微裂纹的产生与扩展,缓解湿热老化引起的界面相厚度减小现象[57],提高复合材料湿热性能保持率。

层间胶膜增韧技术最大优点是无需改变现有热固性预浸料的成型工艺方法,不需要增加额外的工艺步骤,就可以实现层间增韧效果,较大程度地提高复合材料的抗冲击损伤和抗分层能力,胶膜增韧中增韧剂体积含量一般不超过20%,其复合材料的层间断裂韧性提升幅度一般为50%~130%,冲击后压缩强度提升40%~78%[42-44]。热塑性/热固性共混胶膜在发挥“离位”增韧技术优势的同时,与微纳米粒子的协同增强增韧相结合,可以使复合材料层间断裂韧性进一步提高30%~50%,而自组装微纳米粒子则更好地发挥了第二增韧相的协同作用,进一步实现复合材料的多层次多尺度层间增强增韧。

颗粒层间增韧

颗粒层间增韧技术利用热固性树脂基体良好的成型工艺,将热塑性树脂颗粒或者刚性纳米粒子等增韧相引入复合材料层间区域[58],由于层间增韧颗粒具有较大的接触面积和有效的能量吸收结构,因此可以达到较好的增韧效果,日本东丽公司的T800H/3900-2 预浸料为国际上典型的热塑性颗粒层间增韧的碳纤维复合材料,通过将不同粒径的聚酰胺(PA)颗粒喷洒在预浸料表面实现层间增韧,其结构如图8 所示[59],其商业化产品已广泛应用于波音和空客的商务客机。

图7 PA-MWNTs杂化粒子/PES/EP共混胶膜增韧碳纤维复合材料制备示意图Fig.7 Schematic fabrication procedure of PA-MWNTs hybrid particles/PES/EP resin f ilm interlayer toughened carbon f iber composites

聚酰胺(PA)等热塑性微米颗粒的模量、耐热性较传统橡胶微球等增韧剂更优,能较大程度保持增韧复合材料的刚度与耐热性,故被广泛应用于层间颗粒增韧。PA 等热塑性颗粒通常不溶解于环氧树脂基体,其微相结构在固化反应过程中基本保持不变,最终在层间区域形成非连续的增韧相,通过诱发裂纹尖端的塑性变形,促使裂纹偏转吸收大量破坏能;同时热塑性颗粒中可反应基团与树脂基体的化学键合加强了界面结合,也可以大幅提高复合材料的层间断裂韧性[60-62]。ACC 团队通过柔性侧基的环氧树脂挠性主链设计、热塑性PES 微粉增韧的相分离结构调控和反应型热塑性PA 颗粒(平均粒径20µm)分散母液的制备,发明了高韧性环氧树脂的“三级增强增韧”技术,与碳纤维预浸料的热熔法成型工艺结合,以涂膜和复合过程中聚酰胺(PA)微米颗粒的剪切压延取向,预浸复合过程中对PA 颗粒的纤维筛滤效应,建立了反应性“离散颗粒”原位层间增韧的新方法[63],如图9所示。热塑性微粉PES 增韧相与环氧树脂形成半互穿网络结构,大大提高了树脂基体的柔性,增强了PA 微米颗粒裂纹偏转和终止的能力,实现了复合材料的层间断裂韧性和损伤容限的显著提高。热塑性颗粒的本征特性对增韧效果具有重要影响,优先选择表面粗糙以实现与树脂更好的相容性[64],窄粒径分布以保证层合板的面内性能[65],同时避免粒径过大而影响纤维取向以及过小导致难以在层间析出[66]。

除了PA 等热塑性颗粒,纳米粒子也可以作为层间增韧相,如零维颗粒(二氧化硅等)脱粘形成亚微米孔洞与孔洞塑性形变[67]、一维纳米粒子(碳纳米管等)的桥连作用[68]、二维纳米材料(石墨烯等)的片层间滑移及分离[69],均可以起到较好的裂纹阻滞和能量耗散作用,表面官能化则可以强化纳米颗粒与树脂基体的界面结合,有效促进应力传递,进一步提高颗粒的层间增韧效果[70]。ACC 团队自行制备了环氧化多壁碳纳米管(MWNTs-EP)/环氧树脂预分散体,将其喷涂于碳纤维预浸料层间,以MWNTs 的桥联作用阻止层间裂纹增长和促进应力传递,显著改善了复合材料的层间断裂韧性,并构建了层间三维导电网络[71],实现了功能化碳纤维复合材料的制备。

热塑性颗粒与纳米粒子的协同是层间增强增韧的重要方向,也是构建多层次界面结合和复合材料多尺度增强增韧的基础。ACC 团队也以热塑性聚醚酰亚胺(PEI)微粉和不溶性核壳橡胶(CRS)粒子增韧双马酰亚胺树脂,经碳纤维预浸复合中的纤维筛滤作用和固化过程中的反应诱导相分离,实现了PEI 微球/CRS 粒子对双马复合材料的层间协同增韧[72]。同样应用这个设计理念,ACC 团队还利用双马来亚酰胺(BDM)微米颗粒分散于较低粘度的液态共聚单体中,形成非均相双马树脂体系,然后进行涂膜和预浸复合,在纤维筛滤作用下双马微米颗粒铺覆于预浸料表面,如图9 所示,从而改善了双马预浸料的工艺性和铺覆性,建立了碳纤维/双马复合材料的前原位自增强技术[73]。此外,Zhou等[74]还发现以短切纤维与纳米粒子构建层间增韧相,同样可显著提升复合材料层间断裂韧性,证实了微纳米粒子协同增韧的优异性,突破了对增韧相的限制,也拓宽了微纳米粒子多尺度层间增韧的适用范围。

图8 T800H/3900-2碳纤维预浸料颗粒增韧示意图Fig.8 Schematic of particles interlaminar toughening of T800H/3900-2 carbon f iber prepregs

图9 基于剪切压延取向和纤维筛滤作用的反应性离散颗粒增韧和双马微粉前原位层间增强技术方法Fig.9 Methods of reactive discrete particles interlaminar toughening and pre-situ interlaminar reinforcing technique based on shear-calender orientation and f iber-bundle f iltration

热塑性增韧颗粒尺寸相对较大,致使其与热固性树脂基体间较难形成良好的浸润,且大部分不溶性热塑性颗粒与树脂基体的化学作用有限,因而热塑性颗粒与基体树脂间界面结合较弱,这也导致单一的热塑性颗粒加入几乎无法提升复合材料的层间剪切强度[75]。在湿热环境下,界面内应力与微裂纹的存在将导致复合材料的断裂破坏沿薄弱的颗粒-基体界面扩展,使复合材料的湿热性能保持率降低。纳米粒子与热塑性颗粒的协同引入,发挥了纳米粒子对纤维-树脂的界面增强作用,较大程度地改善了复合材料的层间剪切强度。纳米粒子的存在也限制了界面裂纹的扩展,尤其湿热条件下裂纹的偏转和钉锚作用的发挥,增加了裂纹扩展路径,较好地保持了复合材料的界面和湿热性能。

颗粒层间增韧技术利用热塑性颗粒或者刚性粒子增韧相对裂纹阻滞和能量吸收,可以实现复合材料层间断裂韧性和损伤容限的提高。为保证复合材料层合板面内力学性能,颗粒增韧添加量体积一般不超过25%,其中单一热塑性增韧颗粒可使复合材料层间断裂韧性提升45%~140%,CAI 提升25%~60%;而单一纳米粒子作为增韧颗粒在低含量(<5%)时有一定程度提升(20%~50%),然而含量的增加易使团聚现象明显,导致提升幅度下降;微纳米颗粒协同效应使复合材料层间断裂韧性在热塑性颗粒增韧基础上进一步提升20%~35%。与热熔法预浸料的制备工艺相结合,通过纤维的筛滤效应实现层间颗粒的均匀分散和离散颗粒的层间增韧,简化了喷涂工艺的二次成型过程;同时颗粒层间增韧技术对环氧树脂、双马来亚酰胺树脂等热固性树脂基复合材料均有明显的层间增韧效果,而且可以明显改善预浸料的工艺特性。ACC团队建立的反应性“离散颗粒”原位层间增韧的方法,已获得军民两用领域的应用,取得了一定的经济和社会效益。

结论

相比于复相树脂增韧技术,纳米纤维、胶膜和颗粒层间增韧技术在工艺性与增韧效果方面均有较大幅度提升,但3 种增韧手段也各有利弊。纳米纤维增韧技术在大幅提升层间断裂韧性的同时保持了复合材料层合板的面内性能,然而大规模生产存在技术难题,纳米纤维快速制造设备的出现将加快层间增韧插层的发展;胶膜增韧技术能较好地解决工艺性、增韧稳定性和面内性能之间的矛盾,然而胶膜的厚度控制是保证复合材料质量的关键;颗粒增韧技术成型工艺简单,是目前最为成熟、应用最广的层间增韧技术。依据“三级增强增韧”树脂体系的“离散颗粒”原位层间增韧和“离位”的胶膜增韧技术,已经实现碳纤维树脂基复合材料在航天航空等领域的工程化应用。

微纳米的多尺度层间增强增韧技术提供了复合材料综合性能进一步提升的空间,纳米填料的多尺度增强增韧效果优于传统的层间增韧技术,随着第3 代先进复合材料对高强、高韧、高模的协同需求,充分利用热塑性和热固性树脂以及刚性纳米粒子的各自特性,与层间增强、增韧、增刚的技术相结合,是多尺度层间增韧技术发展的新方向,也将推动第3代先进复合材料制造技术升级。