大采高智能化工作面控制系统的应用

白怡明

(中国煤炭科工集团 沈阳设计研究院有限公司, 辽宁 沈阳 110015)

0 引言

自2010年以来,我国陆续开展了煤矿井下智能化开采的研究与建设工作。到目前为止,国内已有40多个矿区基本实现了智能化无人开采,并达到了国际领先的煤炭行业智能化水平。但受限于技术,煤矿智能化无人开采的实践经验还不足,曹家滩煤矿仍依靠工作面采煤设备单机自动化的远程控制和工作面可视化监控两种技术结合的模式,智能自适应、自学习、自修正开采技术模式还处于理论阶段。为了实现煤矿智能化、无人化开采的目标,曹家滩煤矿秉承“少人则安,无人则安”的安全管理理念,同时考虑到矿井2-2煤层厚度高、倾角平缓、地质构造比较单一、容易开采等环境因素,经反复分析研究,现按照国家智能化、现代化煤矿的要求,设计了一套SAM型大采高智能化工作面控制系统。

1 大采高智能化工作面控制系统

SAM型大采高智能化工作面控制系统是一套井下工作面综合智能化解决方案。它是由工作面集中控制系统、设备姿态监测系统、智能化视频监控系统、通讯网络联络平台与工作面单机设备的自动化结合起来的一套控制系统[1]。将采煤工人由原来的高强度、高危险的井下工作面作业改在相对安全的顺槽监控中心,实现在顺槽监控中心对大采高采煤机、电液压支架、刮板输送机、顺槽胶带机、泵站、组合开关等综采设备进行远程操控[2],实现地面远程“一键启停”井下工作面运行,达到工作面“无人智能化”开采的目的。

1.1 系统组成

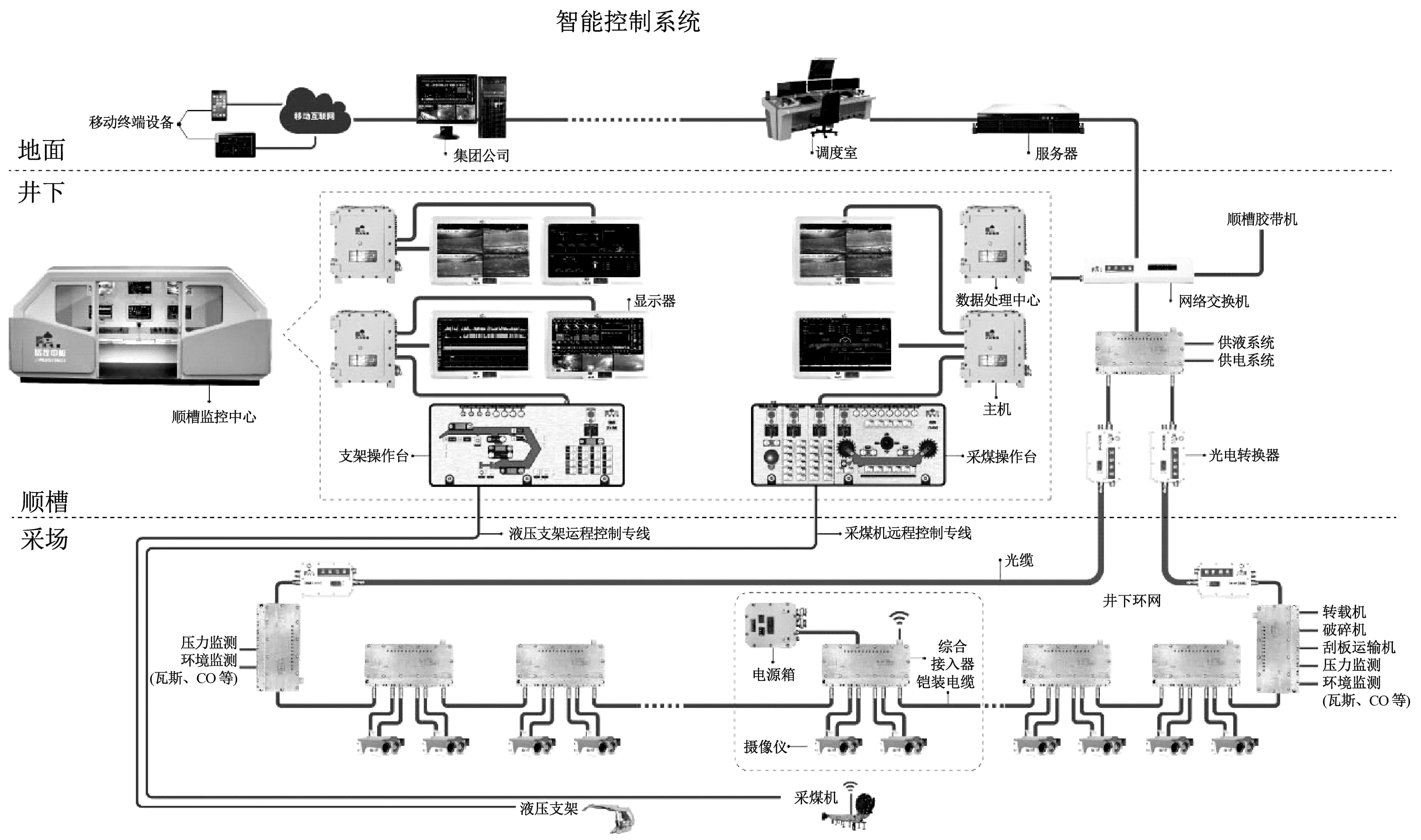

大采高智能化工作面控制系统包含顺槽监控中心和地面分控中心2部分,如图1所示。

1) 工作面顺槽监控中心。它主要是将大采高中各个单机自动化控制设备集成为一套一体化监控中心。该顺槽监控中心是智能化工作面控制的大脑。通过采煤机主机实时数据及工作面传输的现场视频,控制采煤机远程操作台来实现对工作面各个单机设备的控制。远程控制系统可以控制采煤机主机升、降、左牵、右牵、急停等动作,控制延时不超过500 ms。

2) 地面分控中心。利用井上下万兆以太环网,建立连接地面分控中心与井下工作面顺槽监控中心的桥梁,建立语音实时通信系统。利用三维可视化技术,在调度室内虚拟形成井下工作面的3D模型,实现在地面调度室内的集中控制及一键启停控制。

图1 大采高智能化工作面控制系统框架

1.2 系统原理

SAM型大采高智能化工作面控制系统是由工作面高清视频技术、工作面电液控制系统、工作面自动生产及环境监测协同控制、工作面以太网TCP/IP传输通信系统、远程控制平台等多系统组成的大型控制系统。它是一套可以通过顺槽监控中心和地面分控中心,对大采高工作面各个设备进行指挥、自动化控制及远程遥控的统一管理平台。通过就地、集中、远程三级管理平台,利用无线网络、通信、视频及数据采集等多系统异构数据融合技术[3-4],实现调度室远程控制井下工作面运行。井下工作面无人工作,少人巡检,为煤矿稳定高效生产提供了技术支持和安全保障。

2 软件设计

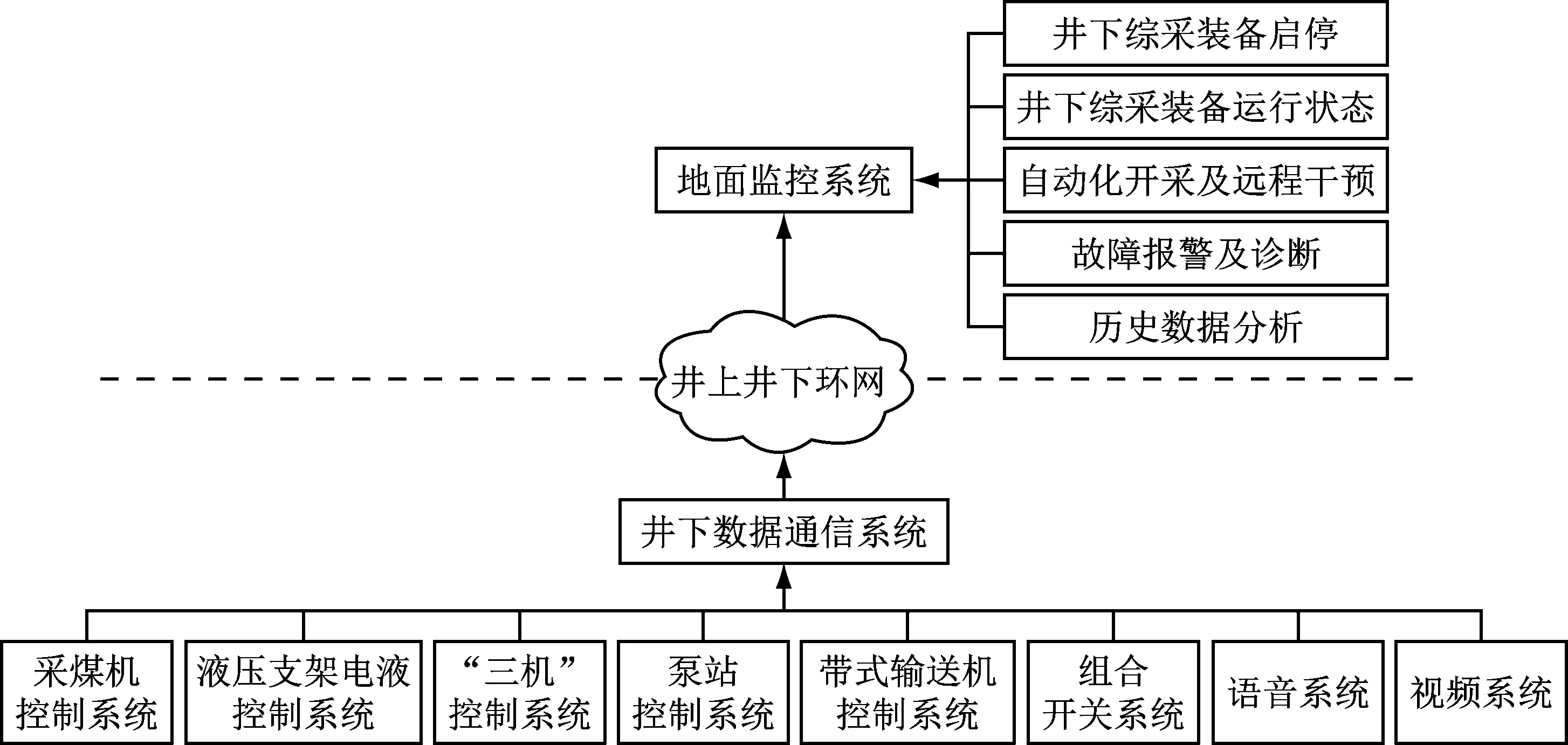

大采高智能化工作面控制系统包含一套PLC数据分析及逻辑控制软件[5]。利用通用接口协议采集工作面自动生产及环境监测等主要设备的工作参数、实时运行参数、视频系统参数、巷道内多种环境传感器的信息等。通过协同控制方式,达到采煤生产工艺的要求,采集自动生产及环境监测参数,依据各个设备的运行逻辑,分析其异构数据变化机制,并建立相应的控制逻辑。将采煤机控制、支架电液控制系统、工作面“三机”、乳化泵站等多系统有机结合,最终实现对大采高工作面采煤生产的智能化控制。软件流程如图2所示。

图2 软件流程

3 系统关键技术

3.1 工作面高清视频技术

根据大采高工作面主要设备情况,建立一套高清视频监控平台,实现在井下顺槽监控中心、地面分控中心对大采高工作面的全覆盖视频监控。高清摄像仪实时采集工作面情况并上传至监控后台,实现工作面可视化。每3台电液压支架安装1台侧壁红外高清摄像仪,每6台电液压支架安装1台云台摄像仪。云台摄像仪采用红外高清摄像仪,可以实现半全景180°旋转,仰俯75°范围。摄像仪信号通过以太网传输到工作面端头交换机,最终进入自动化后台和视频显示上位机。通过监控软件处理功能实现摄像仪移动式跟随技术,实时监测采煤机、滚筒在生产过程中进行的截割画面,与采煤机无缝结合。

3.2 工作面电液控制系统

大采高工作面的采煤工艺十分复杂,需要设计一套工作面电液控制系统[3]。它除了具有传统支架的控制功能外,还具有自动控制、自动移架、伸收尾梁、推移采煤机、自动喷雾等采煤功能。手动采煤时,由于工人操作位置离采煤口较远,不能及时观察到工作面的环境情况,因此影响了采煤效果,增加了采煤生产周期。

3.2.1 电液控制系统

工作面电液压控制系统可实现大采高工作面液压支架的自动化控制。选用多种工业以太网、485通讯等通用接口,实时对单机电液压支架、环境传感器、设备传感器等数据的采集,便于后台上位机软件系统对多种融合数据进行分析处理。

3.2.2 系统方案

1) 选用FHD500/31.5Z型电液控换向阀,流量为500 L/min,可满足采煤支架的多功能控制。整体插装式阀芯便于现场维护。

2) 选用ZDYZ26-Q型电磁阀驱动器,可实现对不超过30路功能的电液控换向阀的控制需求。

3) 选用GPD型矿用压力传感器,可实现对支架立柱下区压力的监测及电液压支架自动移架、伸收与推移的控制。

4) 选用GUH5-F型红外线发射器、GUH5-S型红外线接收器,可实现对采煤机实时采煤工作的定位、监测与自动控制等功能。

5) 选用FHJ12型矿用本质安全型多回路键盘,可实现对本机电液压支架、相邻支架顶梁、插板和后部喷雾的单动控制。

6) 选用KDW127/660/2.0型多回路矿用隔爆兼本质安全型电源稳定模块,可为电控系统提供两路12 V/2 A的稳定供电。

7) 配备SAC-I型隔离器,可实现供电及控制系统的供电隔离、信号耦合等功能。

3.2.3 系统特点

1) 电液控换向阀可实现对大采高工作面支架支撑质量的控制。

2) 采用电液压支架控制系统控制主机和多功能本质安全型键盘多控方式的采煤系统,操作人员可以在顺槽监控中心根据高清视频监控系统反馈的现场视频画面与环境传感器的实时数据,进行采煤操作。这有效地降低了操作人员的工作强度,提高了采煤效率。

3) 电液压支架控制系统控制主机可提供多功能控制的键盘操作,最大限度地满足在控制面板上直接控制支架的动作。

4) 电磁阀控制装置可安装在电液控换向阀上,实现系统高度整合。

5) 多回路矿用隔爆兼本质安全型电源稳定模块可提供大功率稳定输出,满足电控系统对供电的需求。

3.3 工作面以太网TCP/IP传输通信系统

由于大采高工作面成套设备系统种类繁多,相互关联且配合运转,所以对设备的运行顺序、响应速度、正确性、稳定性等要求高。目前各设备厂家生产的产品接口方式及通信协议五花八门,难以形成统一的通用平台协议标准,造成设备与设备之间通信不畅及误动作等。

基于工业以太网TCP/IP的融合技术[6],本矿设计要求工作面所有设备均需要支持EtherNet和TCP/IP通讯协议,研发新一代工作面自动化通信平台。系统主要优点为:

1) 系统兼容性和适应性好,能够很好地处理目前大采高工作面多种系统和机电设备相互之间的通信和操作问题。

2) 工业以太网TCP/IP使用的是标准的以太网接口,开放性好,能够支持目前国内多个厂家生产的设备,安装调试快速且方便,稳定性高。

3) 工业以太网TCP/IP能够支持大数据量的远距离传输。

4) 数据的稳定及安全传输,能够保证大采高工作面智能化系统的实现,使智能化系统运行可靠。

4 实际应用分析

曹家滩井下无人智能化工作面控制系统的自动化程度达到95%以上,整套设备运行稳定可靠。采煤设备实现了远程集中控制,采煤机记忆切割采煤技术,电动液压支架自动跟机移架和推溜,设备联动闭锁控制,可以实现监控中心对采煤机、电液压支架及工作面的故障诊断。工作面多系统异构数据的有机结合,实现了地面调度指挥中心“一键启停”和远程控制工作面生产,大采高工作面开采变得更加连续高效、安全可靠。

生产时,工作面无人跟机作业,工作面的作业人数由原有的15人减少至现在的4人,实现了减人提效的目标。同时,仅有的4名井下工作面人员从设备工、操作工变成了巡视工和监控员。其中:巡视工负责巡检电液压支架、采煤机的工作状态,如果发生紧急事故,紧急停机并联系人员解决事故;监控员负责电液压支架操作台和采煤机操作台的远程控制,以及启停大采高工作面设备。这大大降低了井下工作面工人的劳动强度,改善了工人的作业环境,提高了工人的幸福指数。

5 结论

本文概述了大采高智能化工作面控制系统在曹家滩煤矿中的应用,目前该设计项目已经完成建设及安装调试工作,在井下运行稳定。大采高智能化工作面控制系统在运行期间得到了业主的一致好评,取得了较大的经济效益,降低了井下员工的劳动强度,为井下的安全生产提供了坚强有力的保障。曹家滩智能化工作面树立了我国煤矿行业的新标杆,为大型智慧矿山安全高效生产提供了保障,大力推进了我国煤矿行业智能化发展的进程。

煤矿井下工作面智能化无人开采在实际应用中,仍然有改进和发展的空间。井下智能化无人开采是煤矿行业的重大技术方向及行业升级的重点。未来智能化系统的研究,需要加强实现智能自学习开采模式,通过采集采煤工作面的单机自动化系统、各个环境监测传感器、设备感知传感器等数据,编写分析决策数据仓库,智能分析多信息融合的工作面,实现工作面找直,煤岩识,测量等功能;开启自适应、自学习功能,自动编写采煤机截割模型和电液压支架全程自适应跟机、综采控制指令,最终传输给采煤工作面各个单机设备。这种控制模型可以为采煤设备提供执行系统。通过大量的工况传感器、激光扫描、红外视频、地质勘探等数据感知及多源异构数据与三维仿真手段,最终形成“感知—分析—决策—控制”闭环。随着科技水平的提高和创新,未来将实现煤矿智能化无人高效开采、绿色安全的智慧矿山。