液压铲负载敏感流量分配特性研究

姜 鹏,王占武,关 旭,张金龙,邹 伟,吕秀梅

(1.辽宁瀚石机械制造有限公司,辽宁阜新 123000;2.辽宁北辰液压气动有限公司,辽宁阜新 123000)

目前液压铲大多采用全液压驱动模式,为了节约能量、降低油温和提高控制精度,及使同步动作的几个执行元件在运动时互不干扰,较先进的液压铲都采用了负载敏感泵与比例负载敏感多路阀技术[1]。目前液压铲常用的流量分配系统可根据压力补偿阀在液压回路中的位置,可以将负载敏感系统分为阀前补偿系统,即传统的LS 负载敏感系统和阀后补偿的负载独立流量分配的LUDV 系统[2]。

1 阀前压力补偿

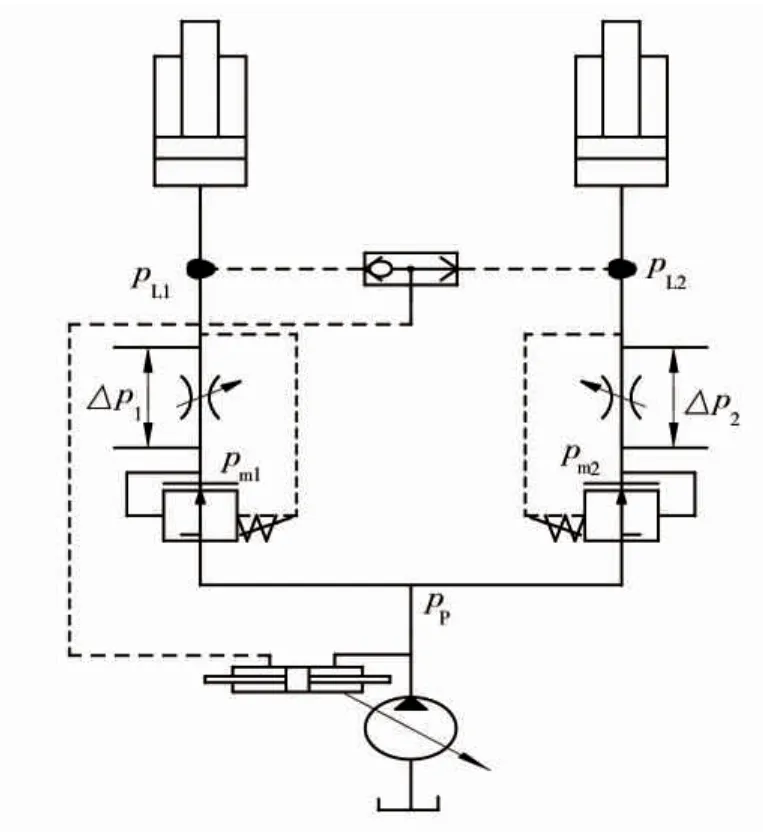

阀前压力补偿系统是负载敏感系统传统的压力补偿法,能够使各工作油口均可按主机构执行元件的要求,提供相应的流量,且保证执行机构的工作速度不受负载变化的影响[3]。阀前补偿全负载敏感多路阀基于调速阀的工作原理。调速阀由定差减压阀和节流阀2 部分组成。负载敏感阀中的压力补偿器相当于调速阀中的定差减压阀,比例换向阀可以控制阀的开口度,相当于调速阀中的节流阀。阀前补偿控制系统如图1,定差减压阀(压力补偿阀)位于主阀节流口之前,压力补偿阀弹簧腔测压力为该回路的负载压力,但是负载敏感泵的负载敏感阀引入的压力为该系统通过梭阀比较后的最大负载压力。

当通过所有阀的流量小于变量泵所提供的流量时,即流量没饱和时,通过的流量分配阀进入液压缸的流量可由式(1)得出[4]:

式中:Q 为通过阀的流量,m/s;Cd为流量系数;A为阀的面积,m2;ρ 为油液黏度,kg/m3;△p 为阀前后压差,Pa。

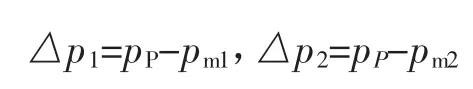

主阀节流口两端压差△p 为:

图1 阀前补偿控制系统

式中:pL1、pL2为系统负载压力,Pa;pm1、pm2为节流阀前压力,Pa。

因为压力补偿阀为定差减压阀,所以无论负载如何变化△p1=△p2,因此通过流量分配阀进入液压缸的流量与负载无关,只取决于节流阀的开口度从而保证了执行元件的运行相对速度不发生改变。

当多个执行器同时动作,流量需要超过泵的供油流量(即流量饱和)时,高负载侧节流阀口两端压差下降,达不到补偿阀的设定压力,此时,补偿阀失去作用,系统进入流量饱和状态[5]。使得几个机构不能同时动作,影响工程机械正常工作。这是传统负载敏感系统的明显缺点。

2 阀后压力补偿

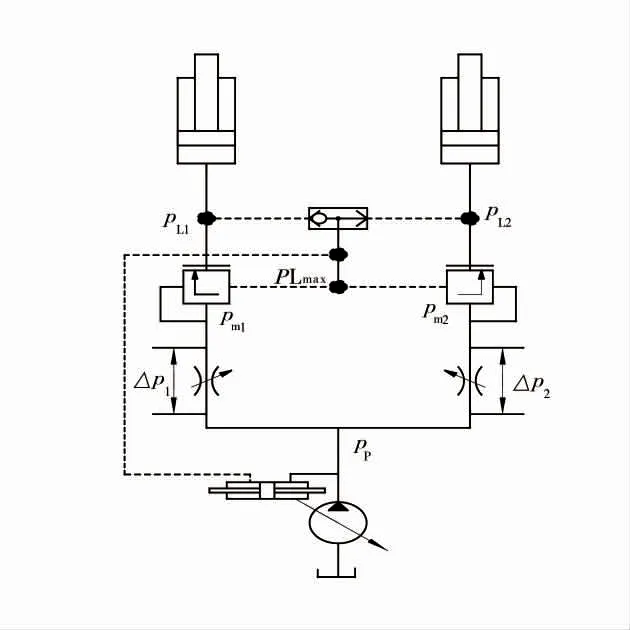

阀口压力补偿负载敏感系统,即LUDV 系统,LUDV 表示与负载压力无关的流量分配[6]。在阀口压力补偿负载敏感系统中,压力补偿阀基于比例溢流阀原理。比例溢流阀(压力补偿阀)位于主阀节流口之前,压力补偿阀弹簧腔压力和负载敏感泵的负载敏感阀引入的压力均为该系统通过梭阀比较后的最大负载压力,阀后补偿控制系统如图2。

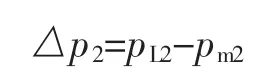

当通过所有阀的流量小于变量泵所提供的流量时,即流量没饱和时,液压油经过主阀节流口的两端压差。

式中:pP为泵口压力,Pa;pm1、pm2为节流阀后压力,Pa。

图2 阀后补偿控制系统

在压力补偿阀的作用下pm1=pm2,此时△p1=△p2,同时负载压力通过梭阀比较后,将压力传导至变量泵负载敏感阀,变量泵负载敏感阀设定压力△p=pPpLmax,所以△p1=△p2=△p,主阀节流口两端压差等于变量泵的负载敏感阀的设定压力。因此通过主阀的流量只取决于阀的开口度,和系统的负载无关。但是这时泵的负载敏感阀设定的△p 压力会直接影响进入液压缸的流量大小[7]。

当通过所有阀的流量大于变量泵所提供的流量时,泵的压力控制器失效,泵此时只受功率控制器调节,高负载侧的压力通过梭阀比较后,将压力同时传到低负载和高负载侧补偿阀的控制腔,补偿阀全开,节流阀后的压力也等于最高负载压力[8]。随着不饱和度的增加,泵的出口压力pP逐渐减小,△p1和△p2也随之减小,但是流阀后压力pm1、Pm2等于最高负载压力,所以△p1一直等于△p2,并且大小取决于系统的最大负载。所以通过流量分配阀进入液压缸的流量仍然取决于节流阀的开口度,从而按照阀的开口度将流量分配到液压缸,保证执行元件的相对运行速度不发生改变[9]。

3 液压铲液压系统

由于液压铲工作条件负载,流量波动较大,目前使用的液压铲多为压力阀前补偿的负载敏感阀。在使用过程中,当流量需求量较大时候,会出现明显的争流现象。为了解决争流现象,选择带有LUDV 压力补偿器M7-25 系列的全负载敏感比例多路阀,搭载A11V 系列负载敏感泵,重新设计液压系统。

选择A10VO140+A11VO140 系列串泵作为液压正铲的主要动力源,为液压系统提供动力,控制方式DFLR 的A10VO 系列变量泵,具有负载敏感-压力切断-恒功率控制功能,可以满足液压铲复杂工作的要求。

当系统启动时,压力切断阀DR、负载敏感阀FR阀处于右位,变量缸无杆腔与油箱通路,大摆角状态;当负载加大至变量初始拐点阶段:X 口节流口压差不断增大,压差大于负载敏感阀FR 阀弹簧设定压力时(力士乐规定FR 弹簧压力为1.4~2 MPa),FR 阀处于左位,变量缸有杆腔进入油液,摆角减小,排量减小,呈现压力增加排量减小状态即负载流量压力匹配作用。此时DR 阀未起作用,处于右位,当负载压力到达变量初始观点后,FR 继续负载流量匹配工作,同时LR 减压阀(恒功率控制)起作用,控制斜盘摆角度满足压力、流量的乘积即功率保持恒定,具体原理是压力增加,流量相匹配的较少,形成压力、流量1 个增加1 个减少的匹配线性关系,从而保证功率是恒定的;达到压力切断阶段时,当系统负载压力到达泵设定的压力切断数值(DR 弹簧预设力)时,DR 左位导通,此时排量减少,较少到几乎为0(泵体会有少许排量以满足泵本身的内泄漏)时,泵处于恒压状态,系统压力不会随负载而继续提高了,这样实现了压力切断[10]。

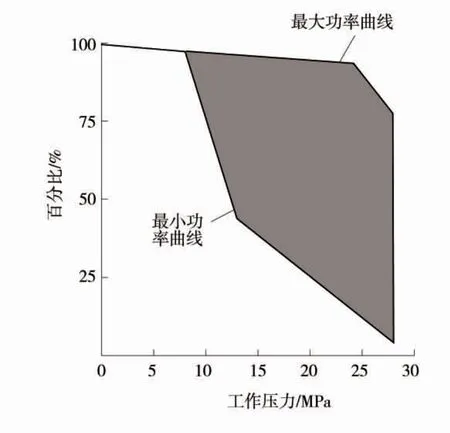

功率曲线如图3,最大功率曲线是DR 阀、FR 阀起作用时泵体输出功率曲线,即DFR(31 系列)作用。最小功率曲线是DR 阀、FR 阀、LR 阀共同作用时泵体输出的功率曲线,即DFLR(31 系列--外控恒功率)作用。可见中间阴影部分是2 种控制形式DFR、DFLR 在节能方面的差别,很明显DFLR 比较节能[11]。

图3 功率曲线

为此,选用M7-22 系列负载敏感阀、平衡阀等控制原理以及行走马达、液压油缸、液压附件等搭建液压铲的液压系统,液压铲液压原理图(略)。

4 结语

A11VO 系列负载敏感泵和M7-22 系列负载敏感多路阀组合使用,搭建了基于负载敏感的液压铲阀后压力补偿流量分配系统,并对此套液压系统在改造的液压铲中进行试验应用。试验结果表明,采用阀后压力补偿系统的液压铲不再有争油现象,动作更加平稳,LUVD 系统和LS 系统相比,在实现多执行元件同时而不受负载影响,LUDV 系统具有更好的抗流量饱和特性。