伊敏露天矿连续系统初期布置方式优化

刘金强,刘清勋,张 波,潘 博

(华能伊敏煤电有限责任公司伊敏露天矿,内蒙古呼伦贝尔 021134)

伊敏露天矿正处在由二采区向三采区转向过渡时期。由于此区域地质赋存条件变化(煤层变薄,同时有剥蚀区存在),在露天矿剥采工作面转向推进的过程中,剥采比增大,剥离运距增大[1-3],增加了单斗-卡车工艺燃油、轮胎成本。结合伊敏煤电公司“煤电联营”的优势,根据伊敏露天矿赋存条件、气候条件,对剥离工系统进行改造,通过使用自动化程度高的连续工艺代替部分单斗-卡车工艺[4-5],以保障伊敏露天矿的可持续发展。

1 地质赋存条件

伊敏露天矿地层分布为第四系、新近系和伊敏组,剥离物自上而下依次为:①第四系:主要由黑褐色腐殖土,黄色砂质黏土、黏土、黄褐色粉细砂组成,与下伏第三系呈不整合接触;②第三系:主要由灰白-灰褐色砾岩,含砾粗砂岩、灰黄色泥岩夹灰白色砂砾岩、细砂岩,黄、灰、灰褐、红褐色泥岩(含白色砾石)组成,岩石多为泥质胶结,较松散。

根据伊敏露天矿最新岩土物理力学性质实验研究,第四系粉细砂密度1.93 t/m3,抗压强度为0.147~0.539 MPa(1.5~5.5 kg/cm2),硬度较软。伊敏露天矿的剥离物赋存条件可应用连续系统。

2 连续系统初步设计布置方式

2.1 连续系统初步设计方案

连续系统用于剥离生产,工作面带式输送机布置于654 m 水平,主要开采第四系表土及下部部分泥岩,由于采区转向,系统布置分为2 个阶段。

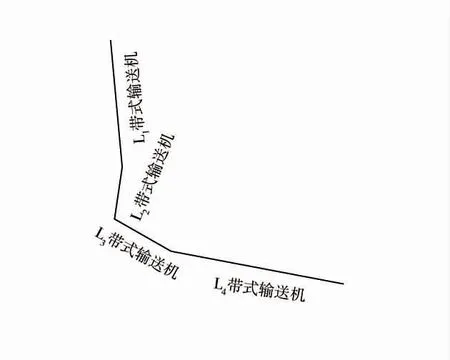

1)第1 阶段:连续系统初期,亦即扇形转向初期。系统初期通过西北帮将剥离物排至露天矿内排土场(采煤602 带式输送机北部),加高内排土场,由于排弃位置距离剥离工作面2 km,采用轮斗-转载机-工作面带式输送机-端帮带式输送机-排土工作面带式输送机-排土机的布置方式[6],其排土场最终排弃标高为725 m,此套系统与采煤系统西端帮带式输送机交叉,轮斗连续系统带式输送机需要跨越采煤带式输送机(采用栈桥方式跨越)。剥离物通过轮斗挖掘机挖掘,经转载机给入采掘工作面654 m水平的L1移动式带式输送机,经654~670 m 水平端帮L2半固定式带式输送和跨越601、701 带式输送机的L3带式输送机输送,转载给布置在内排土场710 m 水平排土工作面的L4移动式带式输送机,经卸料车转载,由排土机排弃,连续系统初期布置图如图1。

图1 连续系统初期布置图

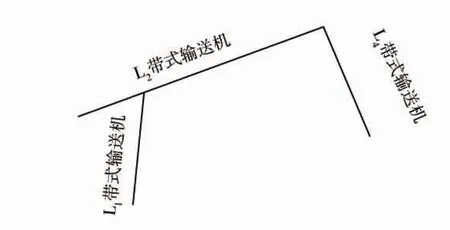

2)第2 阶段。待二采区排土场排满后,连续系统需搬迁至三采区,采用平行推进的作业方式,排土机布置于710 m 水平,选择上、下排相结合的作业方式。连续由3 条带式输送机组成,即采掘工作面L1移动式带式输送机,沿北侧地表境界布置的L2半固定式带式输送机,以及追踪内排土场排土工作面的L4移动式带式输送机,系统搬迁后布置图如图2。

图2 系统搬迁后布置图

2.2 连续系统初步设计方案

2.2.1 初步设计方案与实际生产的关系

1)采区推进关系。根据初步设计,L1带式输送机布置于2017 年采剥计划区域内,设计作业位置已滞后于2017 年年末地表采剥位置,按照项目进度安排连续系统于2019 年试运行,实际位置与设计位置的时空关系发生变化,需进行位置调整,调整后三采区工作线长度约1 500 m(原设计L1长度1 890 m),工作线较短。系统初期作业2 年后,L1带式输送机将掘进到L3带式输送机西侧,L2带式输送机将缩减到最短,L1与L2带式输送机搭接较为困难,同时在每次移设时需增加L1与L2带式输送机搭接位置的辅助工程量,连续系统需要进行大搬迁。

2)排土关系。初步设计中,连续系统初期为扇形转向作业,排土场布置于二采区;而实际生产中在2017 年内排土场已经延伸至三采区,在2018 年排土场追踪至三采区。同时,初步设计排土布置于内排土场710 m 水平进行扇形转向推土作业,现内排土场受1#破碎站位置影响,内排土场边坡角度为12°,现内排土场位置为最终帮,L4带式输送机将无法持续扇形转向作业。现阶段内土排场710 m 水平已进行排土,连续系统排土机下排已无空间,仅可上排15~725 m 水平,排土容量约1 100 万m3,连续系统初期运行可排土1.5 年左右,届时需对连续系统进行改造(即大搬迁)。

2.2.2 影响因素

1)影响因素与三采区生产规划的关系。在进入三采区后,受到采区地表边界变化,随着采区扇形转向剥离工作线长度逐步缩短,在2019 年达到最小值1 600 m。针对二、三采区地质结构变化,剥离、采煤工作线逐渐变短情况,进行三采区生产规划设计。同时针对运煤通道的优化方案,将破碎站输煤带式输送机布置于二采区内排土场,与连续系统初期布置方式相互制约。

2)栈桥工程。根据初步设计布置方式,L3带式输送机是通过栈桥跨越601、701 带式输送机,需修建1 座钢结构栈桥,同时需对601、701 带式输送机两侧边坡稳定性进行治理,来提高栈桥的安全稳定性,增加系统初期投资。

3)系统搬迁影响及工程位置准备。二采区内排土场排满后及连续系统掘进位置受限,需将连续系统搬迁至三采区,其中L1带式输送机头尾互换、L2带式输送机布置于三采区北帮、取消L3带式输送机(及栈桥)、L4带式输送机调整至采区北帮追踪排土,系统大搬迁预计3~5 个月,将增加矿山建设工程、占用生产设备、影响连续系统生产、制约露天矿生产效率。L2带式输送机布置端帮654~672 m 水平位置,需提前完成西端帮的扩帮,剥离工程量约200万m3。

4)除灰运输系统。除灰运输系统通过跨越602、702 带机道,将灰渣运至内排土场排弃。除灰运输系统与L4带式输送机存在交叉,当排土机作业时将拦截680 m 水平桥涵运输通道,除灰运输通道需进行改线,增加露天矿建设工程。

综合以上因素分析,结合伊敏露天矿生产现状,按连续系统初期布置方案进行布置,将影响连续系统的初期运行,届时将与生产相互制约,需对连续系统初期布置方案进行优化。

3 连续系统初期布置方案优化

3.1 连续系统优化布置方式

结合伊敏露天矿生产现状及发展趋势对连续系统布置方案进行优化,将三采区工作线调整为“倾斜平行推进”的作业方式,采煤工作线由扇形推进逐渐调整为平行推进,半连续工作线采用L 型布置[7-8],通过延长半连续系统601 带式输送机和2#带式输送机长度,将半连续系统带式输送机逐渐向三采区平行推进工作线过渡,在此基础上需要重新调整轮斗系统布置方案。

将工作面L1带式输送机布置在标高654 m 水平,沿三采区西北帮地表境界672 m 水平的L2带式输送机,通过三采区东帮靠近地表境界位置672~685 m 水平排土工作面的L3带式输送机,以及内排土场北侧标高685 m 水平排土工作面的L4带式输送机及卸料车和排土机。

剥离物经轮斗挖掘机挖掘,经转载机带式输送机给入采掘工作面L1带式输送机、经L2和L3带式输送机输送,进入排土场北部,转载给布置在排土工作面的L4带式输送机,经卸料车转载,由排土机排弃。连续系统初期采用平行推进,排土机直接布置在追踪内排土场的排土台阶,由西南向东北方向扇形排弃(后期平行排弃),排土机布置在685 m 水平,采用上排方式作业,上排20~705 m 水平。

3.2 系统优化后的优势

1)连续系统采用端帮带式输送机的布置方式,三采区工作帮可采用倾斜平行推进的作业方式,保证了剥离和采煤工作线长度,利于生产组织。

2)连续系统将采用平行推进的作业方式,可增加连续系统移设一次的可采量,发挥连续系统的生产效率。

3)将排土工作线布置于三采区排土场685 m 水平,进行扇形排弃,上排20 m,排弃最终标高705 m。布置方式与初步设计中的搬迁后布置方式相一致,排土标高较初步设计上调5 m,释放排土场下部空间。同时,排土位置主要在三采区追踪内排土场东南侧远端位置,减少了部分排土运距。

4)除灰运输系统可采用原运输通道,无需调整除灰运输系统,减少了矿山建设工程。

5)由于剥离已全部进入三采区,采煤台阶在二采区,三采区排土空间紧张,二采区内排土场剩余排土空间较多,需将三采区剥离物运输至二采区内排土场。通过620 m 水平和640 m 水平桥涵进入二采区排土场排卸,但西帮620 m 水平和640 m 水平2条运输通道通过能力有限,可通过在600 m 水平或610 m 水平架设跨越601、701 带式输送机的桥涵,将端帮运输通道增加至3 条,增加采区过渡期间的端帮使用条件,降低二采区自营排土运距,有利于排土分流。

4 结语

通过对连续系统初期布置方案的优化,减少了连续系统初期栈桥、边坡治理、系统搬迁等工程,有效降低了系统的初期投资。同时,解决了伊敏露天矿转向过渡期间采掘工作线长度、排土场排土分流、端帮汽车运输通道、端帮边坡稳定性等关联问题,确保了连续系统的稳定运行,提高连续系统的生产效率。