高速切削钛合金的硬质合金材料低温固相烧结技术研究

陈胜男,刘安虎

(株洲华锐精密工具股份有限公司,湖南 株洲 412000)

由于钛合金材料自身切削加工性能的影响,一般刀具参与切削部位的结构都需要特殊设计,例如刀具的刃口结构,前角和导屑台等槽型结构,才能保证切削的稳定性[1]。由于生产成本过高,刀具结构设计复杂,参数控制非常严格等问题,通常情况下,可以考虑通过改变硬质合金刀具自身材料性能来提高切削钛合刀具的切削加工性能。硬质合金用做金属加工刀具材料的数量最大,可制作车刀、铣刀、螺纹刀、钻头等。其中钨钛钴类硬质合金适于钢,铸铁等黑色金属的长切削加工。在同类合金中,钴含量较多的适于粗加工,钴含量少的适于精加工。通用类硬质合金对于不锈钢等难加工材料的加工寿命较其他硬质合金长得多。我国切削工具的硬质合金用量约占整个硬质合金产量的三分之一,其中用于焊接刀具的占78%左右;用于可转位刀具的占22%左右;而数控刀具硬质合金仅占可转位刀具用硬质合金的20%左右。考虑到硬质合金热传导性能较差,在加工过程中产生的热量会被刀具完全吸收,因此要求刀具具有很好的散热性能[2]。低温固相烧结技术作为硬质合金烧结加工方面的热门技术,结合张凤林博士对硬质合金刀具在低温固相烧结过程中对脱碳现象机理以及烧结动力学内容的深入研究,作为科技开发计划项目“精密加工机床的超精细硬质合金刀具”(项目号0124578)和“十五”科技计划重大项目“机械合金化合成纳米复合材料及产品开发的关键技术研究”(项目号A12050751)的一部分,本文针对高速切削钛合金的硬质合金刀具材料的低温固相烧结技术进行如下研究。

1 高速切削钛合金的硬质合金刀具低温固相烧结技术研究

高速切削钛合金的硬质合金刀具主要以烧结碳化钨的形式存在,是将碳化钨颗粒粘接到钴和或镍粘结剂基体上,以一种或几种难熔碳化物,如:碳化钨、碳化钛等的粉末为主要成分,加入作为粘接剂的金属粉末,经粉末冶金法而制得的合金。本文通过研究低温固相烧结技术,致力于制备出高质量的高速切削钛合金的硬质合金刀具。

1.1 硬质合金刀具低温固相烧结机理

可以将运用低温固相烧结技术制备高速切削钛合金的硬质合金刀具的过程称为粉末冶金,通过制取金属粉米结合烧结工艺将硬质合金粉末制成刀具[3]。硬质合金刀具低温固相烧结的机理可分为:首先,制取硬质合金原料粉末;再通过将硬质合金原料粉末压制成具有一定槽型结构的刀具毛坯;将具有刀具形状的毛坯在低温下进行烧结;最终,得到具有化学、物理以及力学性能的硬质合金刀具。在硬质合金刀具低温固相烧结时,最佳烧结温度保持在1250℃~1280℃,最高不能超过1340度,并且在1200℃以上高温保持3min~5min以上,然后进行冷却,所谓共晶温度是指缓慢升温时,烧结体中开始出现共晶液相的温度,对于WC-CO类合金在平衡烧结时的共晶温度为1340℃,根据烧结中硬质合金的粉末固化程度,保证其致密化开始温度总是低于共晶温度,使硬质合金刀具能够在更低的温度条件下固相烧结直至致密化彻底完成。

1.2 硬质合金刀具低温固相烧结的脱碳现象

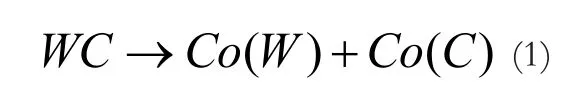

结合目前国内对于硬质合金脱碳现象的研究,由于高速切削钛合金的硬质合金刀具相区的碳含量范围很窄,因此,导致硬质合金刀具低温固相烧结过程中很容易出现脆性的脱碳相,而脱碳相就是能够直接危害高速切削钛合金的硬质合金刀具硬性的主要因素。可以将硬质合金刀具低温固相烧结的过程看作是以一定的溶解度为基础,WC在Co液相中的溶解-析出的过程[4]。在实际低温固相烧结时,有部分WC溶解进入Co相中,并且溶解的WC以原子状态W和C存在于Co相中,硬质合金刀具低温固相烧结的脱碳现象可以用公式进行具体表示,如公式(1)所示。

通过公式(1)可知,在Co相中的W和C的溶解量取决于混合料中总的碳含量以及低温固相烧结压力以及炉内气氛等因素。在溶解-析出过程中,一旦低温固相烧结条件使高速切削钛合金的硬质合金刀具的Co相中有较多的碳,可以通过Co相使硬质合金刀具中各部分碳达到均衡[5]。除此之外,当硬质合金刀具的本身少碳或者低温固相烧结气氛是脱碳气氛,就必须通过WC在Co液相中的溶解-析出的过程最大限度上避免由于脱碳现象形成较多的脱碳相,从而影响硬质合金刀具的硬度。

1.3 消除脱碳相

为了在低温固相烧结后能够获得无脱碳相的高速车削钛合金硬质合金刀具,本文采用尝试法在硬质合金粉体中添加游离碳来消除脱碳相[6]。考虑到硬质合金粉体细化到一定程度,很容易发生团聚现象。因此,球磨到一定程度就无法再通过球磨的方式来降低硬质合金粉体粒径。这样一来,很难准确测出球磨后硬质合金刀具的含氧量[7]。由于脱碳相的组织较为疏松,且WC颗粒比较细小,通过增加游离碳的添加量,脱碳相组织逐渐紧密起来,同时硬质合金刀具中的脱碳相所占的比例也逐渐减少。通过添加10组不同游离碳的尝试实验,并对添加10组不同游离碳经过低温固相烧结后的硬质合金刀具进行X射线衍射分析,发现在添加2.4wt%游离碳时,低温固相烧结后的硬质合金刀具中没有脱碳相,能够获得最佳的综合力学性能。因此,有理由相信在低温固相烧结技术中使用2.4wt%游离碳,在硬质合金低温固相烧结温度下,碳的活性比较大,容易迁移,所以碳浓度比较一致,能够消除脱碳相。

2 实验

2.1 实验准备

本次实验对象为SP21硬质合金实验条,尺寸规格为5.25mm*6.5mm*20mm的长方体,采用小型液压机压制后低温固相烧结,制成10组试验条。硬质合金刀具的硬度越高意味着其质量越好,高硬度的硬质合金刀具颗粒度小,且刀具密度较高,传热性能更佳。为此,本次实验针对硬质合金刀具材料的硬度进行数据采集,采用维氏硬度检测方法,对10组PS21实验条进行维氏硬度测量。分别使用传统烧结技术制备的硬质合金刀具以及本文设计烧结技术制备的硬质合金刀具进行对比实验,设置传统烧结技术制备的硬质合金刀具为实验对照组,从而得到有效的硬度实验结果。

2.2 实验结果分析与结论

根据上述设计的实验步骤,采集10组实验数据,将两种烧结技术下的硬质合金刀具硬度进行对比,硬质合金刀具硬度对比结果,如下表1所示。

表1 硬质合金刀具的硬度对比

通过表1可得出如下的结论:运用本文设计的烧结技术制备的硬质合金刀具硬度最高可达1870HV3,实验对照组为1654HV3,设计的烧结技术制备的硬质合金刀具硬度更高,可以制备出高硬度的高速切削钛合金的硬质合金刀具材料。通过实验结果对比表明,本文所设计的烧结技术其各项功能均可以满足制备高速切削钛合金刀具的硬质合金材料的总体要求,表现出很好的性能优势,可以广泛应用于高速切削钛合金的硬质合金刀具材料制备方面。

3 结语

本文通过设计低温固相烧结技术,消除脱碳相,提高硬质合金刀具的硬度、耐磨性以及红硬性,硬质合金低温固相烧结后硬度可达1870HV3,在900℃~1000℃能保持高硬度,并有优良的耐磨性。与传统烧结技术制备的硬质合金刀具相比,切削速度可高4倍~7倍,寿命长5倍~80倍。因此,通过本文提出的低温固相烧结技术,可以满足制备硬质合金刀具的实际需求。虽然现阶段高速切削钛合金的硬质合金刀具仍处于不完全成熟的阶段,但是硬质合金刀具材料将随着低温固相烧结技术的不断成熟而逐步优化,是指日可待的。希望通过本文研究,能够为高速切削钛合金的硬质合金刀具低温固相烧结技术方面的研究提供一定的借鉴意义。