1500MPa超高强度钢热处理工艺研究

衣江华

辽宁衡业高科新材股份有限公司 辽宁鞍山 114000

1 序言

随着工程机械制造业的迅猛发展,使得低成本、轻量化和高安全性的工程结构钢被人们重点关注,其中超高强度钢板在矿山机械、汽车和船舶等领域的应用越来越广泛,近年来在一些国防领域也有涉及[1-3]。在此背景下,抗拉强度为1100~1700MPa的低合金高强度钢或超高强度钢进入了人们的视线,它既可满足较高强度的性能要求,又具备一定程度的塑韧性,并且由于合金含量并不高,使其成本也较为低廉,是一种高性能、低成本的优质钢材。该钢种常采用淬火加回火工艺处理,此方法易导致钢板厚度方向硬度值相差较大以及钢板平直度较差等缺陷,严重影响了产品的使用寿命[4-6]。辽宁衡业高科新材股份有限公司以1500MPa超高强度钢为研究对象,针对这些问题进行了技术创新,设计出一套拥有自主知识产权的连续热处理生产工艺,即开平、加热、淬火、回火及矫直等工艺环节在一条生产线上实现。该工艺具有生产效率高、钢板性能优异和板形质量好等优点,拥有良好的市场应用前景。

2 试验材料和方法

2.1 钢材化学成分

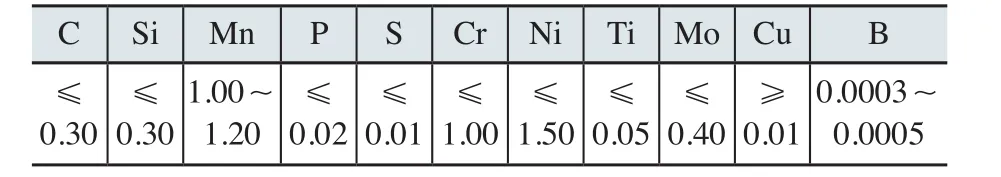

试验材料选用某钢厂生产的板厚3mm的1500MPa热轧态钢板,由于国内还没有制定出关于1500MPa超高强度钢成分的标准,因此目前钢板成分参考GB/T 24186—2009并综合客户对产品性能的具体要求进行设计,具体化学成分见表1。

表1 试验用超高强度钢化学成分(质量分数)(%)

合金成分对于钢板的性能起到至关重要的作用,为了避免出现淬火脆性,wC控制在0.3%以内,Si、 Mn是钢材中最常见的成分,Si能改善钢的延展性和韧性,Mn可溶于铁素体,起到固溶强化的作用,是提高强度的廉价有效元素。Mo能降低回火软化程度,Mo、Cr的加入能增强钢的淬透性、抗腐蚀及抗氧化性能。一定量Ni元素的加入,可显著地提高残留奥氏体含量及稳定性,保证钢材具有较好的延韧性[7]。钢中的B是晶界偏聚强烈的一种元素,能有效降低奥氏体的晶界能,少量B元素即可起到大量合金元素的作用。此外,钢中还添加了少量Cu、Ti元素。

2.2 钢材的热处理生产工艺

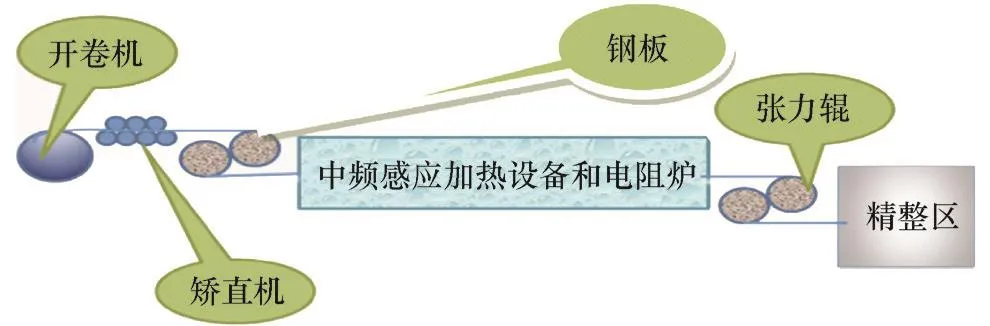

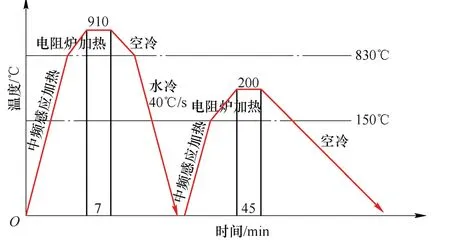

结合材料性能要求及各合金元素的作用,利用辽宁衡业高科新材股份有限公司自主研发的高强钢板连续热处理生产工艺对试验用钢板进行在线热处理,其工艺流程如图1所示。首先利用中频感应加热设备将钢板快速加热至830℃,由于感应加热频率与钢板厚度有关,且同时也应考虑到加热温度,因此本试验采用纵向磁场的施加方式,加热频率为10kHz。然后钢板进入电阻炉继续加热至淬火温度910℃,在电阻炉中保温7min后出炉,空冷至830℃后,钢板在张力辊的拉伸作用下水冷至室温,冷却速度达到40℃/s,确保了钢板的淬透性。随后对钢板进行回火处理,且与淬火的时间相隔要<12h。回火同样先用中频感应加热设备将钢板快速加热至150℃,再进入电阻炉继续加热至200℃,保温时间为45min,最后采用空冷的方式冷却至室温,其热处理工艺曲线如图2所示。

图1 试验用1500MPa超高强度钢热处理工艺流程

图2 试验用1500MPa超高强度钢热处理工艺曲线

中频感应加热时,加热停止温度应略低于目标回火温度50~100℃,防止因中频感应加热速度快而使试样瞬间大幅超过目标回火温度,导致淬火组织恢复,降低高强钢的强度。因此,在线生产时,中频感应加热温度应列为重点监测环节。

该热处理生产线实现全线张力控制,成品无需后续矫直,板形质量良好。相比传统的辊式淬火机组和压平式淬火机组需在单板状态下进行,机架长度限制淬火钢板长度,而本工艺对板材长度没有限制,可实现连续生产,生产效率更高。

2.3 组织观察及性能检测

分别在轧制态钢板和热处理后的钢板上切取金相样品,经磨抛后用4%硝酸酒精溶液浸蚀20s,并采用Leica DM3000M光学显微镜对其显微组织进行观察;为检验钢板厚度方向性能的均匀性,采用Wilson-Wolpert 401MVD维氏显微硬度计对钢板的横截面沿板材厚度方向进行显微硬度检测,载荷为49N(5kg),保载时间为15s;依据国标GB/T 228—2002在沿垂直于轧制方向的试验板材上截取标准拉伸试样,拉伸试验在德国美斯特2000kN电液伺服万能试验机上进行,拉伸速度为5mm/min;使用德国美斯特QYJ-4201型冲击试验机测试冲击吸收能量,采用夏比V型缺口试样,尺寸为10mm×10mm×55mm,冲击试验温度为-40℃;在弯曲试验机上进行90°弯曲试验,试验前保证板材表面无明显划伤,弯曲脊线平行于轧向,弯曲试样在任何方向上都没有裂纹的出现才视为试验合格。

3 试验结果与分析

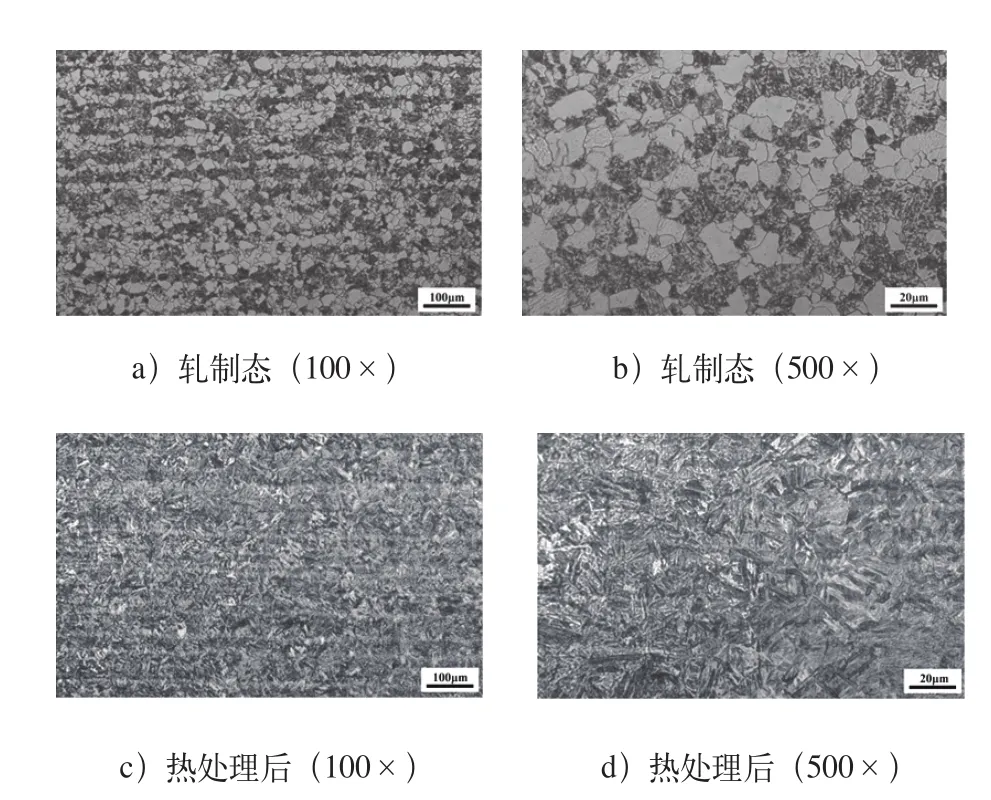

图3为1500MPa超高强度钢板材轧制态和热处理后的横截面的显微组织。图3a、图3b分别为显微镜下100倍和500倍轧制态的显微组织,观察发现主要为珠光体和铁素体,具有明显的轧制态组织特征,拥有这种组织的钢板从奥氏体化温度以足够的冷却速度避开等温转变图(C曲线)的峰值时可获得全部马氏体组织。传统轧制工艺在热轧阶段会发生奥氏体再结晶,而且道次间隔较大时晶粒还会进一步长大,但Ti元素的加入可有效抑制奥氏体晶粒长大。钢材中加入的Cr、Mo等多种合金元素互相激发,可加快奥氏体形成速度,大大降低临界冷却速度,保证了材料具有良好的淬透性。图3c、图3d所示分别为经淬火加低温回火后显微镜下100倍和500倍的显微组织,主要为回火马氏体组织。淬火时考虑到钢中Si、Mn、Ti等元素可与C和B等元素相结合,形成稳定的化合物的固溶温度不同[8],同时也要防止温度过高、保温时间过长而造成晶粒长大,且钢板厚度较薄,还需考虑热处理过程中表层脱碳的现象,因此设定在910℃保温7min,得到晶粒度适中的奥氏体组织,为最终得到晶粒较为细小的回火马氏体提供了基础。低碳马氏体在低温回火过程中C和间隙元素发生扩散、聚集及重新分布,位错密度降低,马氏体板条平行排列成板条束,部分马氏体板条束在回火后发生恢复与多边形化。回火板条马氏体是一种较为优良的组织,使材料具有超高强度的同时也具备一定的韧性。

图3 试验用1500MPa超高强度钢显微组织

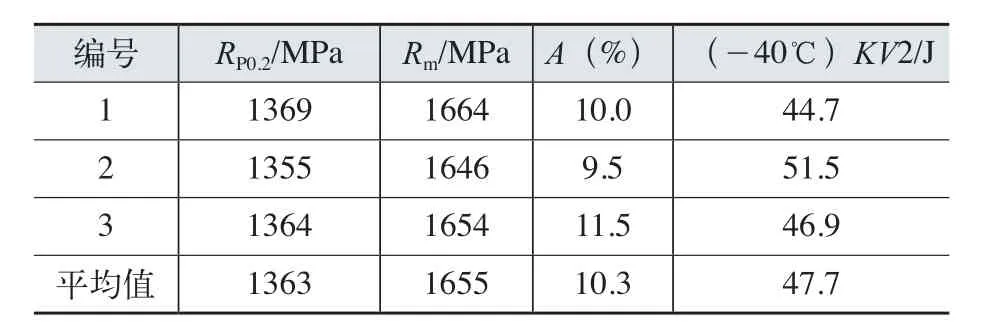

表2列出了经过热处理后的1500MPa超高强度钢力学性能,可见三组屈服强度均高于1350MPa,屈服强度平均值达到了1363MPa;三组抗拉强度也高于1500MPa,最高值达到1664MPa,平均值为1655MPa;钢板的断后伸长率约为10%;在-40℃的情况下进行冲击试验,三组冲击吸收能量平均值为47.7J,韧性的表现还是基本稳定的。从表2中可以看出,试验获得的超高强度钢的抗拉强度远高于1500MPa,说明采用该连续热处理生产工艺获得的板材的力学性能优异,板材热处理后的性能波动较小,该工艺的稳定性和可靠性良好。

表2 试验用1500MPa超高强度钢力学性能

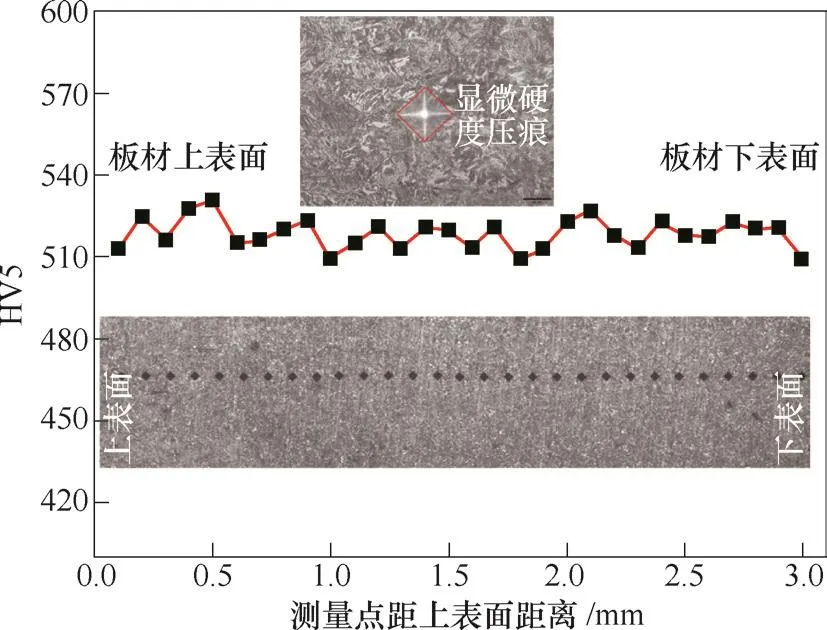

淬透性是钢的一项重要性能,表征了钢在淬火时获得马氏体的能力。在材质中加入一定量的合金元素也是希望可以提高钢的淬透性,保证钢材经热处理后的最终组织与性能。沿钢板厚度方向进行硬度检验,一是可以对厚度方向硬度的均匀性进行表征;二是厚度方向的硬度值也间接地表明了钢的淬透程度。因此,沿钢板厚度方向每间隔0.1mm打1点硬度值,从钢板的上表面到下表面共计30个检测点,如图4所示。从图中可以看出,相较于热轧板的显微硬度250HV5,钢板厚度方向维氏硬度的变化范围为505~531HV5,经过淬火+回火处理后,板材的显微硬度明显提高,且板材心部与表面的显微硬度相当,整个厚度截面硬度波动极小,钢板厚度方向性能较为均匀。这也证明热处理的温度及保温时间选取的较为适当,没有造成材料表面脱碳而使表层硬度降低。

图4 试验用1500MPa超高强度钢显微硬度曲线

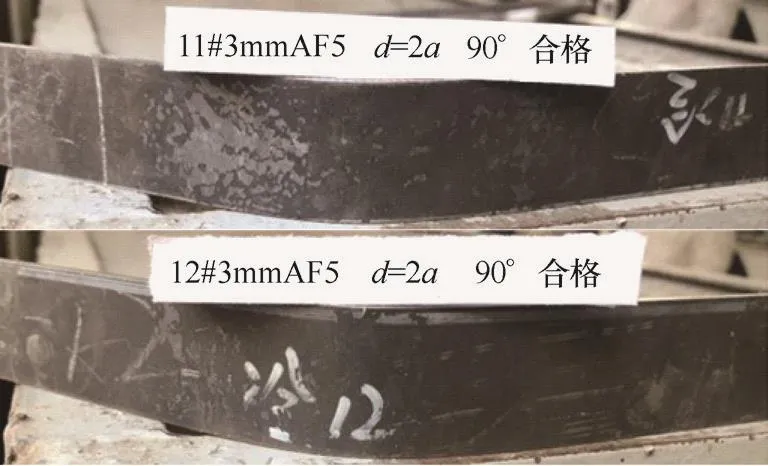

冷弯试验是检验钢材在常温下承受一定弯曲程度的弯曲变形能力,并显示出裂纹缺陷的一种检测手段。冷弯时试样的中间部位受到弯曲和剪切等复杂作用,因此也可作为考察钢材在复杂应力情况下产生塑性变形的参考依据。1500MPa超高强度钢板弯曲后的形状如图5所示,可以看出经过弯曲角度为90°的弯曲后,钢板表面完好,未出现裂纹,试验评定冷弯性能合格。

图5 超高强度钢板冷弯试验后形状

4 结束语

1)钢材轧制态的组织为铁素体和珠光体,经910℃淬火加200℃回火后得到的是细小回火马氏体组织。

2)经热处理后钢材的屈服强度平均值为1363MPa,抗拉强度平均值为1655MPa,伸长率平均值为10.3%,-40℃冲击吸收能量平均值为47.7J,厚度方向硬度平均值约520HV5。

3)采用感应加热设备与电阻炉结合以及全线张力条件下的气雾联合淬火机组的连续热处理生产线,具有生产效率高、板材性能优异和板形质量良好等优点。