电解磷化沉渣的控制工艺研究

贺磊 李晓明 贾越 王博

【摘 要】随着磷化成膜反应的进行,会不断产生磷化渣沉淀物。这些沉淀物如果不及时从槽液中去除,不但会使磷化液适受污染,而且也会影响电解磷化的磷化膜质量。严格按照工艺参数操作可以有效防控制磷化沉渣的生成。

【关键词】电解磷化;磷化渣;磷化膜;

1 前言

电解磷化就是通过在金属表面额外施加一定量的电流而促使磷化膜在 金属表面形成的一种工艺过程。这种磷化方式,磷化效率高,无促进剂,相对于传统磷化具有效率高,能耗低、绿色环保的优势,是磷化发展新趋势。

2 电解磷化

通过外界施加电流的方法,使待处理样品表面形成一层不溶性的沉积膜的过程。当把待磷化处理的线材作为阴极放入工作液中,并将惰性电极作为阳极,同时施加外加电流 时,阳极与阴极表面发生如下反应:

阳极吸氧反应:阳极吸氧反应:2H2O-2e-=O2↑ +4H+

阴极析氢反应:2H+1e+=H2↑

由于外加电流的作用使得阴极反应的不断进行,致使阴极样品表面的H+由于不断被消耗而减少,从而破坏了工作液中原有的水解平衡与电离平衡。随着电解过程的不断进行,工作液中的H+不断被消耗,加速了水解平衡反应进行,导致磷化液中金属离子Fe2+、P043-浓度不断增大,当增大到Fe3(P04)2的溶度积时,这种物质便会沉积在阴极金属表面活性区域结晶形成晶核,并不断向外延伸长大从而形成电解磷化晶粒,大量的晶粒堆积在一起就会形成连续均匀的电解磷化膜。

3 磷化渣的产生

磷化沉渣形成的直接原因是槽液中Fe2+离子过多。

Fe+2H3P04=Fe(H2P04)2+H2(1)

2Fe(H2P04)2→2FeP04↓+2H3P04+H20 (2)

2Zn(H2P04)2+Fe(H2P04)2+4H20→Zn2Fe(H2P04)2+4H3P04(3)

式(2)生成的沉淀FePO4就是磷化沉渣。磷化液按式(2)生成沉渣是正常的,即称为“正常沉渣”。但是有些情况下,系统内电化学平衡被打破或平衡体系被破坏,生成“非正常沉渣”或“额外沉渣”就不正常了。非正常沉渣生成会白白浪费药剂,增加生产成本,必须采取措施有效控制额外沉渣的生成。

4 电解磷化产渣现场实验数据汇总

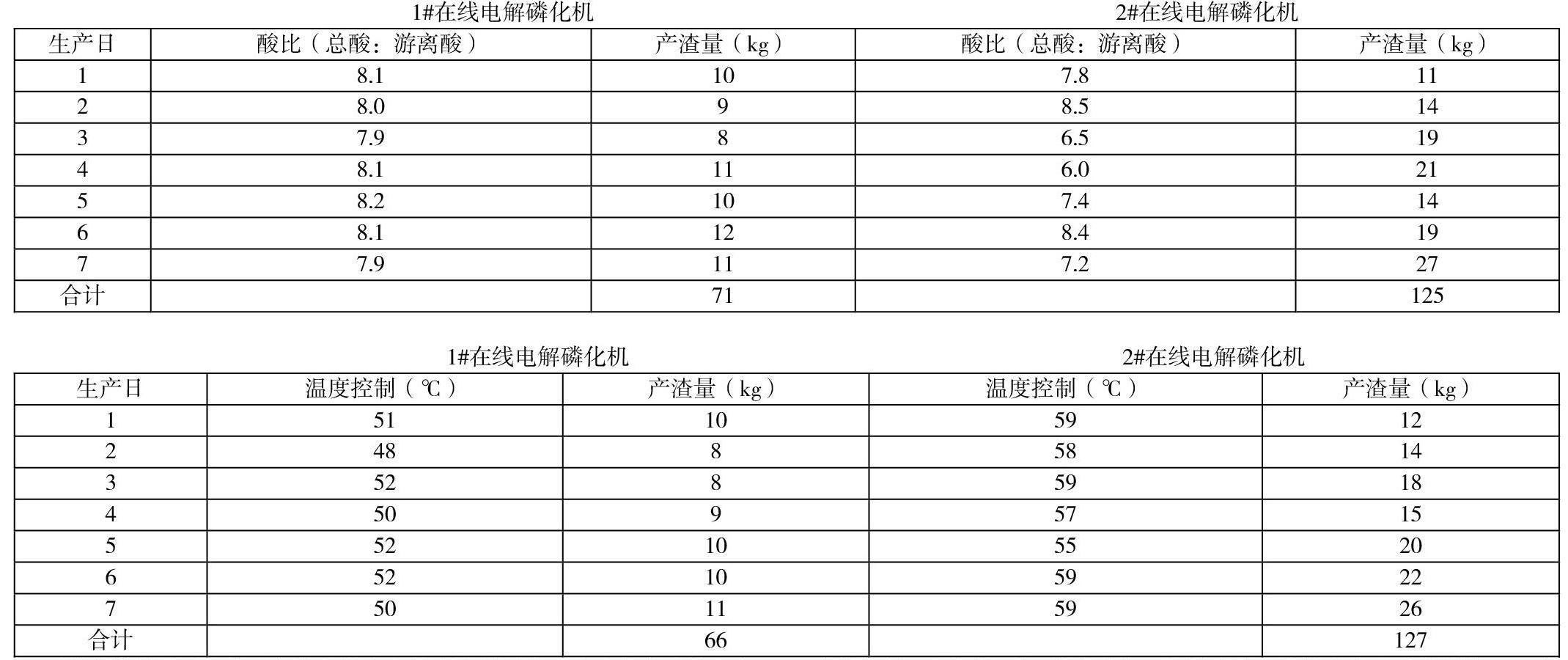

选择统一的磷化剂原液,总酸度450,游离酸度110。电流控制8V,380A。选择两条生产线对电解磷化现场实际操作进行试验,试验生产周期以七天为一个周期。

4.1不同磷化液配比产渣量

试验数据显示,酸比变化大的生产线产渣量远大于酸比变化小的生产线。温度控制范围高的生产线产渣量远大于温度控制低的生产线。

5 磷化渣产生原因分析及控制措施

5.1磷化液配比发生变化

现代的连续往复式自动电解磷化生产线,一般在设计时就已经考虑了单位时间内处理的材料与磷化槽液体积之间的关系,所以很少出现因负荷偏大引起大量沉渣现象。但是长时间内处理,磷化液添加频率又过少,导致在磷化过程中磷化液的游离酸度和总酸度的酸比大幅波动,且游离酸度波动的幅度远大于总酸度波动的幅度,生成大量沉渣。线材表面生成结晶粗大的磷化膜,远离表面区域自行生成沉渣白白耗费药液。导致恶性循环。

当温度一定时,磷化液的游离酸度和总酸度就成为定值。如果游离酸度偏高,会有2种害处:一是会快速腐蚀金属,使大量的Fe2+离子进入磷化液中;二是加快反应速率,使大量的Fe2+离子氧化成Fe3+离子,进而生成FePO4沉渣。

解决方法是首先是控制外购磷化液的总酸度和游离酸度及比值,酸比必须控制在8(±0.2)。其次在生產过程中,每天进行磷化酸比的化验并记录,发生变化及时调整,稳定酸比值在范围内,避免酸比波动。

5.2磷化液温度过高

根据磷化反应原理,温度可以加快磷化反应速度,有利于磷化反应的进行。但是温度变化超过一定限度,副反应增多即磷化液自身消耗,生成额外沉渣。原因如下:温度升高,加快磷酸二氢根电离生成大量的PO4离子,在Zn2+离子含量一定时,两者的浓度满足溶度积时便生成沉淀,即额外沉渣。

当温度变化不稳定时,破坏了正常温度下的槽液平衡,原有的游离酸度、总酸度和酸比值会打破,即升高了游离酸度,也降低了总酸度和酸比值,也就是说额外消耗总酸度生成大量沉渣。

解决方法是在现有的生产线,加强巡检次数并人工检查温度。对于磷化液的加热系统最好采用合格的自动温度控制系统,并设有温度上限报警装置。无自动控制系统时需要人工参与控制,严禁温度超过55℃的上限。

6 结语

磷化沉渣形成的主要原因是磷化液配比变化、工作温度过高、未有效控制Fe2+离子等。通过严格按照工艺参数操作、加强管理可以有效控制止磷化沉渣的生成量。当然,还应该制定严格的工艺纪律要求,及时清理槽内的沉渣,避免影响到电解磷化的产品质量。

参考文献:

[1]季华,石琴,王婷婷.低温快速电解磷化工艺研究[J].金属制品,2013.39(1):13-16

[2]李宁,徐翔春,王婷婷.电化学磷化与传统磷化工艺比较[J].汽车工艺与材料,2004.35(4):35-36