船用主泵卡轴特性实验与应用

李伟通,于 雷,李 攀,谢明亮,3,张连红

(1.海军工程大学 核科学技术学院, 武汉 430033; 2.中国人民解放军92609部队, 北京 100077;3.中核核电运行技术股份有限公司, 武汉 430223; 4.中国人民解放军92730部队, 海南 三亚 572016)

主泵是保障核动力装置安全的重要设备之一,被誉为反应堆的“心脏”。正常运行工况下,主泵通过强迫循环为反应堆输送足够的冷却剂,确保堆芯热量及时导出;全厂断电事故等特殊工况下,主泵成为阻力件,阻力可占一回路总阻力的60%以上[1],其特性会影响事故的进程。因此,获得准确的主泵特性对于反应堆的事故分析和安全评价具有重要意义。目前公开发表的文献中,国内外学者对主泵启动、惰转等特性进行了较多研究,且研究主要集中在核电厂主泵领域。Farhadi等[2-3]建立了主泵数学模型,较好地预测了池式反应堆主泵的启动、惰转特性;Alatrash等[4]依据实验提出了分析模型,对主泵的惰转能力及影响因素进行了研究;Kim等[5]针对一体化压水堆,使用CFD方法预测了主泵特性曲线;Xie等[6]利用RELAP5程序分析了聚变-裂变混合反应堆的主泵卡轴事故。总体而言,针对特定主泵的研究及应用还存在一些问题。由于厂家设计时未充分考虑主泵在事故工况下的特性,一般只提供泵正常运行的数据,没有泵卡轴等特殊工况的数据。有些文献采用类似泵的数据进行替代,得到结果并不准确[7];有些文献采用拟合、反推等数学方法对主泵特性进行预测,结果也未能进行有效验证[8]。而且,船用主泵的运行工况相较核电厂主泵更为复杂,可能涉及到强迫循环、自然循环、高低速切换、事故等多种工况,但是针对船用主泵特性的研究较少[9]。因此,船用主泵的特殊数据较难获取,也难以进行借鉴。此外,文献[6]的研究也表明,主泵事故作为反应堆系统级事件,事故后果可能产生较大经济损失和安全风险,事故进程难以通过实际反应堆或整体性实验(IET)台架进行评估。

由于单台主泵卡轴事故会造成堆芯流量大幅减少,如果反应堆处于功率运行状态,可能会引起冷却剂迅速升温并诱发DNB(偏离泡核沸腾)现象。为研究主泵卡轴事故对船用反应堆运行安全的影响,对船用核动力装置的设计和安全分析提供支持,本文设计了船用主泵独立性实验(SET)台架,在获取主泵卡轴特性的基础上,建立了某型船用反应堆系统的仿真模型,通过对主泵卡轴事故的模拟与分析,检验了船用反应堆的设计。

1 卡轴特性实验

主泵特性实验台架是为船用主泵设立的独立性台架,可对主泵正向旋转运行、反转旋转运行、高低泵速运行、卡轴等多种特性进行测试,对主泵的主要设计参数进行校验,从而为数值模拟提供可靠的实验数据。

实验台架的示意简图如图1,主要包括辅助泵1和2、水箱、被测试主泵、调节阀、仪控设备等。仪控设备包括文丘里流量计(F)、压差变送器(DP)、压力变送器(P)、热电偶(T)等。根据主泵不同的运行工况,对实验段流量范围进行预估。模拟主泵运行时,被测试主泵的叶轮由变压变频-可反转控制器控制,使主泵叶轮可以分别以正向、反向进行高速或低速旋转,辅助泵2提供从主泵入口到出口的流量;模拟主泵卡轴时,固定主泵泵轴使叶轮不转动,辅助泵2单独运行时可模拟主泵卡轴、流体正向流动工况,辅助泵1单独运行时可模拟主泵卡轴、流体反向流动工况。

图1 主泵特性实验回路简图

测量的实验段流量、压差等参数由数据采集系统进行采集和转换。由于实验涉及不同流量、不同泵速等众多工况点,数据采集时,每个工况点均采集5分钟并在每组工况完成后进行重复性实验,以保证数据不受外界环境等因素的干扰;数据处理时,根据实验不确定度分析确定阈值区间,剔除无效的数据后获得所需参数的平均值。

需要重点说明的是,主泵卡轴时的阻力特性直接影响反应堆系统环路中冷却剂的流动特性,进而可能影响反应堆堆芯的冷却,相应的正向流动、反向流动阻力系数K可由下式进行计算:

(1)

式中:A为泵出口管道流通面积(m2);Q为体积流量(m3/s);ΔP为主泵两端压差(Pa)。

实验测得的流动阻力系数曲线如图2所示。其中极低流量下阻力数据出现了较大的不确定性,可能是由于测量仪表精度引起的,研究表明低流量下阻力系数与雷诺数相关,需要单独进行研究[10-11]。但是整体而言,较高流量下得到的阻力系数趋于稳定,且反向流动系数大于正向流动系数,数值模拟时采用高流量下阻力系数平均值。

图2 卡轴时主泵正反向流动阻力系数曲线

2 数值模拟方法

使用热工水力程序RELAP5进行分析,建立模型时需要系统中各个部件较为详实的设计或实验数据。

一方面,基于该程序建立了主泵仿真模型,主要包括全特性曲线和转速计算模型[12]。其中全特性曲线由主泵主要的无量纲化参数进行表示,即转速比α、流量比v和扬程比h,主泵卡轴时全特性曲线满足α/v=0,阻力系数的大小可表示为:

(2)

式中:HVN/HVD/HVT/HVR为满足α/v=0时全特性曲线对应的无量纲扬程坐标(h/v2);HR为额定扬程损失(m);QR为额定体积流量(m3/s)。

主泵的转速方程为:

(3)

式中:I为主泵的转动惯量(kg·m2);ω为转速(rad/s);MEJ为主泵的电磁力矩;M为主泵的水力力矩;Mfr为主泵的摩擦力矩(N·m)。

主泵卡轴为转速变化的特殊工况,与断电事故不同,卡轴时无惰转时间,泵转速直接变为0。

另一方面,由于核电厂系统一般采用双环路、环路并联主泵运行设计,而本文研究的船用堆系统采用多环路、环路单泵运行设计,为了对卡轴事故进程进行模拟,需要根据其结构特点建立反应堆系统分析模型,模型的控制体节点划分如图3所示。

图3 核反应堆系统控制体节点划分简图

反应堆系统分析模型主要包括反应堆及一回路系统模型、二回路系统模型。反应堆及一回路的堆芯采用内热源形式进行模拟,控制体V100-V120模拟反应堆压力容器的主要流道,控制体V600-V601模拟稳压器及波动管,控制体V201-V207模拟环路及蒸汽发生器一次侧主要管道(仅以1#环路为例),主泵则由主泵仿真模型进行模拟。二回路蒸汽发生器二次侧主要流道及汽水分离器由控制体V302-V310进行模拟,给水和耗气设备则以压力和流量边界形式进行模拟。

通过建立分析模型,既可以针对环路主泵特性单独进行分析,也可以研究整个反应堆系统在正常运行、泵速切换、发生事故等特定工况下的运行特性。

3 仿真模型验证

依据建立的RELAP5仿真模型,首先对主泵稳态运行及卡轴工况进行了模拟,进而对反应堆系统满功率运行工况进行了计算,并与相应的试验值或设计值进行对比,以验证仿真模型的适用性。

发生卡轴事故时,主泵将经历稳态运行状态、正向流动卡轴状态和反向流动卡轴状态,因此需要对其运行工况进行验证。

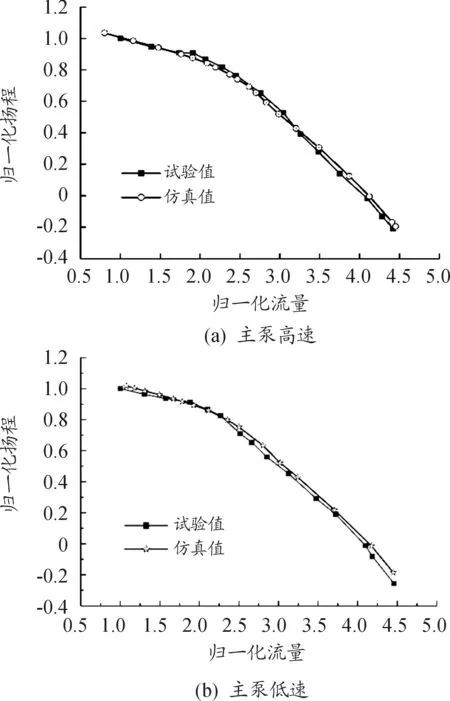

核电厂反应堆一般满功率运行,主泵单一转速运行;而船用核动力装置可能在不同功率下运行,主泵稳态运行工况包括高速、低速工况。利用建立的仿真模型分别对主泵高速、低速稳态运行工况进行计算,校核参数为不同流量下对应的扬程,并与试验值进行对比,如图4所示(为方便对比,数据按照初始试验值进行归一化处理)。结果表明,仿真值与试验值吻合程度较高,说明仿真模型能正确反映主泵的稳态运行工况。

图4 主泵稳态运行工况曲线

文献[13]通过CFD方法,以流量边界方法对卡轴时不同流量所对应的压降特性进行了预测,但这种方法需要深入剖析泵的结构并三维建模,过程相对复杂,更适用于分析不同结构的影响。对于本文中确定的主泵结构,则利用RELAP5程序设置流量和压力边界,对卡轴工况进行了验证。通过改变主泵进口或出口流量,分别模拟主泵正、反向流动卡轴工况,并与试验值进行对比,如图5所示(数据按照初始试验值归一化处理)。此时主泵作为阻力设备而非驱动设备,扬程代表进出口的压差。从图中可以看出,虽然正向流动的中流量区域出现了较大的误差(10%),但是整体而言,仿真曲线与试验值曲线契合的整体程度较高,说明仿真模型能正确地反映主泵的卡轴特性。

图5 主泵卡轴工况曲线

反应堆系统满功率运行工况作为事故模拟的前提工况,其计算误差对后续的模拟影响很大。为进一步验证仿真模型,利用仿真模型对反应堆满功率、主泵高速运行工况进行计算,得到了反应堆核功率、堆芯进出口温度、稳压器压力、一回路流量、二回路蒸汽压力和流量等参数,并与设计参数进行了对比,得到的最大误差小于5%。计算结果说明仿真模型能正确地反映反应堆的满功率运行工况,为进行主泵卡轴事故的分析提供了基础。

4 单台主泵卡轴事故分析

4.1 事故模拟

在仿真模型建立与验证的基础上,对船用反应堆单台主泵卡轴事故进行了模拟。计算基本假设如下:1) 假设反应堆初始条件处在最不利的状态,即满功率运行条件。2) 0时刻,1#环路主泵转轴瞬间卡死。3) 引入反应性模拟功率调节系统动作。由主泵转速信号触发控制棒反插,由于主泵转轴瞬间卡死,控制棒信号在事故开始即发出。反应堆核功率下降至预设功率时停止反插。

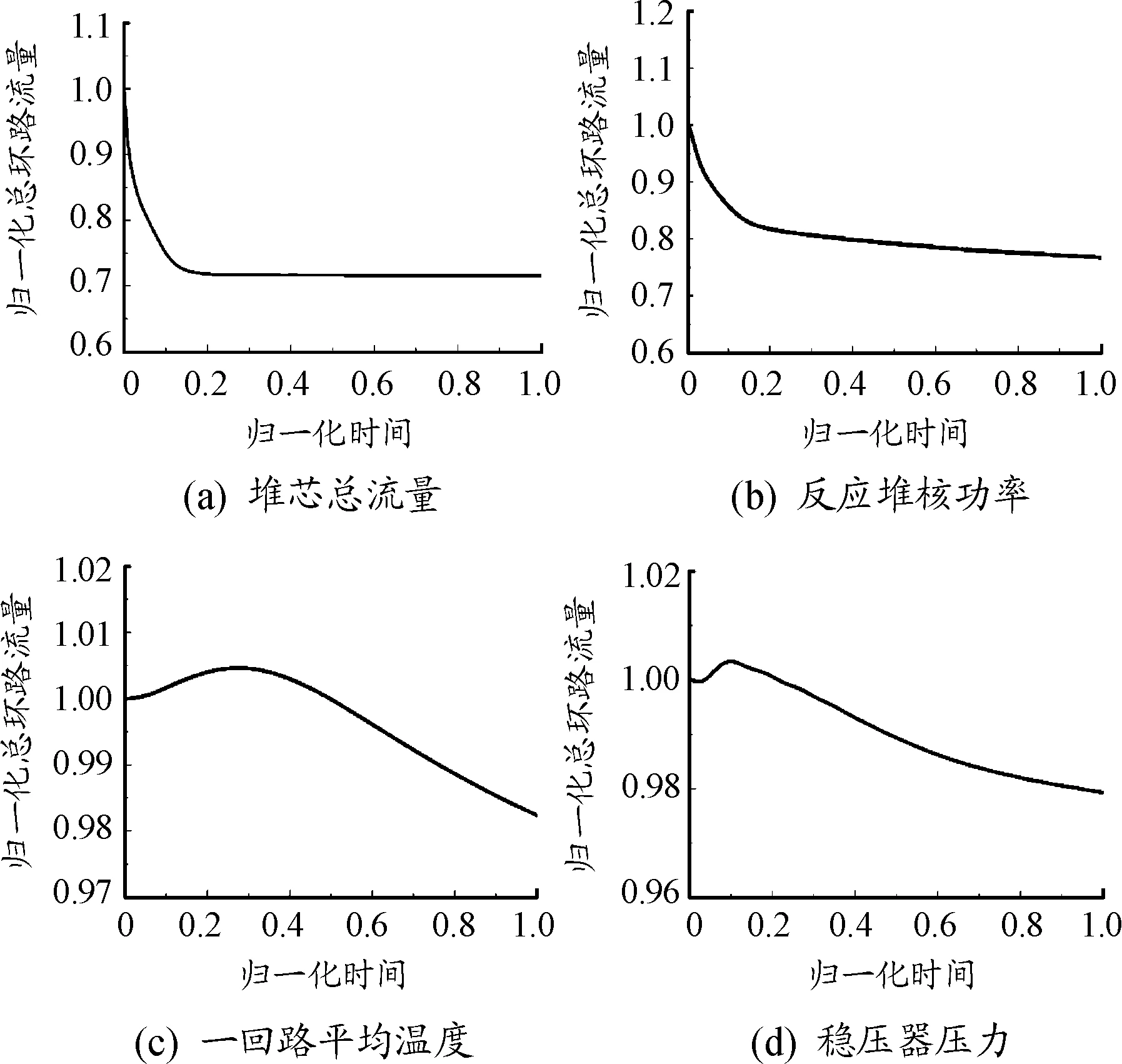

通过计算,可获得发生事故后反应堆系统主要参数的变化规律,如堆芯流量、核功率、稳压器压力、一回路平均温度等,其曲线如图6所示。参数的响应特性表明:单台卡轴事故会导致堆芯的总流量大幅下降,冷却剂流动能力下降进而导致载热能力下降,对堆芯冷却造成不利影响。但是船用核动力装置采用了多环路设计,冷却剂流量不至于全部丧失,在功率调节系统的作用下,反应堆功率下降,一回路平均温度相应也有所下降,反应堆系统可以在新的功率水平下继续运行。

图6 卡轴事故时主要参数的响应曲线

4.2 不同泵特性的比较

为进一步说明卡轴特性对事故进程的影响,模拟事故时采用其他3种主泵数据进行比较,其中,模拟泵1采用与船用主泵反向卡轴特性一致的数据,模拟泵2采用与船用主泵正向卡轴特性一致的数据,LOFT(失流实验装置)主泵卡轴特性采用文献[14]的数据,与船用主泵正、反向卡轴特性均不一致。对发生卡轴事故发生后事故环路的流量进行监测,如图7所示。从图中可以看出,主泵正向流动卡轴特性主要影响流量下降的速率,反向流动卡轴特性影响事故环路流量终值,从而都会对事故进程产生影响。计算结果也证明了主泵卡轴实验的必要性,说明借助其他泵的数据进行事故模拟并不准确。

图7 不同主泵条件下事故环路流量曲线

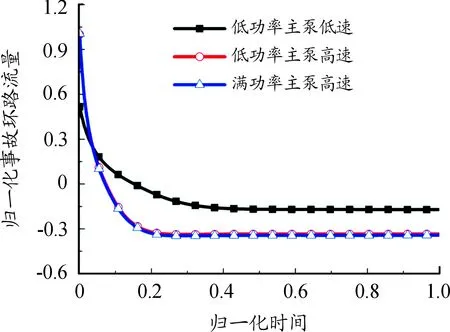

4.3 主泵初始运行速率的影响

船用反应堆处于低功率运行时,主泵可能处于高速或低速运行状态。为了探究主泵初始运行速率对事故的影响,分别模拟了反应堆低功率条件下主泵高、低速运行时发生的卡轴事故,并与满功率条件下的事故进行对比,如图8所示。从图中可以看出,主泵初始运行速率影响反应堆失流速率和倒流量终值,即在主泵高速运行状态下发生卡轴事故,环路流量下降更快,最终事故环路的倒流流量更大;流量变化特性与反应堆功率水平无关。这种变化特性是船用主泵所特有的。

图8 主泵运行速率的影响曲线

5 结论

本文利用独立性实验台架得到了船用主泵卡轴特性参数的可靠数据,可为主泵及反应堆系统的数值模拟提供支持;建立的仿真模型既可以单独对环路中主泵的运行工况进行模拟,也可以用于研究船用反应堆系统正常运行、事故等工况下的整体运行特性。对单台主泵卡轴事故的计算表明,事故对堆芯冷却造成不利影响,但船用反应堆多环路的设计下风险可控,反应堆可降功率运行。主泵正反向卡轴特性、主泵运行速率等因素对事故进程影响的分析结果可为船用反应堆的安全评价提供技术支撑。