高河矿综放工作面CO2 防灭火技术应用

闫绍辉

(山西潞安集团高河能源有限公司,山西 长治 046000)

由于综放工作面开采速度较慢,采空区遗煤较多,一次冒顶空间较大,从而导致采空区漏风严重,使得采空区遗煤发生自燃的条件较为充足。一旦发生火灾,将对生产经济造成巨大损失,对现场工作人员人身安全造成巨大威胁。针对不同开采工艺,需要有与之相匹配的防灭火措施。目前井下的防灭火技术主要有阻化剂防灭火法、均匀防灭火法、火区封闭法、灌浆防灭火法以及惰性气体防灭火法,其中惰性气体防灭火法主要以CO2防灭火技术为主。综放工作面主要使用CO2灭火技术。该技术速度快,灭火能力强,灭火范围广,不会对环境造成污染,不会在高温蒸发后与煤产生易燃有毒气体。

本文以高河矿W1309 综放工作面为工程背景,对CO2防灭火技术的应用及效果进行研究。

1 工程概况

W1309 工作面所采为3#煤层,煤层埋深408.321~445.232 m,赋存于二叠系山西组地层中。煤厚为5.60~7.15 m,平均6.56 m,煤层厚度较为稳定。煤层倾角为1~7°,平均5°,距9#煤层平均距离为69.6 m。煤层着火点为305°,自然发火期为1~3 个月,其中最短发火期为21 d,煤层自燃等级为I 级。

原煤灰分(Ad)平均16.90%,以低中灰分煤为主;原煤挥发分(Vdaf)为15.85%,为低挥发分煤;煤类相应由瘦煤(SM)变质为贫瘦煤(PS);原煤硫分(St,d)为0.24%,3#煤以有机硫为主。煤灰分分析:以酸性二氧化硅(SiO2)和三氧化二铝(Al2O3)为主,根据煤灰分计算,3#煤层酸碱比为0.19,结渣指数为0.06,结污指数为0.2。

2 采空区发火原因分析及检测

W1309 工作面煤层厚度平均为6.56 m,采煤机割煤3.2 m,剩余的3.36 m 为放煤开采。由于放煤工艺本身存在的缺陷,导致放煤层的煤掉落不彻底,因此会在采空区留有大量遗煤,为煤起火提供了必要条件。W1309 工作面与W1310 采空区相邻,巷道与W1310 采空区存在较多的岩体裂隙,导致采空区漏风。进风巷道与相邻工作面W1308 风巷也存在煤柱裂隙漏风。另外工作面巷道均采用锚网索强力支护,导致工作面后方岩层不易垮落,从而工作面漏风量也随之增大,而且结构空隙空间大,为采空区煤自燃且充分燃烧提供了更大的有利条件。

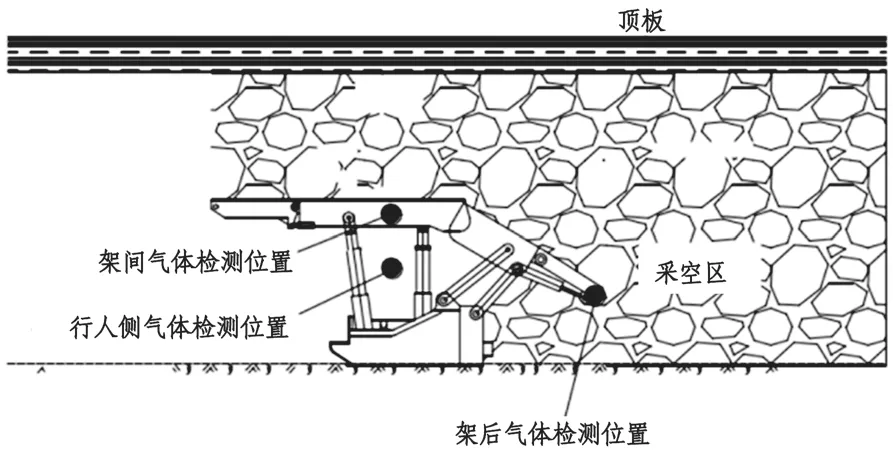

工作面及采空区煤自燃检测主要采用红外线测温、束管检测、人工检测的手段,其主要检测的自燃指标气体有CO、C2H2、C2H4、C2H6等可燃气体,检测地点为架后、架间及行人侧,具体如图1 所示。本文以CO 浓度为主要检测指标,现场生产中上隅角CO 的防火安全浓度为100 ppm,临界值指标为300 ppm,因此需要采取相关防灭火措施。

图1 可燃气体检测位置示意图

3 防灭火技术措施及效果

3.1 液态CO2 防灭火技术

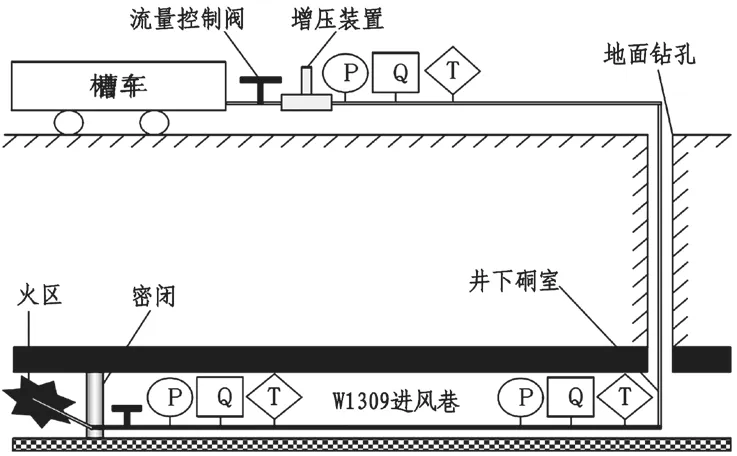

W1309 综放工作面已建立黄泥灌浆防灭火系统,在采空区煤层已出现自燃的情况下,需要继续采取相关的防灭火措施。采用封闭式注入方式对W1309 工作面采空区进行液态CO2注入,通过地面钻孔与井下铺设的管道进行连接,将液态CO2从地面注入,途经井下硐室及W1309 进风巷的穿层钻孔向W1309 采空区注入液态CO2。如图2 为注入CO2示意图。

图2 注入CO2 示意图

3.1.1 注入液态CO2工艺

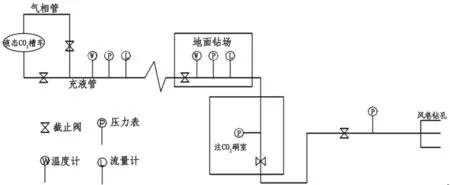

如图3 为采空区注入液态CO2系统流程图。系统主要由三部分组成:地面出流段、垂直保压段、水平保压段。具体路线为:地面液态CO2储蓄槽车—地面钻孔—井下液态CO2储蓄硐室—井下液态CO2不锈钢管路—液态CO2高压输入软管—W1309 风巷注入管路—W1309 采空区。

图3 注入CO2 系统流程图

在正式向采空区注入液态CO2前,为保证CO2始终处于液态,防止其转为固态以致于堵塞管路,先向管路中注入少量液态CO2,同时检查管路的完整性及流通情况,避免出现管路泄漏。在完成系列检查工作后,向管路注入液态CO2,将整个管路注入压力缓慢升至1.8 MPa 左右。整个注入期间,通过调节截止阀必须将管路压力动态维持在1.6~2.0 MPa 之间。在完成注入后,利用增压装置向管路中继续输入气态CO2,目的是将剩余在管路中的液态CO2全部排出到采空区中,防止管路中残余液态CO2。

3.1.2 液态CO2注入位置

在采空区有风流的情况下,为使液态CO2能够充分扩散至整个采空区,将液态CO2注入口布置在靠近进风巷一侧,并使其与工作面支架之间保持合理距离。其距离可由公式(1)确定。

式中:Dmin为注入孔距工作面支架最小距离,m;Wcz为采空区散热带宽度,m;Rc为液态CO2扩散半径,m;Dmax为注入孔距工作面支架最大距离,m;Wco为采空区散热带与氧化带宽度之和,m。

结合W1309 工作面实际情况可知,Wcz=15 m,Rc=15 m,Wco=130 m。代入公式计算可得Dmin=30 m,Dmax=115 m。通过现场具体情况及工程经验最终确定将液态CO2注入孔布置在W1309 进风巷一侧距工作面50 m 处。

3.1.3 液态CO2注入强度

一般通过回采工作面氧气浓度来计算液态CO2最大注入强度,如公式(2)所示。

式中:Q风为工作面风量,m3/h;C1为工作面初始氧气浓度,取21%;C2为工作面允许氧气浓度,18%。

W1309 工作面供风量51 000 m3/h,代入计算可得Qmax=8500 m3/h。考虑液态CO2密度为1.155 t/m3,实际膨胀系数为585,以及现场实际情况,最终设计工作面液态CO2的注入强度为14 m3/h。

3.2 措施效果

在对W1309 工作面采空区注入液态CO2后,为了研究液态CO2对工作面及采空区的作用效果,在工作面两侧及中间部位(架后)各布设检测点,研究CO及CO2浓度随时间的变化情况,如图4所示。

图4 工作面不同部位气体浓度变化情况

由图可以看出,在注入液态CO2初期,工作面不同位置处CO 浓度变化幅度很大,尤其在工作面中部区域,CO 浓度最大达到110 ppm,在工作面上侧CO 浓度最大达到53 ppm。由于注入液态CO2位置在工作面下侧进风巷,所以该部位CO 浓度整体较工作面其他处偏小,CO 最大浓度为36 ppm。随着CO2浓度的进一步增大,工作面各处的CO 浓度快速下降,紧接着随着时间的不断增长,CO2在采空区充分扩散,导致后期工作面各位置处的CO 浓度开始逐渐降低并趋于平稳。其中工作面中部区域CO 浓度趋于0,工作面上侧区域CO 浓度趋于10 ppm,工作面下侧CO 浓度趋于18 ppm。结合工作面CO2浓度变化情况,在前期注入液态CO2后,CO2浓度开始逐渐升高,随着时间的增长,CO2不断在采空区内扩散以及与煤体进行吸附,导致浓度开始降低。分析原因认为,CO2与煤体的吸附阻断了氧气与煤反应生成CO,所以CO 浓度降低,说明了液态CO2能够很好地抑制煤体自燃的条件,同时液态CO2能够降低周围空气温度,使煤体自燃发生的概率进一步减小。

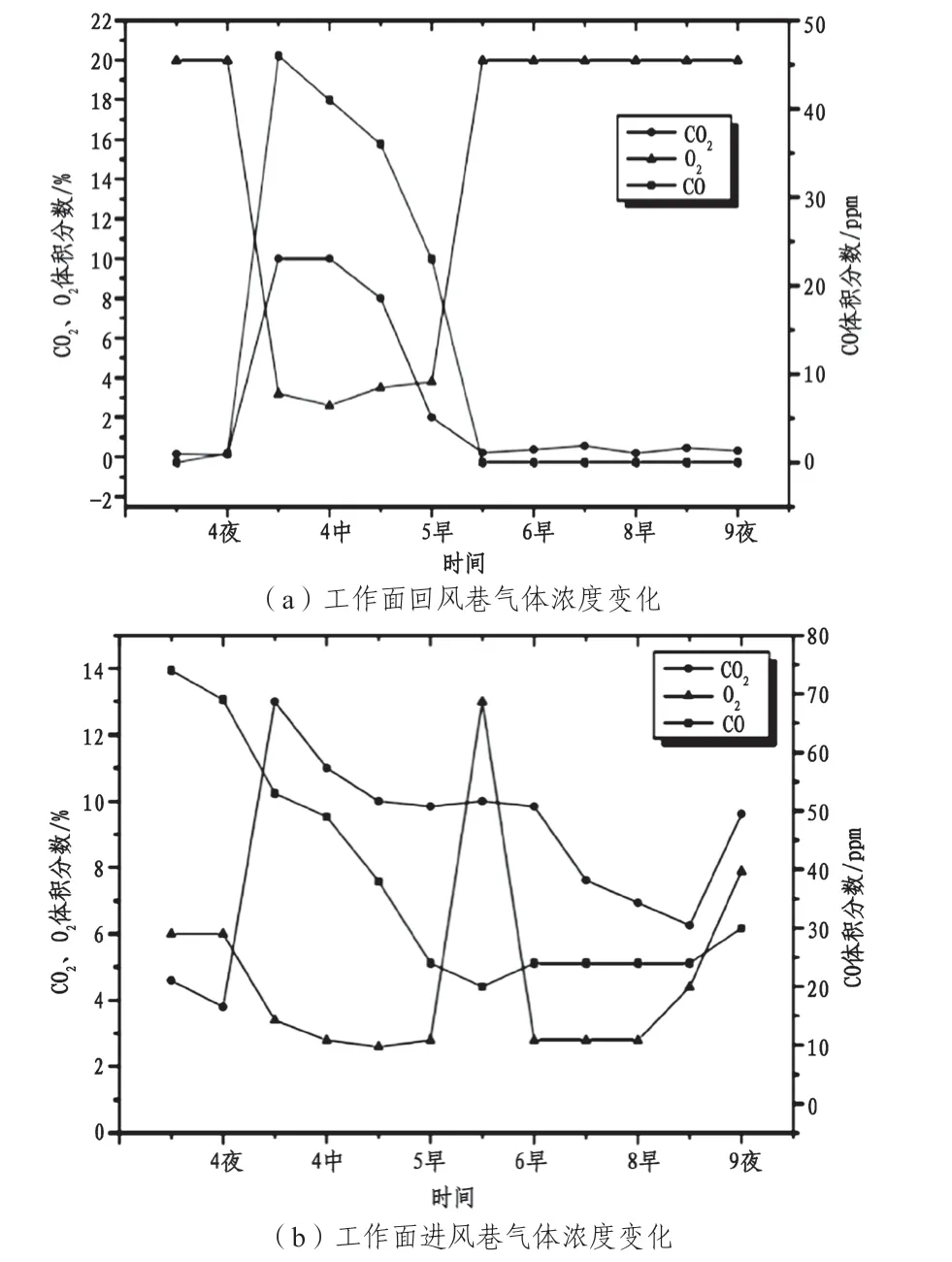

为进一步分析采空区注入液态CO2的影响效果,在工作面进风巷与回风巷各布置一个测点,来检测CO、CO2、O2的含量变化情况,如图5 所示。

图5 工作面巷道气体浓度随时间变化情况

由图可以看出,在采空区注入CO2后,不同测点气体浓度的差异很大。在W1309 工作面回风巷内,当CO2浓度到达9%以上时,O2浓度降到3%以下,CO 浓度下降很快,最终浓度变为0,CO2起到的作用显著;在工作面进风巷,当CO2浓度达到12%以上时,随着时间的延长,浓度逐渐下降,同时O2浓度也逐渐降低,并最终维持在3%左右,CO 浓度也随之降低,并最终维持在25 ppm 左右。整体分析结果表明,液态CO2的注入能够很好地抑制遗煤的氧化,对采空区气体起到很好的惰化作用。

4 结论

(1)对液态CO2注入工艺进行了详细阐述,并确定整个注入过程中的注入压力需维持在1.6~2.0 MPa之间。

(2)通过理论计算及现场实际情况确定了液态CO2注入位置为W1309 进风巷一侧距工作面50 m 处,注入强度为14 m3/h。

(3)在采空区注入液态CO2后,通过对工作面不同位置、进风与回风巷不同测点处相关气体检测,得出CO2气体能够很好地抑制煤体的氧化,对采空区气体起到很好的惰化作用。