软土地区运营地铁隧道正上方基坑微扰动卸荷控制技术

谢小林

同济大学建筑设计研究院(集团)有限公司 上海 200092

随着城市轨道交通运营里程的增加,出现了越来越多的运营地铁隧道正上方的基坑工程。该类基坑工程具有坑底距地铁隧道近、工程风险大的特点。特别是在像上海这样的饱和软土地区,其浅部土层具有孔隙比及压缩性大、抗剪强度低、灵敏度高、呈软塑或流塑状等特点,土体受扰动后固结稳定时间较长[1]。在这样的土层中进行工程活动,一旦土体受到扰动,极易产生较大的变形。因此,软土地区的此类基坑工程的风险和挑战被进一步放大,如若控制不当,很有可能导致下卧地铁隧道的变形渗漏甚至停运检修,从而造成极大的社会影响。

本文将结合上海中心城区轨交2号线运营区间隧道正上方的一个基坑工程,介绍基于饱和软土特性的基坑微扰动卸荷控制技术。

1 工程概况

背景工程位于上海市中心城区的核心地段,四周紧邻市政道路和房屋,场地内拟建1层和4层的休闲商业广场。基坑面积约4 300 m2,开挖深度3.95~4.55 m,采用SMW工法桩作为围护结构。

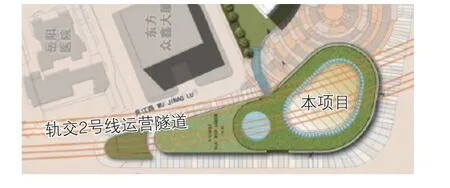

1.1 本工程与轨交2号线运营隧道的关系

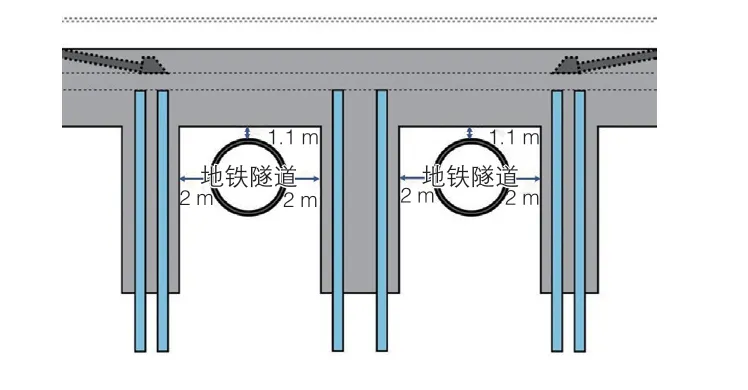

本工程场地内有轨交2号线运营隧道从场地东西方向穿越,位于基坑下方的区间隧道长度约为100 m(图1)。区间隧道直径为6.2 m,管壁厚度350 mm,隧道顶埋深约9.0 m,本工程基坑底部距离运营隧道净距为4.05~4.65 m(图2)。

图1 工程总平面

图2 本工程基坑与地铁区间隧道关系剖面

由于地铁是城市的重要生命线,担负着城市客运交通的重任,其重要性不言而喻,因此其保护要求也非常严苛。具体的变形控制标准如下:地铁结构的最终绝对沉降量、隆起及水平位移量<10 mm,施工引起的地铁结构变形<0.5 mm/d,且不得影响其安全正常使用;两轨道横向高差<4 mm,轨道偏差和高低差最大尺度值<4 mm(每10 m);隧道变形曲线的曲率半径≥15 000 m,相对弯曲≤1/2 500。

1.2 工程地质条件

本基坑工程所涉及的主要土层自上而下为:①填土、②粉质黏土、③淤泥质粉质黏土、④1淤泥质黏土、⑤1a黏土、⑤1b粉质黏土、⑤3粉质黏土、⑥粉质黏土。

本基坑开挖深度为3.95~4.55 m,坑底位于③淤泥质粉质黏土层;区间隧道顶埋深约9.0 m,直径6.2 m,因此隧道完全位于④淤泥质粉质黏土层内。可以看到,坑底和区间隧道所在的③层和④层土均为淤泥质土,且厚度达14 m。这些土层的特点是高含水量、高压缩性、低强度,具有较明显的触变及流变特性,受扰动后土体强度极易降低,因此对于基坑和区间隧道的变形控制极为不利。

1.3 工程重、难点分析

本基坑下卧段地铁运营区间隧道长达100 m,且基坑底与隧道净距仅4.05~4.65 m。同时,基坑底及隧道位于淤泥质土土层内,基坑大面积卸荷后极易产生较大变形。因此,如何有效控制基坑开挖卸荷引起的下卧地铁隧道隆沉变形以及隧道纵向变形曲率、相对弯曲和隧道横断面真圆度,使开挖卸荷引起的地铁变形控制在允许范围内是本工程的重中之重,也给本基坑的设计和实施带来了极大的风险和挑战。

2 基坑微扰动卸荷控制措施

结合本工程的项目特点和地质条件,为满足地铁区间隧道的保护要求,在本基坑的设计和实施中采取了地铁隧道正上方基坑微扰动卸荷综合控制措施,其中的核心有:门式加固、限时分块土方开挖以及底板施工技术。

2.1 门式加固

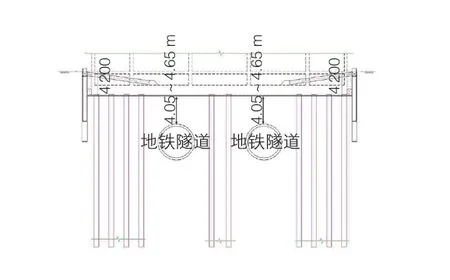

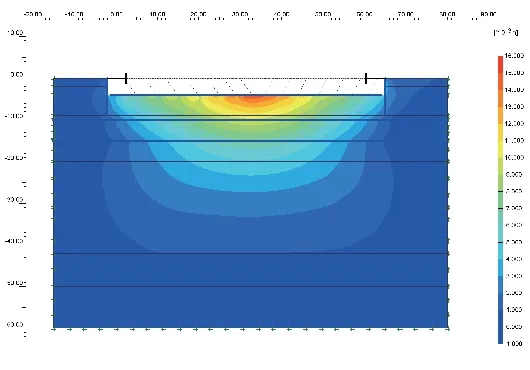

通过静止侧压力系数K0试验仪(TK-ST K0)对上海软土(第④、⑥、⑦、⑧层土)进行了K0卸荷试验[2],对其卸荷回弹特性及影响深度范围进行了研究。结果显示:基坑卸荷引起的坑内土体回弹存在强回弹区;应用侧向应力松弛法和E0-R法得出,强回弹区范围为开挖面以下0.25~0.45H(H为基坑开挖深度),回弹区深度为开挖面以下2.0~2.5H。同时,有限元计算分析也印证了以上的结论(图3)。

图3 土体卸载坑内回弹变形

基于上述研究结果,基坑设计时沿隧道两侧设置φ850 mm三轴搅拌桩门式加固(图4),上侧“门楣”加固体深度至坑底以下3.55 m,约为0.9H(H为基坑开挖深度),覆盖强回弹区范围,加固体底部距隧道顶1.1 m;两侧“门框”加固体水平向距隧道2 m,竖向覆盖③层和④层淤泥质土范围,深度至坑底以下13.05 m,约为2.9H,覆盖回弹区范围。通过加固以改善土体特性,提高其抗力。同时,加固体与抗隆沉工程桩结合为一体,以进一步提升整体刚度及抗变形能力,从而有效减少在基坑开挖卸荷以及结构回筑再加载过程中对下卧隧道的影响。

图4 门式加固剖面布置

2.2 限时分块土方开挖及底板施工技术

上海等软土地区的基坑开挖变形具有明显的“时空效应”规律,即基坑围护结构与周围地层变形具有时间、空间的特点。对于下方有地铁隧道的基坑来说,一次性开挖面积越大,开挖越深,从开挖到完成底板及压载的时间越长,则基坑下方隧道的向上隆起变形量就越大。如果将基坑划分为小块,每一块依次开挖施工,则每一块施工所产生的隧道隆起变形量均较小,并且可避免互相之间的变形累计叠加,起到“化整为零”的效果。经有限元计算分析(图5、图6),本基坑如整体一次性开挖所导致的隧道隆起将达36.8 mm,而在分块开挖的情况下,隧道的隆起变形为7.8 mm,仅为整体一次性开挖情况下的1/5左右。

因此,为有效控制变形,保护地铁运营隧道,本工程中要求结合“时空效应”原理限时分块进行土方开挖卸荷及结构底板施工。

“限时”主要体现在每一块土体从开挖卸荷到底板施工再加载这一过程应在晚间地铁停运期间完成,即控制在6 h以内。晚间限时施工,既可减小土体和隧道的变形,又避开了地铁运营时段,进一步减小了工程风险。

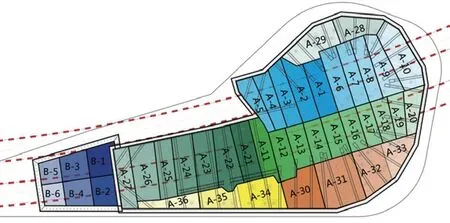

“分块”要求每一块土体开挖面积控制在100 m2左右,整个基坑细分为42个分块依次施工(图7)。分块施工既是“时空效应”原理的体现,同时又是满足“限时”要求的需要。

图5 一次性开挖与分块开挖对比

图6 分块开挖情况下有限元计算结果

图7 基坑分块开挖平面布置

为达到限时和分块的高要求,在本基坑的设计和施工中采取了一些必要的技术措施:

1)提高坑内土体加固要求并加强现场施工质量管控,以满足土体垂直开挖要求,在减少土方开挖卸荷量的同时节省挖土时间。

2)常规垫层施工无法满足6 h时间节点要求,因此改用厚10 cm的EPS板和厚2 cm九夹模板作垫层使用(图8)。

图8 EPS板及木底模铺设

3)每一块底板的钢筋笼在开挖前事先在场地内绑扎施工完毕,待垫层铺设完毕后整体吊放至坑内,节省底板施工时间。

4)底板外防水施工由于无法满足6 h要求,因此取消底板外防水,改用每分块放置膨胀止水条+底板内防水的形式。

5)要求提前做好桩基验收准备、混凝土泵车预先就位、现场应急预案和应急物资充分配备等,以确保限时分块土方开挖及底板施工的顺利完成。

3 地铁隧道变形监测结果及分析

在采取上述地铁隧道正上方基坑微扰动卸荷综合控制措施的基础上,辅以信息化实时监测监控等技术,确保了本项目的顺利、安全实施。

本工程基坑在实施顺序上可分为3个阶段:6月20日之前为桩基围护施工阶段;6月20日—10月19日为下行线区间隧道正上方土体开挖施工阶段;10月19日—12月11日为上行线区间隧道正上方土体开挖施工阶段。

监测结果显示,上、下行线区间隧道的最终隆起变形量分别为9 mm和12.2 mm,隧道直径收敛累计最大值为7 mm,处于安全可控的状态。其中,在本基坑土方正式开挖之前(6月20日之前),地铁隧道已累计达一定量的变形(主要发生在桩基围护施工阶段),上、下行线区间隧道隆起变形分别为5.8 mm和7.2 mm;在土方开挖及底板施工阶段(6月20日—12月11日),上、下行线区间隧道隆起变形量相对较小,分别为3.2 mm和5 mm。可以看到,门式加固、限时分块土方开挖及底板施工等措施有效地控制了隧道正上方基坑卸荷所造成的土体回弹,减小了地铁区间隧道的变形量。

4 结语

运营地铁隧道正上方的基坑工程具有极大的风险和挑战,特别是在上海等饱和软土地区,工程活动一旦对土层造成扰动,极易产生较大的变形。因此该类基坑工程若控制不当,将导致下卧地铁隧道的变形渗漏甚至停运检修。

本文结合上海地铁2号线运营隧道正上方的基坑工程实例,采用基坑微扰动卸荷控制技术,包括门式加固、限时分块土方开挖及底板施工,并辅助信息化实时监测监控等,确保了本基坑工程的顺利实施,并将下卧地铁隧道变形控制在较小的范围,保障了地铁的安全运营。可以看到,本文所介绍的软土地区地铁隧道正上方基坑微扰动卸荷控制技术对下卧隧道的变形控制和保护具有很好的效果,可为同类工程提供一定的借鉴。