超高层建筑中模板体系的选择与应用

吴超洋 徐秋恒 王文涵 徐争光 陈 奇

中建三局第三建设工程有限责任公司 上海 200333

1 工程概况

杭州世茂智慧之门项目是由5栋楼组成的城市综合体,项目总建筑面积370 000 m2,建成后将成为与国际文化兼容并包,集办公、商务、商业、教育、生活休闲于一身的多业态、多功能标志性城市商务综合体。

其中A、B塔楼内侧为核心筒剪力墙结构体系,外侧为“巨型柱-巨型斜撑-环桁架”钢结构体系,钢梁通过核心筒内预留连接件与内侧形成一个整体,钢结构外侧存在8根巨型钢骨混凝土柱,沿结构外立面设置巨型斜撑将巨柱与钢结构连成一个封闭的整体。

2 研究背景

超高层建筑的混凝土结构往往具有截面尺寸大、混凝土浇筑量大、混凝土强度高等特点,在对模板进行选用时需斟酌。

使用传统的模板,耗费大量的安拆时间,采购大量的模板将会带来极大的材料成本,加之模板材料周转需辅助配合,造成塔吊、施工电梯的使用频次相应增加,在过程中也存在较大的安全风险。为此,项目部对市场上使用的模板进行绩效评价和方案分析,编制专项施工方案,以保证工程的质量、进度,提高模板施工效率、降低成本[1-3]。

3 不同部位模板体系选择

3.1 地下室模板体系选择

本工程共3 层地下室,地下室总建筑面积近100 000 m2,最大剪力墙厚度为1 400 mm,最大柱子截面尺寸为2 600 mm×2 600 mm。存在2种可供选择的模板体系:木模及GMT模板。

1)木模。木模为现代建筑工程行业最常见的模板体系,灵活轻便,不受结构变化影响,遇到特殊结构可在现场进行裁剪处理。在施工中技术成熟,班组熟悉程度高。项目地下室墙柱截面尺寸较大,一般的木模刚度及强度难以保证大截面混凝土施工时的可靠性,无法满足地下室结构施工质量要求。同时,由于地下室结构工期较紧,势必会造成地下室模板满配的情况发生,受制于地上模板体系施工影响,木模实际周转次数将会极低,甚至无法周转,成本方面会显得较高。

2)GMT模板。GMT材料是一种复合材料,具有质量轻(<10 kg/m2)、强度好、周转次数多(可达上百次)、成活美观、可回收等优点,符合国家提倡的节能环保要求,是一种很有前途的新型材料。定尺GMT模板在出厂时已经设计好对拉螺栓孔和钉子孔,为现场施工节约了时间。GMT模板设计为标准块,墙和顶板的边角部位使用木模裁切。它与混凝土亲和力差,清理方便,脱模剂用量很少。这样的散拼早拆方式,一次性投入比木模大,但它基本上可以全部回收,用于下一个工程。它的所有材料周转次数都大于百次,摊销成本比木模低得多。在质量方面,GMT模板强度高,清理简单,拆卸损伤少,混凝土浇筑后可达到免抹灰程度。另外,GMT模板为早拆体系,随着地下室分区施工,在工期要求范围内,模板存在周转空间,地下室模板整体成本投入量相对较低。

根据上述分析,地下室模板体系选择GMT模板。

3.2 地上外框巨型柱模板体系选择

A、B塔楼外框存在8根钢骨混凝土巨柱,巨柱尺寸从2 400 mm×2 400 mm经数次缩减,变为900 mm×900 mm,巨柱通过连续钢斜撑进行连接,在斜撑与巨柱交接部位,截面构造复杂,同时由于地上结构标准层高4.2 m,避难层高达5.2 m,导致混凝土浇筑时下部压力极大,加固体系设计困难。仅存在2种模板支撑体系可供选择:铝模、木模。

1)铝模。铝模为一种高强铝合金模板,具有高周转、免抹灰的施工特点。同时铝模现场安装简单,人工效率较高,支设时间短。经深化设计,铝模可采用特殊设计的钢管桁架背楞,达到只通过巨柱四角对巨柱进行加固的效果,避免了在巨柱内部穿设对拉螺杆,能在满足现场施工要求的情况下,减少后期修补工作的资源投入。

2)木模。木模施工巨柱的优势在于灵活可变性,在巨柱斜撑与楼承钢梁位置能够进行精确定位,保证模板与钢构件的紧密结合。但木模的拆卸及安装时间相对较长,周转能力较弱,因此会对现场工期及成本造成较大影响。同时,巨柱混凝土强度均为C50,浇筑时释放大量的水化热,对加固模板体系的牢固程度是个巨大的考验,一般木模的刚度较低,无法满足使用要求。

综上所述,地上外框巨柱采用铝模模板。

3.3 地上核心筒结构模板体系选择

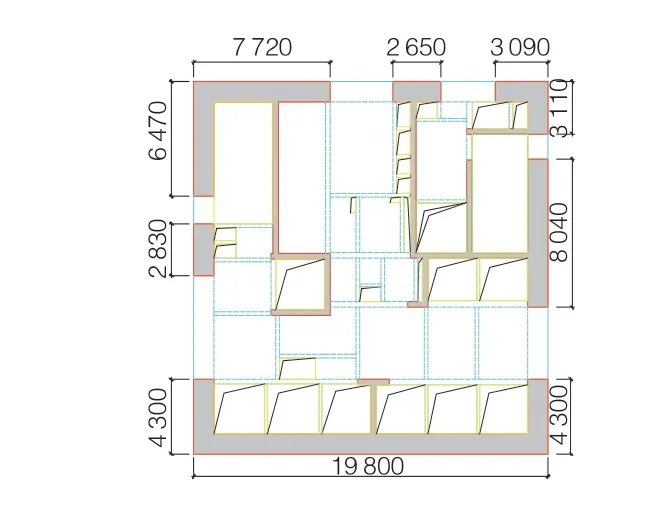

A、B塔楼核心筒为一个20 m×20 m的正方形剪力墙结构(图1),建筑物总高度为272.2 m,标准层层高为4.2 m,核心筒内部主要结构为电梯井道、卫生间、消防逃生楼梯与公共走道。核心筒结构外侧墙面随结构爬升向内收缩。受建筑高度及层高限制,传统木模明显不适用。核心筒外墙可供选择的模板体系为爬模、滑模与顶模,核心筒内侧模板体系可供选择的为木模及铝模。

3.3.1 爬模、滑模与顶模的方案对比

1)爬模系统具有操作简便灵活、爬升安全平稳、速度快、模板定位精度高、施工过程中无需其他辅助起重设备等特点,可整体爬升,也可单榀爬升;操作方便,爬模架一次组装后,一直到顶不落地,节省了施工场地,而且减少了模板,特别是面板的碰伤损毁。可节省大量工时和材料,整体经济性较好。同时爬模为WISA木模,可配合核心筒内模板实现核心筒内外、竖向与水平结构的同步施工。

图1 A、B塔楼核心筒结构平面布置示意

2)滑模机械化程度高、施工速度快、场地占用少、安全作业有保障,但其施工过程非常紧凑,在混凝土凝固前必须向上滑动模板,混凝土凝固以后则无法滑动,且由于在混凝土凝固前滑动模板,故在混凝土结构表面观感和结构垂直度控制等方面有较大困难。

3)顶模工艺为整体提升式,低位支撑,电控液压自顶升,可形成一个封闭、安全的作业空间,模板、挂架、钢平台整体顶升,具有施工速度快、安全性高、机械化程度高、节省劳动力等多项优点。但顶模系统用钢量大,造价较高。

综上比较,本工程核心筒剪力墙外侧模板选用爬模。

3.3.2 标准层铝模与木模的方案对比

围绕着爬模体系,核心筒内侧存在2种模板可供选择:木模与铝模。考虑到本工程为超高层建筑,地上结构占用了大多数的工期与成本,因此地上模板选择尤为重要。

对于内侧模板,模板由现场劳务班组进行拼装加固,故施工效率为第一因素,同时兼顾考虑安全、质量、成本因素,选择了施工较为便捷的铝模。

3.3.3 非标准层模板体系的选择

A、B塔楼核心筒避难层高度为5.2 m,位于结构12、25、38、51层,由于地上标准层使用爬模与铝模组合施工模板体系,故此位置无法重新大面积选择另类模板体系,此部位可选择的模板支撑方式有3种:全铝模、全木模、铝木结合。

1)全铝模施工方案。本工程避难层相比标准层,若全部使用铝合金模板需增补模板面积达450 m2,且仅需周转4次,相对高昂的成本,实际使用次数过低导致从铝模中获得的收益明显降低。

2)全木模施工方案。受制于结构特点的影响,全木模的材料垂直运输较为困难,且此层为结构避难层,每隔12层设置一层,模板、架料使用后无法大面积周转,在施工与成本方面均不占优势。

3)铝木结合施工方案。以铝模体系为基础,对竖向墙体铝木结合细部节点进行深化,在不新增铝模的条件下,使用少量木模进行填充。使用铝木结合施工技术可有效降低单独使用铝模或木模产生的成本,同时由于木模使用量较少,施工周期与铝模相比无需延长,直接或间接地降低生产成本。

经分析,非标准层模板体系使用铝木结合模板体系。

4 应用与实施效果

4.1 地下室GMT模板应用

GMT模板施工前,厂家设计人员根据施工图纸进行CAD配模。在现场进行模板的试拼、预排。对于部分不符合GMT模板尺寸模数的非标部位,采用传统胶合板进行 散拼。

在地下室施工前,针对地下室厚1 400 mm巨型剪力墙与2 600 mm×2 600 mm巨型结构柱等重难节点,单独进行设计,配备特殊结构模板,采用单面支撑+对拉螺杆的方式加固,满足现场施工要求。

施工时,按照后浇带分布将整个地下室分为8块区域,采取分段施工的方式,充分利用了GMT模板早拆特点,使GMT模板周转次数达到8~10次,大大减少了钢管架料及模板的施工费用(图2)。

4.2 巨型柱铝模板应用

巨型柱最大截面尺寸为2 400 mm×2 400 mm,普通模板很难对巨柱进行有效加固,在使用铝合金模板的基础上,将铝合金方钢背楞改为定制的钢桁架背楞(图3),大大加强了巨柱模板的整体强度与刚度,使施工质量得到了有效保证。

图2 GMT模板实际应用效果

图3 巨型柱钢桁架背楞

由于本工程的特殊性,部分钢梁与斜撑构件需与巨柱内插型钢连接,巨柱模板不可避免地与钢构件交叉,考虑在交接位置留设木模加固接头,使用木模进行封边,提高了巨柱成形质量。

4.3 核心筒爬模与铝模组合应用

在爬模与铝模的实际应用过程中,主要解决以下几个问题:

1)同一面墙爬模与铝模对拉螺杆位置协调统一。铝模螺杆竖向高度需与爬模横楞竖向高度一致;同时爬模外墙提供4道主横楞,铝模提供另外4道截面为40 mm×60 mm的横向背楞。

2)爬模与铝模在阳角位置的搭接。爬模厚18 mm木模板伸出墙端边线55 mm,爬模的工字梁伸出墙端边线55 mm,利用爬模压住铝模的边框进行连接。

3)爬模与铝模平面搭接加固方式。第1道、第3道及第5道背楞,墙端设计异形背楞,利用爬模紧固螺杆与异形背楞斜拉加固,要求爬模端部横楞伸出墙端的尺寸是统一固定的尺寸,且不大于150 mm;第2道、第4道及第6道背楞,利用铝模带角铁斜拉背楞,采用斜拉螺杆进行连接斜拉加固。

通过爬模与铝模组合施工的方式,核心筒平均施工进度缩短至5.5层/d,施工质量达到免抹灰条件,直接或间接降低成本近550万元。

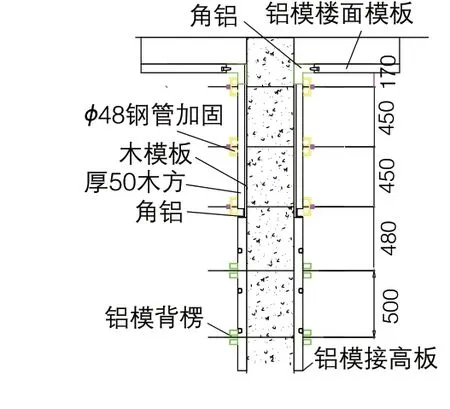

4.4 非标准层铝模与木模组合应用

避难层(非标准层)层高由标准层4.20 m增加到5.25 m,导致铝模墙体配模高度不足,不足之处使用木模接高处理(图4);梁截面尺寸不变,板厚由150 mm增加到200 mm,原梁侧模无法使用,考虑将铝合金梁侧板更换为木模板,两侧采用对拉螺杆加固(图5)。

图4 墙墙及墙板部位铝木模板安装

图5 梁板部位铝木模板安装

其余部位均使用标准层铝模材料,更换的铝合金梁侧模传递至下一个标准层使用,将铝模与木模进行最大限度的结合,在保证施工质量的基础上,避免单独使用铝模或木模带来的材料成本投入。

5 结语

本文针对特定设计结构的超高层建筑,对模板的选择、方案的确定、应用过程中解决的问题及实施效果等方面进行了全面分析,为今后类似超高层建筑的模板体系选择及应用提供了丰富的经验及可借鉴的依据。