基于dSPACE平台的AMT硬件在环测试系统搭建*

兰海龙,李 萍,郭建群

(中国重汽集团 大同齿轮有限公司,山西 大同 037305)

0 引言

硬件在环(Hardware-in-the-loop,HIL)测试作为替代真实环境或设备的一种典型的测试方法,在现代汽车电子控制器[1-5]开发过程中发挥了重要作用,在船用中速柴油机[6]开发过程中也有应用,用于在实验室环境下完成对电子控制器的功能性测试和极限测试,可以及早排除故障隐患、缩短开发周期、降低开发费用。

实车仿真模型是HIL测试环境的重要组成部分,是对整车建立的数学仿真模型。采用模块化的设计方案对整车的发动机、变速器等建立数学模型,可以提高各模块的可重用性,实现对不同整车系统数学模型的快速建立。

dSPACE系统是一套基于实时半实物仿真技术的控制系统开发及测试的工作平台,包括软件和硬件两部分。dSPACE系统的软件与MATLAB/Simulink完全无缝连接,其高速自动化的代码生成/下载和友好的试验/调试软件环境使得HIL测试系统的开发过程变得简单易行。本文基于dSPACE平台搭建了AMT硬件在环测试系统。

1 AMT硬件在环测试系统简介

AMT硬件在环测试系统是由真实的控制器TCU(Transmission Control Unit,变速器控制单元)和用来替代实车的仿真模型组成的闭环测试系统。如图1所示,AMT HIL测试系统主要包括:

图1 AMT硬件在环测试系统

(1)控制器TCU及其用于TCU信号监测的CANape环境。

(2)实车仿真模型开发环境及其用于HIL端信号监测的ControlDesk环境。

(3)dSPACE中型仿真柜,包括仿真模型运行环境DS1006+DS2211、故障注入单元、连接有真实电磁阀的负载箱、为整个HIL系统供电的程控电源。

dSPACE中型仿真柜通过线束与TCU相连,实车仿真模型经过RTW(Real Time Workshop)编译后通过专用数据线自动下载到了DS1006仿真环境中。实车仿真模型通过dSPACE专用RTI(Real Time Interface)库与DS1006+DS2211进行通信。

当AMT控制系统设计结束后,需要在闭环环境下对其进行详细测试。但由于种种原因如极限测试、失效测试或在真实环境中测试费用较昂贵等,使得测试难以进行,有时为了缩短开发周期,甚至希望在整车还不具备的情况下对其进行测试。在这些情况下,硬件在环测试平台的优势就凸显出来了。硬件在环测试平台可以完成的工作主要有:①AMT控制系统底层软件基本功能测试;②AMT控制系统应用层软件基本功能测试;③AMT基础标定工作;④故障注入测试和极限工况测试。

2 AMT硬件在环测试系统搭建

2.1 硬件平台搭建

硬件在环系统硬件平台是基于dSPACE中型仿真柜搭建的。将AMT控制器TCU通过线束与仿真柜的负载板卡相连组成闭环系统。为了实现故障注入和失效测试,在TCU和仿真柜之间插入了断线盒BOBox。为了在测试调试过程中实时监控程序变量状态,在TCU端通过CAN线接入了基于Vector CAN工具的信号监测环境,在HIL端通过dSPACE专用数据接口线接入了基于ControlDesk的信号监测环境。图2为运行中的AMT HIL测试系统硬件平台。

图2 AMT HIL测试系统硬件平台

2.2 软件平台搭建

硬件在环系统软件平台主要包括实车仿真模型和dSPACE RTI硬件驱动模型,如图3所示。前者主要是对实车发动机、离合器、变速器和后桥等的机械特性和动力传动特性进行仿真模拟,以及对实车其他控制器如发动机ECU、换档手柄SECU、辅助制动ABS等的控制逻辑进行模拟仿真;后者主要是对dSPACE硬件资源CAN、电磁阀、A/D和I/O进行驱动配置。加上外挂的变速器控制单元TCU三者共同构成了闭环控制系统,并且真实模拟还原了实车电器控制和机械运行环境。

图3 硬件在环系统软件平台

2.3 软硬件平台集成调试

2.3.1 开环调试

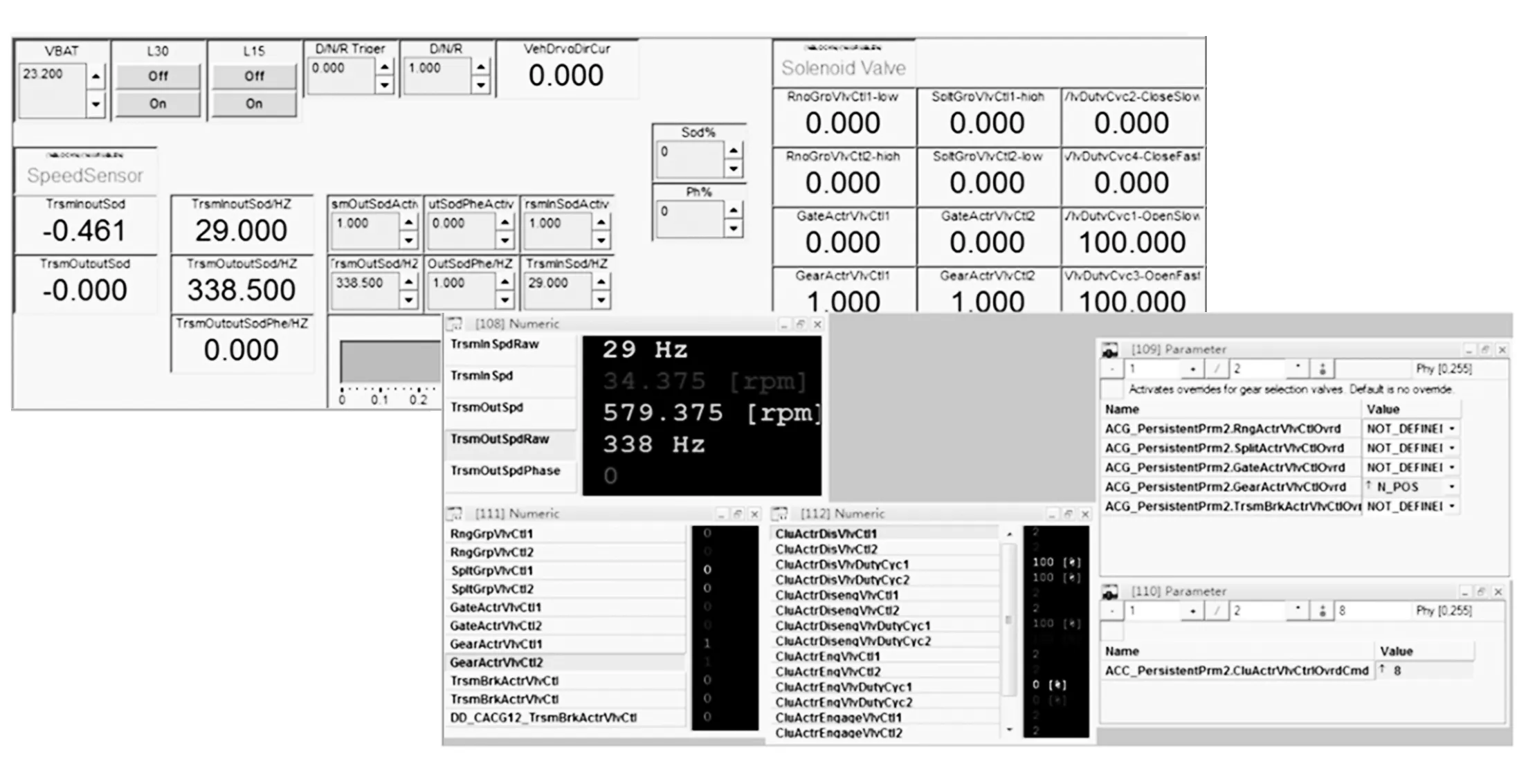

开环调试阶段主要是通过激励信号输入调试解决平台各软硬件功能模块通不通及信号一致性问题。在开环调试测试阶段,主要工作为:测试并调试HIL系统与变速器控制单元TCU之间的CAN通信是否正常;测试并调试HIL仿真柜模拟出的变速器各位置传感器信号、输入/输出转速传感器信号、油温和气压等传感器的信号是否能被TCU正确地接收识别;测试并调试TCU输出的各选换档电磁阀、离合器电磁阀、副轴制动器电磁阀驱动信号是否能被HIL仿真系统正确地接收识别;是否能正确地驱动物理模型中的执行机构进行动作。如果发现HIL系统与TCU端通信信号不一致,需要对控制软件参数进行调整。图4为对各转速传感器及电磁阀响应信号一致性对比的部分测试结果。由图4可以看出:TCU端(右下图)和HIL端(左上图)监测到的输入转速传感器信号均为29 Hz,输出转速传感器信号均为338 Hz;TCU端发出N档请求后,HIL端正确显示出换档阀驱动信号GearActrVlvCtl1和GearActrVlvCtl2都被驱动(信号值为1),表明变速器已按请求回到空档;TCU端发出分离离合器请求后,HIL端正确地显示出离合器电磁阀控制信号占空比都为100,表明离合器已按请求正在分离。

图4 各转速传感器及电磁阀响应信号一致性对比测试结果

2.3.2 闭环调试

闭环调试测试阶段主要是检验仿真物理模型发动机、离合器、变速器等在TCU的控制信号作用下其动作行为是否与TCU的控制逻辑相一致。主要调试内容包括:发动机的转速/扭矩控制、转速/扭矩限制控制的响应特性;离合器动作位置的精确性和结合/分离速度响应的一致性;变速器档位动作响应的一致性和转速/扭矩传递的正确性。若发现动作行为与控制逻辑不一致,需要根据具体情况调整实车仿真模型或TCU端控制软件逻辑。图5为TCU发出挂2档命令后,实车仿真模型的变速器和离合器位置动作响应结果。

图5 挂2档变速器和离合器位置动作响应

3 AMT硬件在环测试系统测试

硬件在环测试内容主要包括:AMT基本控制逻辑测试,如正常的起步、行车和制动测试;换档策略测试,如经济模式换档策略、动力模式换档策略、排气制动下的换档策略,以及不同油门开度、不同道路坡度、不同载重、不同制动模式对换档策略的影响测试;失效测试,如各传感器短路/断路故障反馈测试、各电磁阀短路/断路故障反馈测试;极限工况测试,如雨雪、大坡度及超载测试等。图6为该AMT仿真整车在故障状态下的起步测试,图7为该AMT仿真整车正常行车换档策略测试。

图6 故障状态下的起步测试

图7 正常行车换档策略测试

4 结论

硬件在环测试系统在AMT控制系统开发过程中发挥着重要作用。dSPACE系统的软件与MATLAB/Simulink完美兼容,使得基于dSPACE平台的AMT HIL系统的搭建过程易于实现。HIL测试系统可以在整车不具备的情况下完成对控制软件功能的验收测试,及早发现问题、缩短开发周期,尤其可以实现极限工况和失效模式测试,安全、易操作且又经济实用。