油井管气动通径过程数值模拟研究*

陈 文,涂德浴,胡晓磊

(安徽工业大学 机械工程学院,安徽 马鞍山 243002)

0 引言

随着油田开采深度的不断增加,对油井管的材料性能、制造精度等提出了更高的要求。在制造检验环节需要对油井管进行严格的管道通径检验,以确保油井管的直线度和圆度能达到下井标准[1],利用规定尺寸的通径规穿过油井管的方式来判断油井管的质量是否达到标准要求。目前通径方式主要有机械通径和气动通径,与机械通径相比,气动通径具有通径效率高、能源清洁和占地面积小的优点。隋健等[2]采用气泵供气方式进行通径检验,虽然通径效率高、经济环保,但是气泵需反复运转,发热量大,由于采用前后通径枪回收通径规,对通径枪腔体造成了一定的冲击损伤,降低了设备的使用寿命。寇永乐等[3]考察了市场上通径机的类型,采用压缩空气作为动力源,解决了气泵发热量大的问题。邓发明等[4]针对宝钢原气动通径机存在的问题进行分析,将体型笨重、安装复杂的后通径枪更换成一种可替换聚氨酯板的缓冲装置。通过上述文献可以看出,目前对油井管通径检验的研究主要集中在通径机配套设备的改进优化上,但是油井管在通径过程中会受到多重因素的影响,造成通径规的出管速度过快而产生过大的冲击力,对缓冲设备造成破坏。

本文以气动通径机为物理模型,利用计算流体动力学软件Fluent进行数值模拟,分析气源压力、喷嘴口径等对通径规在油井管内运动的影响,为气动通径机的改进优化提供参考。

1 气动通径模型的建立

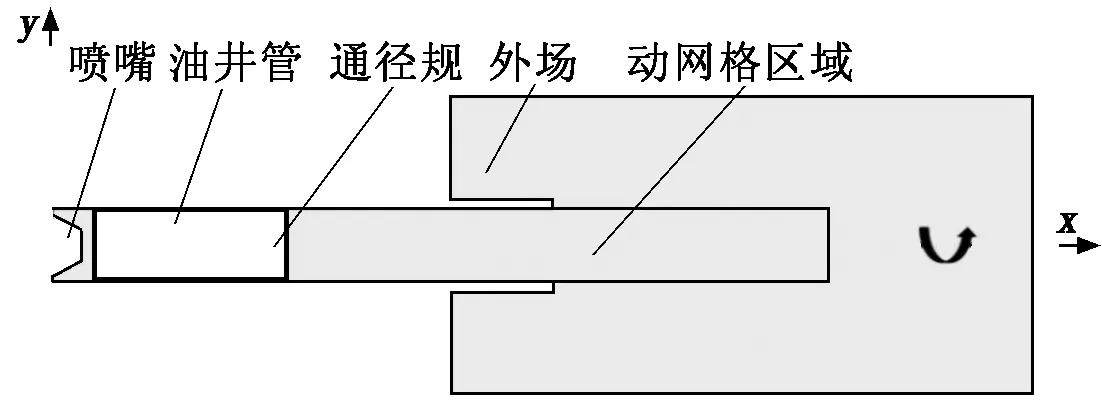

在实际通径中,油井管的整体长度一般可达数十米,通径规与油井管都为圆柱体,配合间隙保持在2 mm~3 mm之间。本文将气动通径模型简化成二维轴对称,数值模型长度缩短为4 m,并添加轴对称(Axisymmetric)条件,使模拟结果具有三维特征,建立的气动通径模型如图1所示。其余通径参数如下:管径为40.9 mm,通径规长度为1 067 mm,通径规直径为38.51 mm,通径规质量为4 kg,喷嘴口径为18.92 mm,气源压力为0.6 MPa,外部计算区域为一个标准大气压。

图1 气动通径模型

计算网格全部采用四边形,共有50万个网格单元,气动通径网格模型如图2所示。喷嘴设置成压力入口,外场区域设置成压力出口,运动区域与静止区域交界处设置成Interface,其余都设置成壁面。流体介质选择ideal-gas,壁面的材料为Steel。离散格式选择二阶迎风,湍流模型选用适合完全湍流流动的重整化群RNGk-e两方程模型[5]。

图2 气动通径网格模型

2 动网格和6DOF

为了实现通径规在油井管内的仿真移动,需要用到动网格技术,该技术可用来模拟由于流体域边界刚性运动或者边界变形引起的流体域形状随时间变化的流动问题[6]。将整个计算区域分成静止区域和动网格运动区域,并将两个区域面的上下和末端边界处设置成Interface,这样不仅可以实现通径规的仿真运动,而且不会影响流体在区域之间的流动。6DOF模型用来计算刚体在流体作用下的运动学特征,例如速度、力矩等。在Fluent 18.0版本以后可以直接输入相应参数,不用编译UDF文件。

Fluent软件中提供了4种控制边界运动的方式,分别是Stationary、Rigid Body、Deforming以及User Defined。将运动区域和通径规设置成Rigid Body,对运动区域开启Passive;将入口和动静交界区域末端设置成Stationary,并设置网格每次更新的高度(Cell Hight)。

3 模拟结果与讨论

3.1 管内流场分析

对油井管进行管道通径检验,压缩空气经过喷嘴自由射流作用于通径规端面,从而推动其穿过钢管,完成管道检验。通径规在管内运动时的流场变化情况如图3所示。

从图3可以看到:气流从喷嘴射流而出,迅速冲击在通径规的端面产生推力,同时气流开始向两侧铺展,在钢管内壁处发生回转,逐渐形成涡流;铺展开的气流会有部分进入通径规与油井管的间隙内,这种从大口到小口的过程使得气流速度增加,随着通径规的移动,涡内的气流开始有部分进入间隙内;间隙内的气流经过加速后,再次从小口到大口,形成了双侧附壁射流;伴随着位移的增加,在通径规前端开始出现不同程度的回流和涡流,一方面是由于附壁射流的存在,另一方面是管道两端的压差,这种流场变化会一直伴随整个通径过程,对通径规的运动产生阻碍。

图3 气动通径管内流场结构

3.2 气源压力和喷嘴口径的影响

3.2.1 气源压力的影响

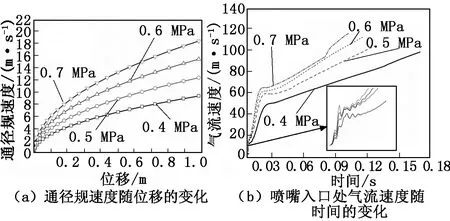

气源压力作为通径规运动的动力源,影响着油井管的通径检验效率,因此,调节到合适的气源压力值对整个通径检验过程至关重要。本文选取0.4 MPa、0.5 MPa、0.6 MPa、0.7 MPa四种气源压力,考察不同气源压力对通径规运动的影响程度,模拟结果如图4所示。

由图4(a)可以看出:在相同位移下,随着气源压力的上升,通径规出管速度也随之增加,当气源压力为0.4 MPa时,通径规的出管速度最高为8 m/s;当气源压力为0.7 MPa时,通径规的出管速度最高为18 m/s左右,比气源压力为0.4 MPa时上升了125%。

由图4(b)可以看到:喷嘴入口处气流变化整体趋势基本一致,在气流喷射瞬间,压力越大气流波动幅度越大,速度增长曲线也更陡峭,通径规端面受到的射流冲击越强。

图4 不同气源压力下的模拟结果

3.2.2 喷嘴口径的影响

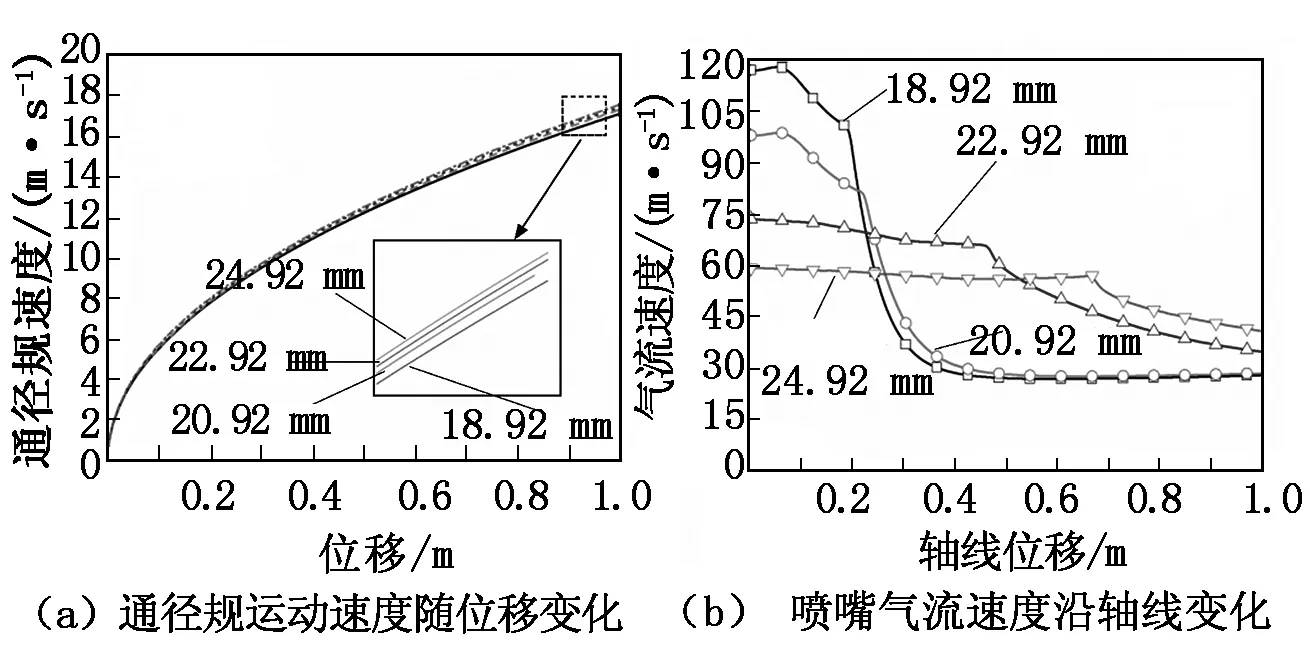

为了研究气动通径过程中喷嘴口径对通径规运动的影响,本文选取18.92 mm、20.92 mm、22.92 mm和24.92 mm四种不同喷嘴口径,考察了不同喷嘴口径对通径规运动的影响,模拟结果如图5所示。

由图5(a)可以看出:喷嘴口径的变化对通径规运动影响较小,当喷嘴口径为18.92 mm时,通径规的出管速度最高为17.2 m/s;当喷嘴口径为24.92 mm时,通径规出管速度最高为17.7 m/s,比喷嘴口径18.92 mm时增加了2.9%。

由图5(b)可以看出:不同的喷嘴口径下,气流初始速度差异较大,但随着射流轴线位移的增加,气流速度逐渐会趋于一致;喷嘴口径为18.92 mm时,气流初始速度为120 m/s,在轴线位移0.3 m处,气流速度下降到30 m/s,这种速度差异会对通径规的运动稳定性造成一定影响;喷嘴口径为24.92 mm时,射流轴线上的速度变化则较为平缓。

图5 不同喷嘴口径下的模拟结果

4 结论

通过上述研究分析,得出以下结论:

(1)喷射流作为前作动力应用于油井管的通径检验,不仅提高了通径效率,而且气源清洁、节能环保。

(2)气流经过狭长的间隙后,速度会有显著增加,并形成附壁射流,随着通径规的移动在其前端会有涡流产生,造成了运动阻碍。

(3)气源压力对通径过程影响较大,调节到合适的压力可以兼顾通径效率和出管速度;喷嘴口径的影响主要体现在运动初期的稳定性上。