汽车铝合金轮毂几何优化设计*

古 斌,何 兵

(百色学院 材料科学与工程学院,广西 百色 533000)

0 引言

几何优化设计是将产品设计问题的物理模型转化为数学模型,采用适当的优化算法并借助计算机和运用软件求解该数学模型,从而得出最佳设计方案的一种先进设计方法[1-2]。汽车轮毂是汽车重要零部件之一,不仅要设计美观大方,而且还要在满足材料性能的要求下实现轻量化设计。在目前日益激烈的市场竞争中,实现产品设计轻量化、节省材料、降低成本是众多企业所追求的目标和发展方向,有着很大的现实意义[3]。UG NX几何优化采用UG NX提供的[SOL 101 Linear Statics_Global Constraints]解算模块,该模块具有可靠、高效的结构设计优化能力,可以在满足轮毂使用性能的要求下,自动修正设计变量值,使整个模型重量最小[4]。本文以16×1/2J型号铝合金汽车轮毂为研究对象,以轮毂重量为目标函数,以轮毂应力、位移最大值不能大于材料许用值作为约束函数,以轮辐背面掏料槽的尺寸作为设计变量对轮毂进行轻量化设计。

1 铝合金汽车轮毂径向疲劳和弯曲疲劳有限元分析

根据我国常用车车轮性能要求和试验方法,对轮毂需要进行径向疲劳和弯曲疲劳试验[5]。按照国家常用车车轮性能要求和试验方法在UG NX高级仿真模块中分别建立径向疲劳和弯曲疲劳有限元模型,在径向疲劳试验中,对轮毂安装盘端面及螺栓孔进行全约束。闫胜昝[6]的铝合金车轮结构设计有限元分析与试验研究表明,在轮毂60°范围内轮辋胎圈座上的载荷分布呈半正弦函数,径向载荷表达式如下:

(1)

(2)

其中:q1、q2分别为轮毂内、外胎圈载荷;F为试验径向载荷;b1、b2分别为轮毂内、外胎圈宽度;r1、r2分别为轮毂内、外胎圈半径;θ0为常数,取值60°;θ为轮辋胎圈座所受载荷与竖直方向夹角。

轮毂轮辋采用3D扫掠网格方式划分网格,轮辐采用3D四面体划分网格,根据径向载荷表达式分别在轮辋胎圈座上施加载荷,在螺栓孔位置添加固定约束,其径向加载有限元模型如图1所示。

图1 轮毂径向加载有限元模型 图2 轮毂弯曲加载有限元模型

按照弯曲疲劳试验要求,对轮毂的内轮缘进行全约束,并装配加载臂,加载臂长为1 m。轮毂、加载臂均采用3D四面体划分网格,根据试验要求以及所选轮辋规格类型,可以计算出施加在加载臂末端的力为2 803 N,其弯曲加载有限元模型如图2所示。

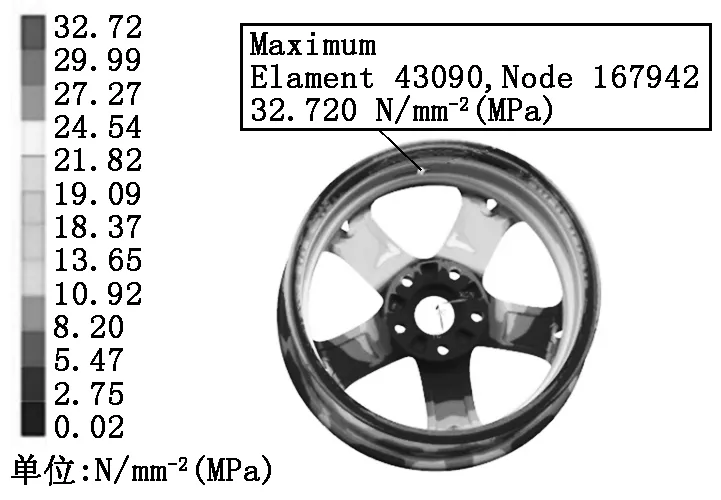

对轮毂径向加载和弯曲加载这两个有限元模型进行求解,得到的轮毂径向加载位移云图和应力云图分别如图3、图4所示;轮毂弯曲加载位移云图和应力云图分别如图5、图6所示。

由图3、图4可以看出:轮毂径向加载最大位移为0.367 mm,安装盘上变形量最小,最大的变形量分布于轮辋内胎圈的位置,说明轮辐起主要支撑作用,与实际情况相符合;应力最大值为32.72 MPa,分布在轮辋中部。由图5、图6可以看出:最大位移为0.200 mm,且较大位移均分布在轮辐上,表明轮辐是承受弯曲载荷主要部位;最大应力分布在轮辐掏料槽边缘内侧棱边上,最大应力为91.92 MPa。根据有限元分析结果可知,轮毂在弯曲载荷试验所承受的应力比径向载荷的大,但其远小于铸造铝合金A356的屈服强度229 MPa,表明该轮毂还是存在着较大的强度储备,可以进一步优化轮毂结构,减轻轮毂自身重量。

图3 轮毂径向加载位移云图

图4 轮毂径向加载应力云图

图5 轮毂弯曲加载位移云图

图6 轮毂弯曲加载应力云图

2 轮毂结构几何优化设计

根据轮毂有限元分析结果可知,轮毂承受弯曲载荷应力水平较高,因此,在轮毂弯曲试验有限元分析基础上对轮毂进行几何优化。本次优化时保持轮辋、轮辐结构不变,对轮辐背面的掏料槽进行尺寸优化,使轮毂重量最轻。UG NX几何优化设计包括4个步骤,即定义目标、定义约束、定义设计变量以及控制参数。

2.1 定义目标

在定义目标下类别选取轮毂模型对象,在类型下选取重量,目标为最小化。

2.2 定义约束

根据轮毂弯曲疲劳试验要求,轮毂承受弯曲载荷,载荷循环次数在105次前没有出现裂纹才算合格,由此可以判定轮毂破坏形式属于高周疲劳破坏。根据铸造铝合金A356应力—疲劳寿命曲线图可知:轮毂循环次数在105发生疲劳破坏时应力水平为159 MPa,以此值作为轮毂几何优化的第一约束条件[7]。以轮毂位移辐值作为第二约束,位移上限值取0.5 mm,保证轮毂刚度。

2.3 定义设计变量

因以轻量化为目标,故以掏料槽的几何尺寸的增加量作为设计变量,即以掏料槽原始深度的增量d01、原始宽度的增量d02以及控制掏料槽与轴心距离的变量r01为设计变量。

2.4 控制参数

UG NX几何优化控制参数主要有最大约束违例(%)、相对收敛(%)、绝对收敛以及扰动分数等。其中,最大约束违例是控制约束条件的最大违约程度,相对收敛是控制目标函数在收敛时最后两次迭代的百分比变化,绝对收敛是控制目标函数在收敛时最后两次迭代的实际更改,扰动分数是控制迭代的前几次设计变量更改百分比。在本次优化中,这些参数都采用系统默认值。

2.5 优化结果

UG NX几何优化结束后会自动切换到Microsoft Excel表格,显示本次优化结果,该表格包含优化历史记录、目标函数以及3个设计变量等5个工作表格。其优化历史记录如图7所示,该工作表主要显示目标函数、设计变量以及设计变量结果等,其中重量由初始值94.175 4 N优化为89.514 57 N,即轮毂模型由优化前重量9.6 kg优化为9.1 kg,轮毂重量减轻了5%。整个优化过程经历20次迭代,在设计约束结果下Result Measure一栏显示应力结果变化,另一栏则显示位移结果变化,其中深色单元格表示失败的设计约束结果。

图7 优化历史记录

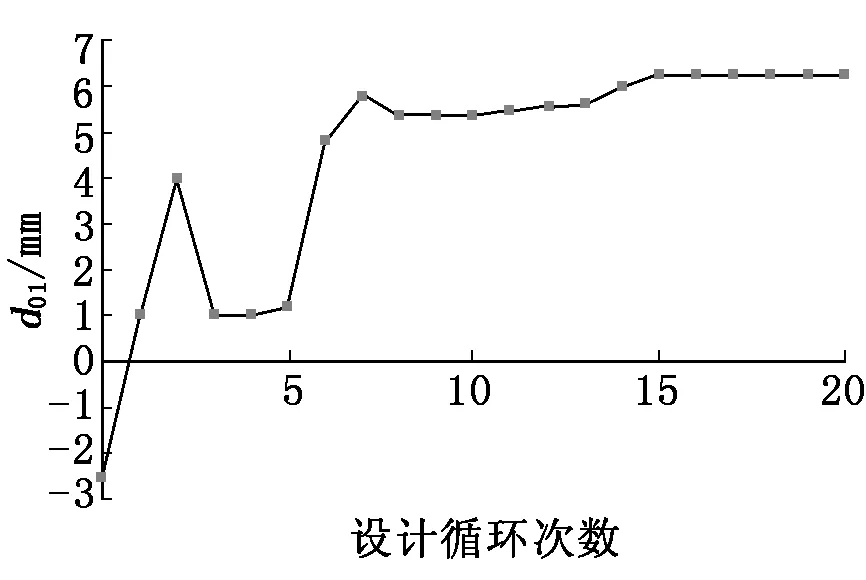

切换到[目标]工作表则显示以轮毂模型重量为Y轴、以迭代次数为X轴的设计循环图,如图8所示,经过15次循环设计后,曲线趋于平缓,逐渐收敛于某个重量值。设计变量d01、d02、r01的设计循环图如图9~图11所示。结合图8,由图9~图11可知,增大d01数值有利于降低轮毂的重量,在15次设计循环后曲线也趋于平缓,收敛于某个值;增大d02数值也有利于降低轮毂模型重量,其数值在设计循环次数2~15区间上下波动较为明显,在15次设计循环后曲线也趋于平缓,收敛于某值;从第10次循环设计来看,增加r01值会增加轮毂的重量,因此在第11次设计循环后收敛于设计变量的下限值80 mm。

图8 设计循环图

图9 设计变量d01设计循环图

图10 设计变量d02设计循环图

图11 设计变量r01设计循环图

优化前、后轮毂掏料槽结构如图12所示。

图12 优化前、后轮毂掏料槽结构

2.6 优化后轮毂模型疲劳寿命预测

在UG NX高级仿真模块建立耐久性分析,对优化后的轮毂模型进行疲劳寿命的预测。分析结果如图13所示。

图13 优化后疲劳分析结果

UG NX有限元分析中疲劳强度安全系数是用来估算疲劳强度及预测零部件结构是否会由于周期载荷而破坏的无单位标量,是由应力判据除以应力幅值得到的,疲劳强度安全系数趋于无限大的区域则表示该区域不会发生疲劳破坏[8]。按照标准设计要求,疲劳安全系数必须大于1,根据疲劳强度安全系数云图可知,优化后轮毂模型较为危险的区域分布在轮辐背面掏料槽棱边上以及槽底,但其最小值为1.85,表明该轮毂结构模型符合设计要求。根据疲劳寿命云图可知,优化后轮毂模型最小能承受1.12×105次循环弯曲载荷,而弯曲试验标准要求轮毂承受弯曲载荷105次没有出现裂纹即试验通过[9],因此判定该轮毂符合乘车车轮性能要求和试验方法标准要求。

3 结语

(1)在轮毂弯曲载荷试验有限元分析的基础上,采用UG NX提供的[SOL 101 Linear Statics_Global Constraints]解算模块,对轮毂掏料槽的几何结构进行优化设计。优化结果表明:优化后轮毂模型自身重量减轻了5%,并且优化后的轮毂模型疲劳寿命以及疲劳强度均符合国家乘车车轮性能要求和试验方法标准要求。

(2)根据优化结果可知:那些设计变量对于轮毂自身重量以及应力、位移影响最大,可给设计师提供帮助,使其能快速找出最优的设计变量。对轮毂模型进行参数化建模并采用UG NX几何优化功能不但可以在精确控制约束条件下对目标进行最优设计,还节省了大量的建模和有限元分析的时间,成倍地提升了设计效率。