基于改进蚁群算法的高压压气机叶片优化排序

李书明,吕 颖

(中国民航大学 航空工程学院,天津 300300)

0 引言

高压压气机在每一单级盘转子装配完成后,同一个级别的叶片由于制造误差在质量上会存在一定的偏差,若随机安装则不可避免地造成单级轮盘叶片安装后的剩余不平衡量较大,造成高压压气机转子失稳,存在安全隐患。所谓优化排序就是考虑叶片旋转时产生的质量矩的大小,通过叶片安装位置的调整,尽可能地减小安装之后初始的剩余不平衡量,把单级叶片质量分布的偏心或质量矩矢量和绝对值控制在规定的许用值范围内。国内工厂进行高压压气机叶片装配时,一般采用对称安装法,即测量完全部叶片质量后,按质量对称分布安装,但此种安装方法通常仍然存在较大的剩余不平衡量。穷举法、遗传算法、神经网络算法等都先后被用于叶片安装排序的优化。穷举法是寻找最优解(精度最高)的简单算法,但运算量随叶片数的增加呈指数上升,在叶片数目较大时没有实用价值。遗传算法是一种模拟自然界物种进化规律的算法,非常适合求解非线性问题,但在大规模数据测试下,运行时间较长,难以保证现场的实际工作需要[1]。蚁群算法广泛应用于求解TSP问题(Traveling Salesman Problem,旅行商问题)、指派问题、背包问题等,无需编码且计算用时相对较短,在组合优化问题中,蚁群算法的优化性能要好于遗传算法等算法。为了在运算精度和运算时间之间获取一种较好的平衡,同时满足现场应用中的具体个案要求,本文拟在对叶片排序问题进行数学建模之后应用改进的蚁群算法完成具体的优化过程。

1 高压压气机转子叶片模型

1.1 叶片质量矩力学模型

假设有一组叶片,叶片数量为n个,在轮盘的n个榫槽位置上安装。不同叶片在不同位置上安装时,对整个转子的不平衡量的改变及影响程度不同,因此如何对叶片排序使得总的不平衡量小于许用不平衡量本身就是一个优化问题[2]。

对于压气机转子而言,叶片质量矩的本质就是引起转子偏心的不平衡量,从而产生不平衡力和不平衡力矩。

(1)

1.2 数学模型

叶片排序的问题属于指派问题,是组合优化问题中的特殊一类线性规划问题。将叶片编号i(i=1,2,3,…)分别安装在位置p(p=1,2,3,…)上,叶片在此安装位置上产生的不平衡量为矩阵Cip,Cip为i号叶片在p位置上,其质量在x、y轴上投影分量平方和。问题的实质是如何使得各个安装位置上的各个不平衡量相加,使不平衡量总和达到最小值[3]。定义叶片安装到目标位置通过变量Xip表示:

则叶片排序问题可以表示为以下数学模型:

(2)

其中:Z为整级不平衡质量总和。矩阵Xip的约束条件为:

(3)

此问题是NP(Nondeterministic Polynomial,非确定性多项式)问题中的一种,用穷举法可以找到最优解,但在数据量较大的时候,用穷举法所花费的时间在工厂中是不能接受的,因此需要寻求一种相对高效且准确的算法,才能满足实际应用的要求。

2 改进的蚁群算法原理及实现

2.1 算法原理

20世纪90年代,Dorigo M[4]对蚁群集体觅食的行为进行研究,发现蚁群们能通过同伴留下的信息来找到离食物最短的路径,后将此行为抽象为人工蚁群算法。下面以旅行商问题TSP为例说明算法的基本框架。

设有m个城市,q只蚂蚁;启发函数ηij=1/dij,dij为城市i到城市j的距离;τij为t时刻i和j间的信息量;△τζij为蚂蚁ζ访问(i,j)释放的信息量,初始时刻τij(0)=c(c为常数);Pζij(t)为蚂蚁ζ由i向j的转移概率[5],由下式计算:

(4)

其中:tabuζ为蚂蚁ζ已访问的城市集合;α和β为信息量和自启发量的重要程度因子。

当所有蚂蚁完成周游,环路上的信息素按式(5)进行全局更新:

τij(t+1)=(1-ρ)τij+△τij(t).

(5)

其中:△τij为信息素增量;ρ为信息素挥发因子。

在蚁周系统的模型中:

(6)

其中:Q为信息素强度常数;Lζ为第ζ只蚂蚁完成一次循环过程所经过的总路径长度。最后计算每只蚂蚁走过的路径长度,保存最短路径。

叶片优化指派问题的本质就是叶片和安装位置的配对,通过将安装位置的序号固定,将找到最小值变为找到最优安装序号的问题。这里将矩阵Cij看成是蚁群算法从城市i到城市j间的距离,就可以将TSP问题转化成指派问题。

2.2 算法改进

改进的蚁群算法是按叶片的位置序号从小到大来确定列坐标,改变传统蚁群算法编码方式[6],将原始蚁群算法的城市之间的距离改为效率矩阵Cij,再让蚂蚁能做到逐列搜索,并按照行坐标(叶片的编号)找到解。先随机给定蚂蚁第一列的一个行坐标作为初始解,并将此解纳入禁忌表,再搜索第二列得到下个行标,直到搜索完所有列,得到带有行标的一个序列,也就找到了一个解。改进蚁群算法流程如图1所示。

图1 改进蚁群算法流程图

2.3 算法仿真及结果分析

前文已经介绍了高压压气机的叶片单级的平衡原理,通常只对叶片进行质量的测量。工厂在叶片的选配上,会将质量差值较大的几片叶片排除,选取质量相近的叶片进行配平。以某航空发动机公司的V2500第4级叶片38个质量数据来验证算法的可行性,工厂装配方案见表1,工厂叶片装配示意图见图2。

表1 V2500第4级叶片厂商装配顺序

图2 工厂叶片装配示意图

图2中,经厂商软件计算后得到的许用静不平衡质量为0.500 g,剩余不平衡质量为0.480 g,不平衡量所在位置在图中黑色箭头所标的位置上,角度为174°(规定十二点钟方向为0°)。

针对表1中所列出的算例数据,通过使用MATLAB R2016b对改进的蚁群算法编程并进行模拟仿真,将计算的结果和工厂中所得数据的最优解进行了比较。算法的起始参数设置为种群大小popsize=38,α=1,β=5,ρ=0.1,Q=1。

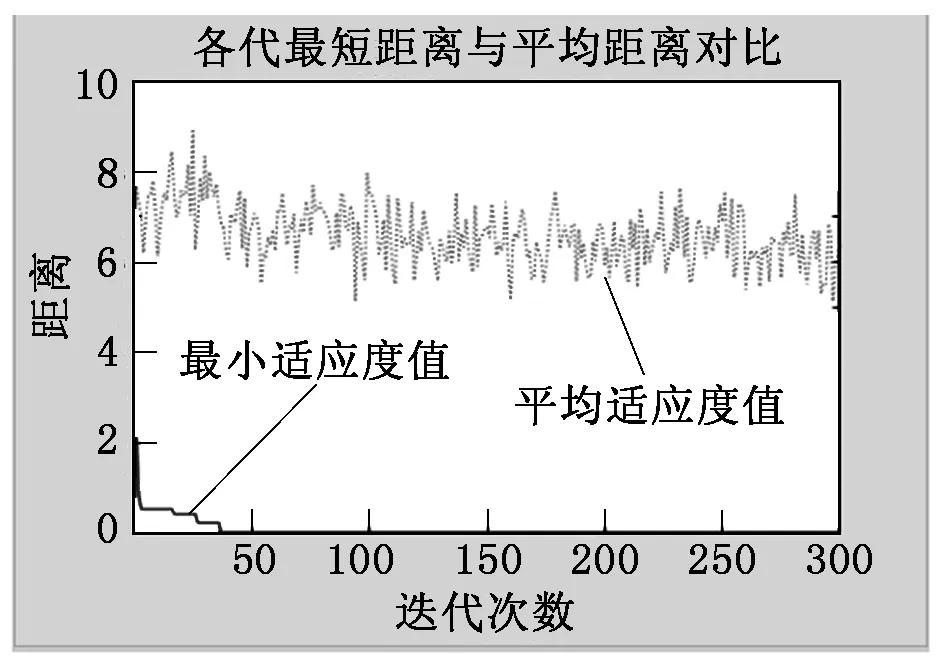

不同的迭代次数计算后收敛性与计算用时不同,收敛性决定了计算结果为最优解的可能性。经检验迭代次数为300时算法可稳定收敛。取迭代次数为300计算最优解结果,计算平均用时为5.78 s,如图3所示。

图3 迭代300次的仿真结果

根据厂商提供的实际数据进行了20次仿真优化计算,得到剩余不平衡质量解的分布,如表2所示。

表2 改进的蚁群算法20次计算结果

实验最优解结果为0.008 9 g,不平衡质量存在的角度为40.439°,不平衡质量仅为厂商装配方案的1.85%。从实验结果可得知,此优化方案结果明显优于发动机厂商所提供的装配方案,且计算速度较快。优化计算后的最优装配方案如表3所示。

表3 V2500第4级叶片改进蚁群算法装配顺序

3 结论

利用改进的蚁群算法对航空发动机高压压气机的转子叶片进行单级质量矩的优化排序,可以看出改进的蚁群算法能够很好地应用于质量优化排序问题上。使用改进的蚁群算法进行排序计算用时短,因此可以方便地应用于工厂的安装中。同时,算法计算的优化排序策略可以为厂商在安装叶片的时候,提供一种使得转子更为稳定的方案。通过改进的蚁群算法优化后的V2500压气机叶片,剩余不平衡量减少了98.15%,不平衡量大大减少。