基于AMESim的节能型液压系统仿真分析*

毛昊桢,胡军科,纪文彬

(中南大学 机电工程学院,湖南 长沙 410083)

0 引言

液压变压器是一种可从系统油源中无节流损失获取能量,并且能够实现压力和流量精确控制的液压元件。近年来,基于液压变压器技术的各类节能型液压系统不断被开发出来,宁初明等阐述了传统型与3种新型液压变压器的结构特征与工作原理,对3种液压变压器的发展概况及其在液压系统中的节能应用进行了论述[1];狄崇峰根据液压恒压网络车辆驱动系统的工作方式,对驱动系统进行了结构优化和改进,提出了基于压力交叉反馈的驱动/再生制动自适应切换驱动系统[2];刘建对液压挖掘机动臂回路和基于液压变压器的液压挖掘机动臂回路进行了详细的分析,在此基础上提出了新型基于液压变压器的液压挖掘机动臂回路,阐述了其工作原理、控制策略和优势[3]。当前研究中更多的是从系统级别开发出基于液压变压器的节能型液压系统,而针对提高节能效率的控制策略的研究还有不足[4-6]。本文从基于蓄能器-液压变压器-液压缸结构的节能型液压系统入手,理论分析节能型液压系统的回收与再利用原理,提出针对提高能量回收量和能量再利用效率的控制策略,并利用AMESim建立系统模型,仿真分析节能型液压系统的节能效果。

1 节能型液压系统节能原理

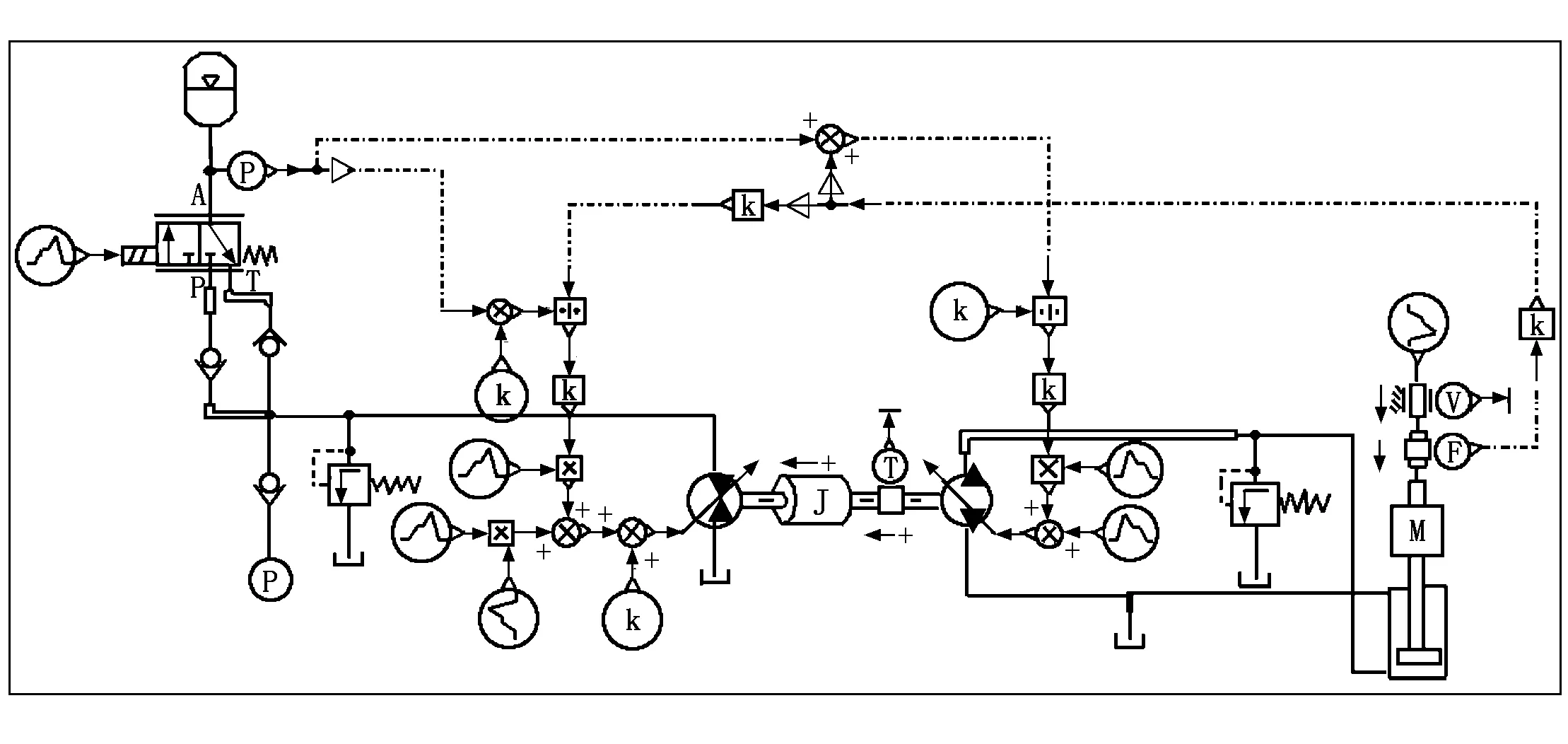

图1为节能型液压系统原理图。液压系统由油源部分、蓄能器部分、液压变压器部分和负载部分等组成。

1-油箱;2-电动机;3-液压泵;4,5,6-单向阀;7-两位三通换向阀;8-蓄能器;9,19-压力表;10,20-压力继电器;11-溢流阀;12-单向阀组;13,21-流量计;14-液压变压器;15-摆动马达;16-偏转角编码器;17-电液伺服阀;18-控制油源;22-液压缸;23-负载;24-位移/速度传感器;25-安全阀

节能型液压系统中,液压泵3用来为系统提供用于驱动的压力油液,单向阀4用来防止压力过高出现油液倒流,单向阀5、6和两位三通换向阀7一同对蓄能器油液的通断进行灵活控制;控制油源18在电液伺服阀17的调节下对摆动马达15进行摆动控制,从而调整液压变压器14的摆动角,进而控制液压变压器的排量和输出压力;系统油源流入液压缸22将负载23提升一定高度后停止供油,此时负载在重力的作用下向下运动,液压缸无杆腔流出的压力油液驱动液压变压器旋转,油液经液压变压器变压后在A口输出进入蓄能器8实现能量的回收;在储存能量释放阶段,蓄能器先将储存的能量释放,油液经液压变压器变压后驱动油缸上升,当蓄能器油压降低后系统油源接入,完成提升动作。

2 节能型液压系统控制策略

若不对液压变压器的变压比实行调节,则在能量回收后期由于蓄能器压力过高,继续回收能量所需转矩大于负载端的输出转矩,使得回收过程无法继续完成,在能量释放阶段也会出现这种情况。为提高能量的回收量和能量再利用效率,现提出基于蓄能器压力反馈和负载转矩反馈的控制策略,下面以能量回收阶段为例分析控制思路。在负载下降时,液压变压器自B口流入油液,A口流出油液,此时液压变压器的B口和A口分别有:

pB·VB·n=T入·ω.

(1)

P出=T出·ω=pA·VA·n=pA·qA.

(2)

(3)

其中:P入、P出分别为液压变压器的输入功率和输出功率;m为负载质量;g为重力加速度,取9.8 m/s2;v降为油缸下降速度;T入、T出分别为液压变压器的输入和输出转矩;ω为液压变压器角速度;pA、pB分别为液压变压器A、B口压力;qA、qB分别为液压变压器A、B口流量;VA、VB分别为液压变压器A、B口排量;A为无杆腔承压面积;n为液压变压器转速;k为排量比。

由式(1)和式(2)可知,由于液压变压器的输入和输出油口的转矩和其压力与排量的乘积成正比,因此在能量回收过程中,根据蓄能器端反馈的压力p和负载端对转矩T的反馈,由式(3)可计算出液压变压器两端排量应满足的比值,实现对液压变压器的斜盘倾角的实时调整,进而完成对输出端压力的动态调节。在能量的再利用阶段对液压变压器的控制思路也相同,这种控制方式在能量回收阶段可实现对负载势能的全部回收,在能量释放阶段可将蓄能器储存的能量全部释放。

3 节能型液压系统仿真分析

利用AMESim软件中机械库、标准液压库和信号控制库的相关元件,根据节能型液压系统原理建立仿真模型,如图2所示。设置的仿真参数如表1所示。仿真内容:第一阶段,恒压油源在0 s~10 s内提供压力稳定的油液,使油缸抬升至最大行程;第二阶段,在10 s~25 s内,恒压油源切断,负载在重力的作用下开始下降,蓄能器开始回收负载的重力势能,回收压力油液的过程为单向回收;第三阶段,在第25 s时,控制蓄能器通流方向的电磁阀开启,蓄能器中储存的压力油开始释放,推动负载上升。分析系统的节能效果,即第三阶段在蓄能器作为唯一能量来源的情况下,负载能回升的最大高度。

图2 节能型液压系统仿真模型

表1 AMESim仿真参数

为了更直观地对比节能型液压系统的节能效果,根据液压变压器的控制逻辑不同而做两组仿真,以不变压的情况为参照对象,观察动态变压后的节能型液压系统的运行工况,对比分析出节能型液压系统在能量回收阶段的能量回收量和能量再利用阶段的能量再利用率。

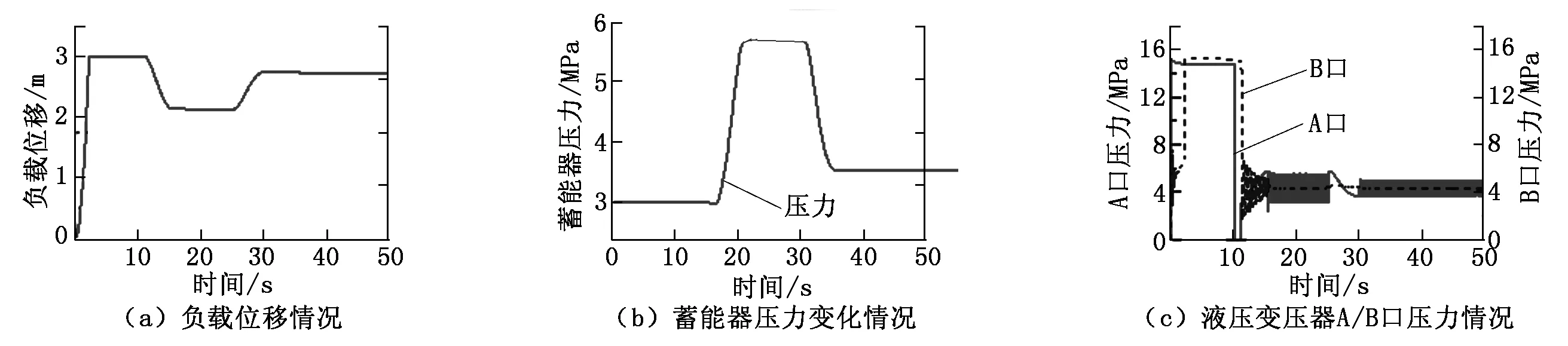

仿真得到的液压变压器排量比恒定为1时的负载位移情况、蓄能器压力变化情况和液压变压器两端口的压力变化情况如图3所示。由图3可知:当变压比恒定为1时,负载在下降到2.2 m左右时便停止继续下降,这是由于蓄能器中压力在负载下降过程中不断升高,使得在不调整排量比的情况下液压变压器A口继续流出压力油液所需的转矩大于此时B口油液所提供的转矩;同样的,在能量释放阶段,蓄能器中的油液压力随位移上升不断下降,当下降到与负载重力相平衡时,蓄能器油液压力停止下降,负载停止上升。

图3 液压变压器排量比恒定为1时的仿真结果

利用蓄能器压力-负载转矩反馈的控制策略后,仿真得到的动态调整液压变压器排量比时的负载位移情况、蓄能器压力变化情况和液压变压器两端口的压力变化情况如图4所示。

由图4可知:当对液压变压器的排量比进行动态调整时,负载在下降阶段不受蓄能器压力升高的影响,在此过程中液压变压器的排量比不断降低(排量比中“-”表示A/B口斜盘倾角方向相反),使得A口与B口压力比可以不断上升;在负载上升阶段液压变压器的排量比不断升高,保证了液压变压器B口压力不随A口压力的降低而降低,蓄能器可以完整释放出前一过程中回收的能量。

图4 动态调整液压变压器排量比时的仿真结果

4 结语

本文理论分析了节能型液压系统的节能原理,并针对液压变压器排量比提出了提高能量回收与再利用效率的基于蓄能器压力反馈和负载转矩反馈的控制策略。建立节能型液压系统的AMESim模型,并在蓄能器压力-负载转矩反馈的控制策略下进行仿真。仿真结果表明:理想状态下,负载位移自3 m处下降回收的能量在能量释放过程中可使负载位移上升至2.82 m,理论上能量的回收再利用率高达94%。