发动机连杆强度及稳定性分析

鹿 革,吕昕晖,纪兴华,李开行

(莱芜职业技术学院,山东 济南 271100)

0 引言

连杆作为发动机的传动部件之一,主要用于活塞与曲轴之间的连接传动,其承受较为复杂的传动载荷,因此一定要保证连杆的结构强度以及屈曲稳定性。由于螺栓联接结构可以承受拉伸和剪切等复杂载荷,而连杆所承受的载荷形式较为复杂,因此连杆与曲轴的联接采用螺栓联接形式。为了充分保证该发动机连杆的强度和稳定性,需要对发动机连杆以及联接螺栓进行强度分析,对发动机连杆进行屈曲稳定性分析。

文献[1]-[3]的研究结果证明有限元仿真技术能够准确地分析发动机连杆的强度问题,但是目前众多的学者对于发动机连杆的屈曲稳定性在之前的分析中往往被忽视。本文以新设计的某发动机连杆为研究对象,采用仿真分析的技术手段对发动机连杆及联接螺栓进行强度分析,采用预紧力模态分析方法对发动机连杆进行自由模态分析,基于屈曲分析理论对发动机连杆进行屈曲稳定性分析。

1 发动机连杆设计及参数

采用SolidWorks软件对新设计的某发动机连杆进行三维造型设计,如图1所示。

图1 发动机连杆三维模型

发动机连杆分为大、小头,其中小头通过销轴与活塞联接,大头通过螺栓与曲轴联接;连杆用于活塞与曲轴之间的载荷传递,由于其承受的载荷形式较为复杂,故其设计一定要保证强度及稳定性。

发动机连杆采用40CrMo4材料进行制造,发动机连杆螺栓(M12)采用高强度钢进行制造,具体的材料参数如表1所示。

表1 发动机连杆及螺栓联接件材料参数

2 发动机连杆承载分析

不同的发动机类型其工作过程也不尽相同,本文分析的发动机主要包括以下四个工作过程:进气行程、压缩行程、做功行程和排气行程。连杆所承受的载荷主要来自于活塞组的惯性力和缸体内的气体力。根据该发动机的气缸内气体压力变化曲线可以得到发动机缸内最大爆压气体压力为16.5 MPa,当气缸内达到最大爆压时活塞运动到下顶点。由于发动机连杆正常运作时主要承受往复的惯性力,则当活塞达到行程上顶点时连杆惯性力最大。图2为发动机曲轴连杆的运动原理简图。

图2中,A1为行程上顶点,A为行程点,A2为行程下顶点,L为连杆大小头之间孔距,R为曲轴连杆机构的曲柄运动半径,ω为曲轴的运动回转角速度,α为曲轴的运动回转角,β为连杆与中心线角度,S为最大行程,x为行程。

通过分析图2可知,当发动机缸内气体压力达到最大时,曲轴转角α达到180°,此时所有的气体压力全部传递到连杆上,为爆压状态;当活塞运动到行程的上顶点时,曲轴转角为360°,连杆受到最大的惯性力,即惯性力最大状态。

图2 发动机曲轴连杆运动原理简图

爆压状态时,连杆主要承受压缩载荷,其载荷计算如式(1)所示:

(1)

其中:Da为发动机气缸直径;pz为气缸内燃气做功压力;mj为活塞往复运动质量;λ=R/L。

当连杆运动到惯性力最大状态时,连杆主要承受拉伸载荷,其载荷计算公式如式(2)所示:

Fl=-mjRω2(1+λ).

(2)

将发动机的实际设计参数代入式(1)和式(2)中计算得到最大爆压状态时,连杆所承受的最大压缩载荷为Fy=116 613.44 N;当达到惯性力最大状态时,连杆所承受的最大拉伸载荷为Fl=12 191.86 N。

由于连杆与曲轴联接时采用螺栓联接形式,因此要研究该处螺栓联接件的预紧力载荷。对于螺栓联接结构,国内机械设计手册中提供的螺栓联接结构预紧力计算算法中并没有考虑到螺栓联接结构界面之间的摩擦导致的螺栓预紧力损失量。国际上日本山本晃学者提供了一种螺栓联接结构预紧力计算算法并写入日本标准中,该计算算法是根据螺栓材料的承载极限进行计算,因此该种算法相对于国内机械设计手册中提供的螺栓预紧力计算方法要更加准确。

日本螺栓预紧力算法中规定:对于标准螺栓,螺纹剪切应力与拉伸应力之间存在如下关系:

τ=0.46σfmax.

(3)

其中:τ为螺栓所受剪切应力;σfmax为螺纹部分所承受的最大拉伸应力。

根据第四强度理论,螺栓装配完成的预紧状态下的等效应力σvf可以通过下式求解得到:

(4)

则只要保证预紧完成状态下螺栓等效应力值σvf小于螺栓材料的屈服极限σs即可,如下所示:

σvf≤σs.

(5)

螺栓预紧完成状态下的最大拉伸应力σfmax可以通过下式求解得到:

(6)

其中:A1为螺栓螺纹小径处截面积;FM为螺栓预紧力。

将式(4)和式(6)代入到式(5)中,最终推导得到基于螺栓材料承载极限分析的螺栓预紧力计算公式为:

(7)

将发动机连杆螺栓联接件的具体参数代入到式(7)中,计算得到发动机连杆螺栓联接件预紧力施加值为13 351 N。

3 发动机连杆有限元模型

3.1 发动机连杆网格离散

本文分析的发动机连杆采用Hypermesh软件进行网格离散,基于《机械产品结构有限元力学分析通用准则》[4]中提供的有限元建模原则进行连杆的建模,连杆采用四面体单元Solid185进行离散,连杆联接螺栓采用六面体单元Solid185进行离散,离散后网格总数为67 578、节点总数为20 897。具体的发动机连杆及联接螺栓有限元模型如图3所示。

图3 发动机连杆及联接螺栓的有限元模型

3.2 发动机连杆边界条件与分析工况

发动机连杆强度分析边界条件为:①对发动机连杆连接曲轴处和连接活塞处采用rbe3柔性单元进行节点耦合,在连接曲轴处施加全自由度约束,在连接活塞处施加集中载荷;②采用接触非线性分析方法对连杆进行强度分析,需要在连杆的螺栓联接处设置接触对,ANSYS中提供了多种接触约束类型,由于本文分析要考虑结合面之间的摩擦,将接触设置为标准类型,结合面间的摩擦系数设置为0.15,在连杆与曲轴采用螺栓联接的上下部分之间、螺栓与被联接件之间、螺母与被联接件之间均设置接触约束;③螺栓联接件的预紧力采用ANSYS软件中提供的预紧力单元Prets179进行模拟。

根据上述某发动机连杆的承载分析和发动机的实际运行情况,制定了发动机连杆强度分析工况,如表2所示。

表2 发动机连杆强度分析工况

4 发动机连杆强度分析

通过ANSYS有限元分析软件对发动机连杆进行接触非线性分析后,计算得到发动机连杆在上述3个工况下的强度分析结果。发动机连杆最大等效应力及安全系数如表3所示。由于螺栓联接件的强度对于连杆整体的强度是至关重要的,因此单独将螺栓联接件的强度分析结果进行阐述,上述3个工况下螺栓的最大等效应力及安全系数如表4所示。

表3 发动机连杆最大等效应力及安全系数

表4 连杆联接螺栓最大等效应力及安全系数

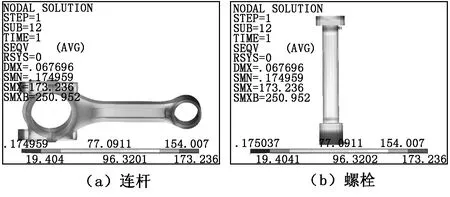

上述3种工况下的连杆等效应力云图及连杆联接螺栓等效应力最大的螺栓等效应力云图分别如图4、图5、图6所示。

通过表3、表4以及图4、图5、图6分析得到:①预紧工况下螺栓最大等效应力为171.02 MPa,安全系数为3.74,螺栓整体承载均匀,连杆最大等效应力发生在螺栓孔处;②爆压工况下螺栓最大等效应力为251.99 MPa,安全系数为2.54,螺栓整体承载均匀,连杆最大等效应力为500.28 MPa,安全系数为1.57,发生在连杆与小头过渡的圆角处,连杆的部分整体承载均匀,能够较好地满足设计要求;③拉伸工况下螺栓最大等效应力为173.24 MPa,安全系数为3.69,螺栓整体承载均匀,连杆的最大等效应力发生位置为螺栓孔处,连杆部分整体承载较小且承载均匀;④综上所述,发动机连杆及联接螺栓在上述3种极限工况下均满足强度设计要求,并且均具有较高的设计安全系数。

图4 预紧工况下连杆及螺栓等效应力云图

图5 爆压工况下连杆及螺栓等效应力云图

图6 拉伸工况下连杆及螺栓等效应力云图

5 发动机连杆模态分析

发动机连杆在与曲轴联接处采用螺栓联接结构,对于螺栓联接结构而言,在结合面处存在复杂的接触非线性行为,如果不考虑结合面之间的接触非线性行为,将会导致较大的分析误差。

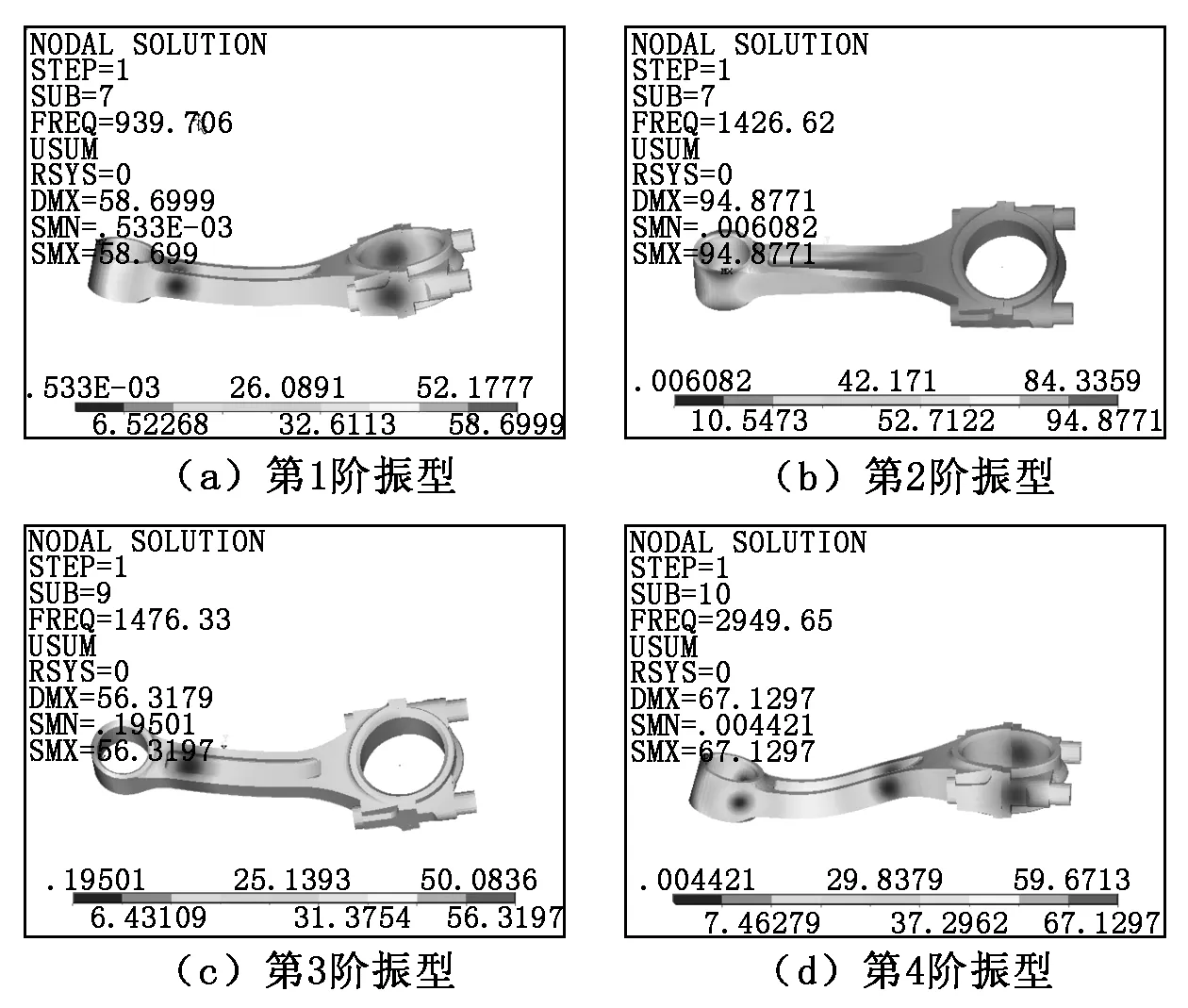

采用预应力模态分析方法对发动机连杆进行自由模态分析[5],提取其前8阶固有频率,如表5所示,展示连杆前4阶固有振型,如图7所示。

表5 连杆前8阶固有频率

通过表5和图7分析可以得到:发动机连杆振型丰富,发动机连杆的前4阶频率集中在3 000 Hz以下,由于发动机在较低转速时其振动形式复杂,容易引起连杆发生共振,因此要注意避免发动机低转速时引发的连杆共振。通过连杆的固有振型可以发现连杆与活塞联接处易发生振动失圆问题,则可以得到在发动机的低转速阶段连杆与活塞的联接处易产生磨损,长时间的磨损将会导致发动机无法工作,因此在实际的服役过程中应当注意避免发动机长期低速转动的现象。

图7 连杆前4阶固有振型

6 发动机连杆屈曲分析

屈曲分析是研究某一特定的结构在某定载荷作用下的稳定性或者是导致该结构发生失稳的临界载荷,特别是对于细长杆系结构[6]。发动机连杆属于细长杆结构,并且其承受较大的压缩载荷,容易使结构发生弯曲,因此对发动机连杆进行屈曲分析是十分有必要的。

根据屈曲分析理论对发动机连杆进行线性屈曲分析,进行屈曲分析时,将发动机爆压时的最大载荷116 613.44 N作为初始载荷,计算连杆的屈曲载荷系数和屈曲临界载荷。

通过分析计算得到发动机连杆在上述初始载荷作用下的一阶屈曲载荷系数为6.24,则连杆的屈曲临界载荷为727 667.87 N,其一阶屈曲失稳变形见图8。

图8 连杆一阶屈曲失稳变形

根据计算得到的连杆一阶屈曲载荷系数及临界载荷和一阶屈曲失稳变形图,可以得到连杆最先发生失稳的位置为连杆与活塞联接处,连杆的临界失稳载荷较大,具有较高的失稳安全系数,满足连杆稳定性设计要求。

7 结束语

本文通过建立发动机连杆有限元模型,对发动机连杆进行承载分析。针对3种工况对发动机连杆进行了强度分析、自由模态分析和屈曲分析,得到以下结论:

(1)采用仿真分析方法对连杆进行强度分析得到,连杆的最大等效应力发生于爆压工况作用下,连杆最大等效应力为500.28 MPa,安全系数为1.57,发生在连杆小头的圆角过渡处;连杆螺栓最大等效应力也发生在爆压工况下,其最大等效应力为251.99 MPa,安全系数为2.54;由此可得发动机连杆及联接螺栓无论在那种工况作用下均能够较好地满足强度设计要求。

(2)采用预应力模态分析方法对发动机连杆进行自由模态分析得到,发动机连杆振型丰富,通过连杆固有振型发现,连杆与活塞联接处易发生振动失圆,容易导致该处产生摩擦磨损。

(3)基于屈曲分析理论对发动机连杆进行线性屈曲分析得到,发动机连杆一阶屈曲载荷系数为6.24,则连杆的屈曲临界载荷为727 667.87 N;连杆的临界失稳载荷较大,具有较高的失稳安全系数,故连杆设计满足屈曲稳定性要求。