垫圈套裁冲压成形分析与模具结构设计

许春龙

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

0 引言

垫圈是一种常用的冲压产品,是机械设备中用于零部件间螺纹联接的常用零件,能增加被联接件的支承面积,减少接触处的压强,避免拧紧螺母时擦伤被联接件的表面。实际生产应用中,垫圈的规格较多,且使用需求量较大,由于冲压加工的原材料费用占产品生产成本的60%~70%[1],提高材料利用率和冲压生产效率是降低产品成本的有效措施。因此,高效低成本的加工就成为垫圈生产制造的关键。冲压生产中提高材料利用率主要通过改善产品结构和设计合理的排样方式;提高冲压生产效率除了改善冲压设备性能外,更可行的措施是采用“一模多冲”的套裁方式,而套裁冲压一般为复合模具结构,其中成形零件能否实现快速更换是模具设计的关键。为此,本文为某客户设计了一种可实现成形零件快速更换的垫圈套裁冲压模具。

1 垫圈冲裁工艺分析

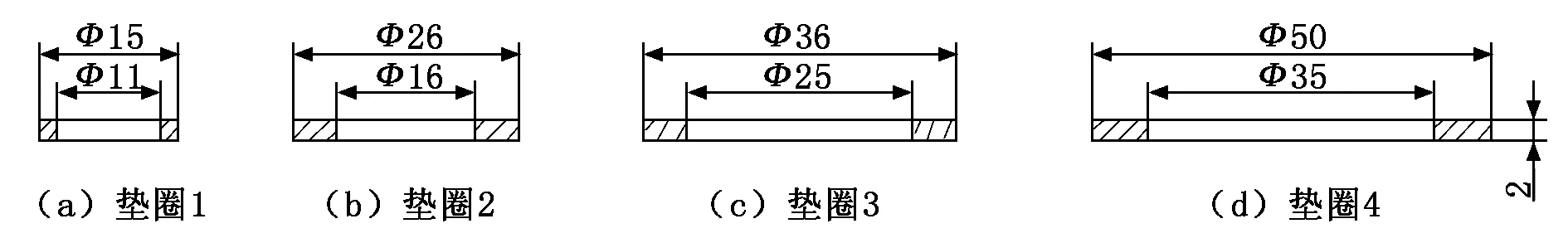

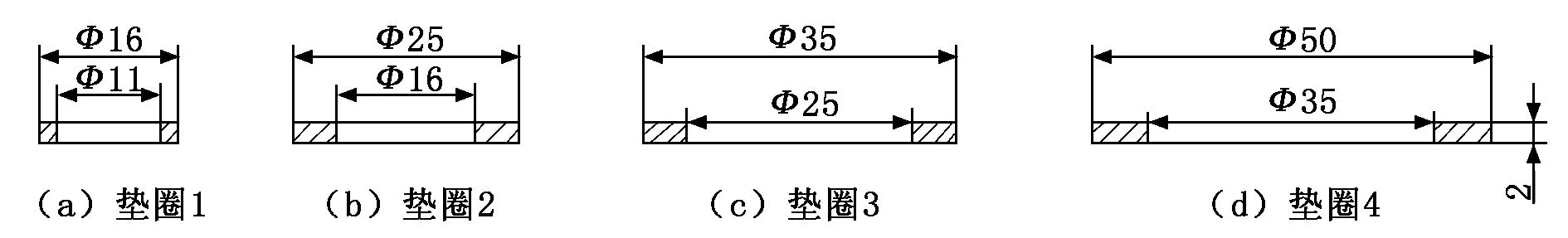

图1为垫圈系列规格。垫圈材料为Q235,厚度为2 mm,年产量为100万件。该垫圈为典型的冲孔落料冲裁件,结构简单,尺寸适中。图1所示的垫圈系列规格中的内、外形尺寸接近,为提高材料利用率和冲压生产效率,可采用“一模多冲”的套裁冲压方式。因为垫圈的使用是为了满足螺纹连接的需求,孔的结构和尺寸属于配合尺寸,因此,通过和客户沟通后将垫圈系列规格中的垫圈1、垫圈2和垫圈3的外径尺寸进行变更,使其分别与垫圈2、垫圈3和垫圈4的内孔尺寸一致,从而在满足产品装配使用需求的前提下实现垫圈套裁冲压。改进后的垫圈系列规格如图2所示。

图1 垫圈系列规格

图2 改进后垫圈系列规格

2 垫圈套裁排样设计

通过对垫圈的冲裁工艺性分析,该制件的基本冲压工序只有冲孔和落料。由于生产批量较大,可考虑采用复合模或连续模,同时该垫圈系列规格尺寸接近,通过对垫圈结构工艺改进后,复合模可实现其套裁冲压,从而大大提高冲压生产效率。

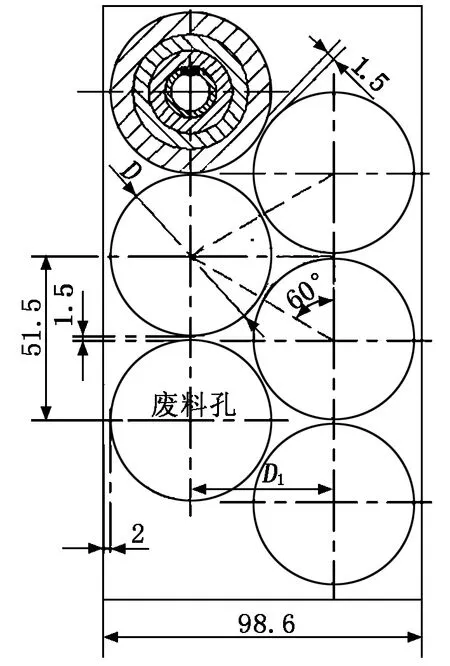

2.1 冲裁排样方案

由于垫圈形状简单规则,为提高原材料利用率,降低垫圈冲压生产成本,采用直排的排样方式,以简化模具结构。

2.2 排样参数计算

冲裁排样的主要参数有搭边、料宽B和步距S。其中,搭边通常采用经验数据,可根据冲压技术手册确定,料宽和步距可根据冲裁件的尺寸和搭边值计算得出。

(1)搭边的确定。根据文献[2],垫圈冲裁时,其侧搭边a=2 mm,工件间搭边a1=1.5 mm。

(2)料宽的确定。料宽B的计算公式[3]为:

B=D1+D+2a=(D+a1)sin60°+D+2a.

(1)

其中:D1为相邻两个冲裁件对称中心之间的距离;D为垫圈4的外径。

将数值代入式(1)计算得:B=98.6 mm。

(3)步距的确定。冲裁排样时,送料步距的计算公式为:

S=D+a1.

(2)

将数值代入式(2)计算得:S=51.5 mm。

垫圈套裁冲裁排样设计如图3所示。

图3 垫圈套裁冲裁排样

3 垫圈复合模结构设计

通过对垫圈系列规格尺寸调整后,使得垫圈系列规格尺寸中孔和外形尺寸一致,从而实现一冲四的套裁冲压,可大大提高材料利用率和冲压生产效率。

垫圈套裁复合模结构如图4所示。由于垫圈系列规格的冲压生产方式为一冲四,故该复合模结构中共有6个成形零件,分别为冲Ф11孔的冲孔凸模、实现Ф50工序的落料凹模以及4个凸凹模零件,因此模具结构比较复杂。如何实现在同一工位上完成多个凸模、凹模以及凸凹模的安装,并确保装配精度,以实现正常冲压生产,保证冲裁质量,是复合模具制造的一个难点。同时,冲压生产中成形零件刃口和材料的反复接触易造成刃口磨损[4],如何实现成形零件的快速更换,也是该模具的设计重点和难点。

1-上垫板;2-快换凸凹模;3,10-凸凹模固定板;4-垫片;5,19-紧固螺钉;6-落料凹模;7-顶件块;8-卸料板;9,16,20-凸凹模;11-下垫板;12-下模座;13-卸料螺钉;14-冲孔凸模;15-横销;17-槽型挂钩;18-推件块;21-模柄;22-打杆;23-连接推杆;24-推板

为解决成形零件的快速更换问题,本设计中采用了挂槽式快换凸凹模结构,如图5所示。快换凸凹模2采用直通式形式,凸凹模的侧面上开设矩形挂槽,其在固定板3上装配后,矩形槽正好处于固定板底面,通过垫片4和螺钉5即可将凸凹模固定在固定板上[5]。

图5 挂槽式快换凸凹模

同时,凸凹模固定板3和落料凹模6侧面通过若干个(一般根据模具大小采用4个~8个)槽型挂钩17连接,并通过螺钉19紧固。当凸凹模需要维修更换时,只需松开紧固螺钉,从侧面拆下槽型挂钩,将落料凹模和推件块18拆卸;同时从快换凸凹模2槽型底面拆除垫片4和紧固螺钉5,即可将快换凸凹模2拆卸并进行维修更换,从而实现凸凹模的快速更换。

4 垫圈套裁冲压工作原理

由于模架形式为中间导柱模架,故冲压送料采用纵向送进方式。钢板规格选定后,根据下料尺寸由剪板机将钢板裁剪成条料。冲压时,条料由导料销和挡料销进行定位,首先由卸料板8、顶件块7和落料凹模6将条料压紧,从而防止凸缘部分材料的翘曲而影响产品平整度。合模后,在冲孔凸模14、落料凹模6和凸凹模2、9、16、20的刃口作用下,完成一冲四的垫圈套裁冲压。开模后,条料由弹性卸料装置卸下,冲孔废料和制件分别由推件装置和顶件装置排出模具型腔,以便下一个冲压过程的正常进行。

5 结束语

本文设计的垫圈套裁复合冲压模具,结构新颖,生产可靠。通过改善垫圈结构工艺,可实现一冲四的套裁冲压,冲压生产效率较高;排样采用直对排方式,可大大提高材料利用率,降低垫圈冲压生产成本。为实现成形零件的快速更换,设计了槽式快换凸凹模装置,该快换式凸凹模装置结构简单、原理可行,拆装方便,尤其适用于成形零件形状复杂、局部薄弱、需要经常维修、更换的冲压场合,具有很好的应用前景和实际意义。