低速冲击对热障涂层动态响应的影响

郑成洲

(中国民航大学 航空工程学院,天津 300300)

0 引言

功能梯度材料是由两种或多种材料组成且各组分含量和结构呈连续梯度变化的新型复合材料[1],被广泛应用于航天航空工业等高技术领域。金属和陶瓷材料组成的热障涂层[2]是航空发动机叶片的重要热防护部件,为避免陶瓷和金属材料由于热膨胀系数导致的应力集中,通常热障涂层设置为功能梯度结构[3]。

服役的热障涂层受到灰尘、沙砾[4]冲击后将会降低对叶片的热防护功能,严重影响发动机的安全运行。冲击对涂层造成的损伤与颗粒物冲击方式以及涂层自身力学性能有关,冲击颗粒物的运动方式以及涂层梯度指数具有多变性,加之实际冲击过程具有极强的瞬态性,通过做具体冲击实验展开研究难度较大,目前研究热障涂层受到颗粒物低速冲击时的动态响应问题主要采用有限元技术。本文基于有限元软件ABAQUS研究了涂层力学特征和颗粒物冲击方式对涂层冲击动态响应的影响。

1 模型的建立与验证

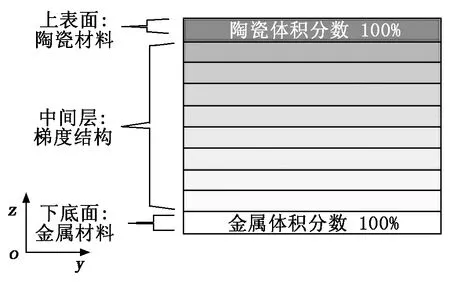

采用ABAQUS有限元软件建立颗粒物冲击热障涂层的动力学分析模型,如图1所示。取热障涂层下表面一顶点为坐标系原点,涂层沿x轴、y轴和z轴的长度分别为涂层的长度a、宽度b和厚度h。将涂层沿厚度方向均匀分层,各层材料分布如图2所示,中间层材料属性数值通过下式计算得出:

图1 颗粒物冲击热障涂层模型

图2 梯度热障涂层的材料分布

(1)

其中:P(z)为材料参数,如弹性模量E、密度ρ、泊松比υ;P1为陶瓷材料参数;P2为金属材料参数;n为功能梯度指数;h为涂层厚度;z为厚度方向坐标。

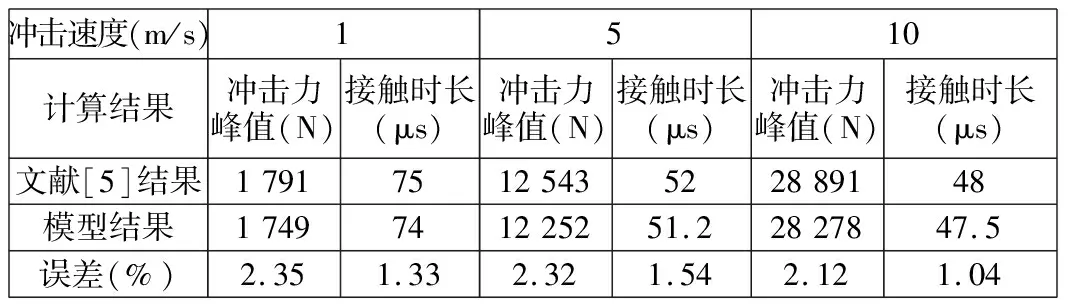

计算当冲击速度v分别为1 m/s、5 m/s和10 m/s时颗粒物对涂层的冲击力,并将模型计算结果与参考文献[5]的结果进行对比,两方式所得冲击力计算结果变化趋势一致,均是由0先提高到最大值后缓慢降低为0,最大冲击力以及接触时长对比结果如表1所示。

表1 冲击动态响应数值对照

模型计算结果与参考文献[5]提供的计算结果误差均在2%左右,这主要是因为两者计算冲击力公式以及厚度方向涂层划分层数不一样导致。模型计算结果与参考文献[5]提供的计算结果差距较小并且两者具有相同的变化趋势,由此验证了使用ABAQUS建立颗粒物冲击功能梯度热障涂层模型的正确性。

2 冲击速度的影响

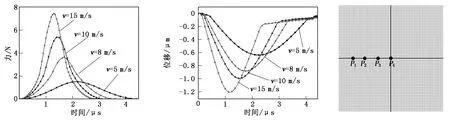

取涂层梯度指数n=1,颗粒物半径r=0.1 mm,冲击速度v为5 m/s、8 m/s、10 m/s和15 m/s,冲击夹角(指颗粒物冲击速度与热障涂层上表面的夹角)为90°时,计算颗粒物对涂层的冲击力和涂层上与颗粒物接触点沿z轴方向位移量。将接触点的z向位移量视为冲击凹坑深度,得到的计算结果分别如图3和图4所示。

由图3和图4可以看出:提高颗粒物冲击速度,涂层受到的冲击力峰值和凹坑最大深度值均增大;当v=5 m/s时,冲击力峰值和凹坑深度值较小,此时冲击力峰值约为1.645 N,凹坑最大深度值约为0.62 μm;当冲击速度增加到15 m/s后,冲击力峰值提高到7.532 N,凹坑最大值加深为1.21 μm。

取图3中冲击力曲线与时间轴相交的两点分别作为冲击过程的开始和结束时间,两者之差即为颗粒物和涂层的接触时长,冲击速度的提高使接触时长从v=5 m/s时的4.3 μs缩短到v=15 m/s时的2.7 μs。

图3 不同冲击速度下的冲击力 图4 不同冲击速度下的凹坑深度 图5 参考点分布位置

冲击开始时,涂层与颗粒物相切无相互作用,凹坑深度值和冲击力均为0。冲击开始后,颗粒物在初始速度的作用下沿z轴负向移动造成凹坑持续加深,对涂层的冲击力也因此不断增大;颗粒物受到涂层相反作用力后速度不断减小,当颗粒物速度减小为0时不再沿z轴负向移动,此时凹坑深度以及冲击力均达到最大值;随后颗粒物在涂层反作用力的推动下沿z轴正向移动,涂层凹坑深度值和受到的冲击力也因此不断降低并恢复为0。

3 冲击位置的影响

实际冲击过程中,颗粒物的运动轨迹具有多变性和随机性,可能冲击涂层任意位置。取梯度指数n=1,颗粒物半径r=0.1 mm,冲击速度v=18 m/s,冲击夹角为90°,设定涂层上表面距离左侧边缘a/8、a/4、3a/8和a/2处的参考点分别为P1、P2、P3和P4,参考点位置分布如图5所示,计算得到的这4个点处颗粒物对涂层的冲击力如图6所示。

由图6可以看出:4个冲击位置处颗粒物对涂层的冲击力各不相同,P1处的冲击力高达10.53 N,P4处冲击力最低,仅为7.92 N。虽然每两个相邻参考点的间隔距离相同,但在每一点冲击力计算得到的结果却表现出靠近边缘区域差距大、靠近中心区域差距小的特征。

图6 4个冲击位置的冲击力 图7 不同梯度指数时的冲击力 图8 不同梯度指数时的凹坑深度

冲击模型中设置涂层为四边固支的状态,靠近边缘区域的参考点比接近中心区域的参考点受到的固定约束程度要高,这就导致靠近边缘处参考点在受到颗粒物冲击后法向位移量较小,各参考点的接触时长相同,由此可推断出边缘区域的参考点其法向运动速率较低,中心区域的参考点其法向运动速率较高。冲击过程中,接触点和颗粒物均向法向运动,但由于颗粒物与边缘区域参考点之间的相对速度较大,因此导致P1处的冲击力最高;颗粒物与中心区域参考点之间的相对速度较小,造成P4处的冲击力最低。

4 梯度指数的影响

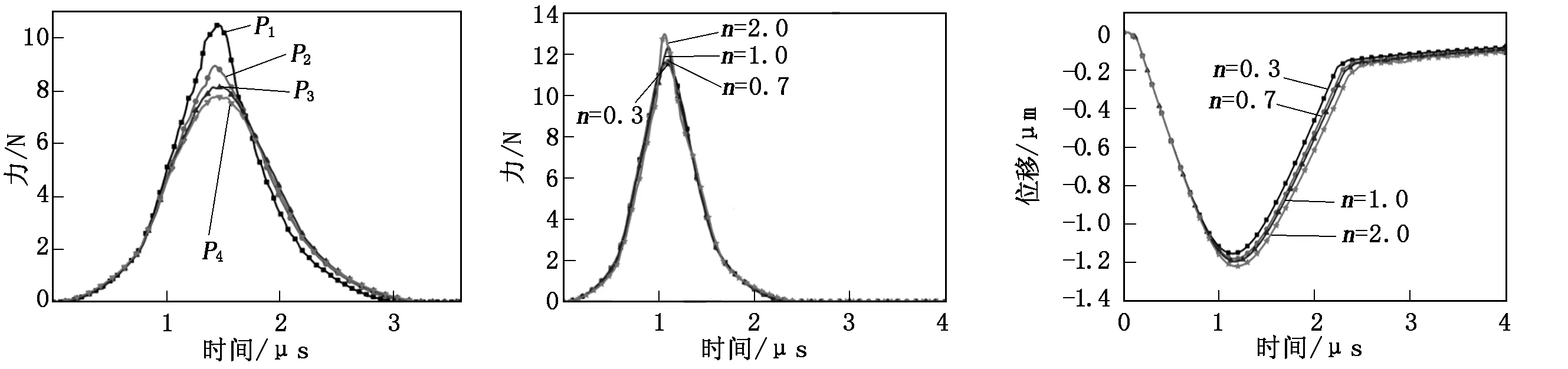

取刚性球半径r=0.1 mm,v=5 m/s,冲击夹角为30°,设定梯度指数分别为n=0.3、n=0.7、n=1.0和n=2.0时,得到涂层受到的冲击力和凹坑深度的计算结果分别如图7和图8所示。

由图7和图8可以看出:随着功能梯度指数n的提高,冲击力峰值及凹坑最大深度值均增加,当梯度指数n=0.3时,冲击力峰值最小;当n逐渐由0.7、1.0增加到2.0后,冲击力峰值相对0.3时提高了约1.46 N;冲击力的提高使得凹痕深度由n=0.3时的1.12 μm提高到n=2时的1.16 μm。

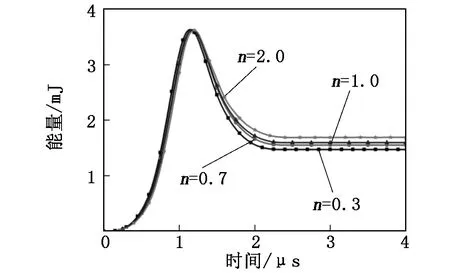

图9为梯度指数介于0.3~2时涂层吸收内能曲线。冲击开始后颗粒物动能转化为涂层内能,不同梯度指数的涂层其所吸收的内能均等于颗粒物初始动能,因此不同梯度指数的涂层其内能极大值相同。冲击结束后,涂层内能中弹性应变能转化为颗粒物的动能,塑性应变能则一直存储于涂层内并趋于稳定。根据梯度计算公式(1),幂指数的变化可显著影响金属与陶瓷的体积分数,进而影响涂层结构的弹性模量。

图9 不同梯度指数下梯度板内能

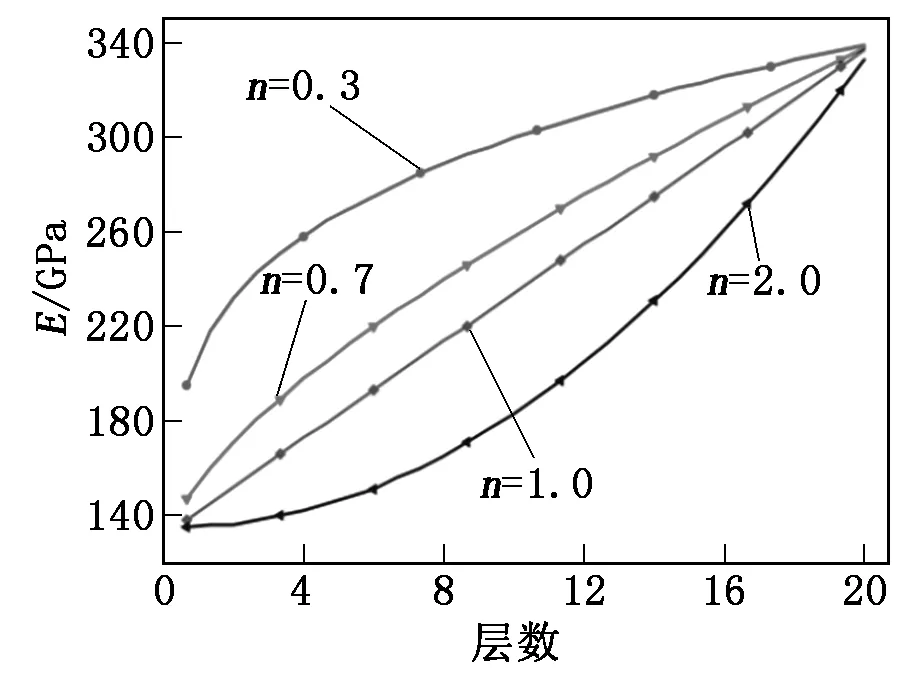

图10为n变化时各层弹性模量分布,当n增大时,金属体积分数增高导致结构弹性模量降低,涂层更容易发生形变,因此接触力峰值和压痕最大深度值均升高。

图10 梯度指数对各层弹性模量的影响

5 结论

本文利用有限元软件ABAQUS计算了功能梯度结构的热障涂层受到球状颗粒物低速冲击时的动态响应,通过和已有文献资料进行对比验证了所建动力学分析模型的正确性。然后研究了颗粒物冲击速度、冲击位置以及涂层梯度指数变化对涂层受到的冲击力和产生凹坑深度的影响,得到了涂层受力和形变与颗粒物冲击方式以及涂层弹性模量有关,颗粒物冲击速度是影响涂层受力和形变的直接因素,颗粒物冲击位置以及涂层梯度指数均可等效为影响涂层冲击动态响应的间接因素的结论。