某型涡轮动力装置铆钉断裂故障分析

王 波

(空装驻南京地区第三军事代表室,江苏 南京 211106)

0 引言

铆钉连接[1]是飞机机载设备中常用的一种紧固方式,具有连接可靠、节省空间等优点。某型涡轮动力装置用于飞机能源系统,涡轮动力装置的齿轮箱出现了铆钉断裂故障。该齿轮箱为二级减速箱,包含数对啮合的渐开线圆柱齿轮副,其中中间齿轮组件的两个齿轮采用了铆钉连接。

1 故障现象

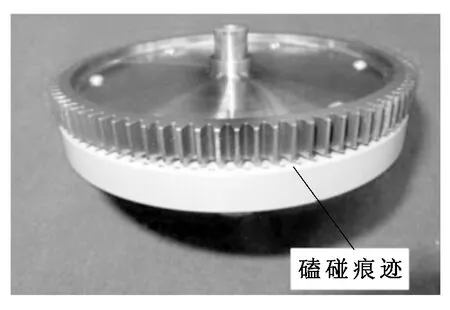

涡轮动力装置在厂内试验时,出现了能源输出异常情况。对涡轮动力装置采取停车检查,发现涡轮能灵活转动,但电机驱动齿轮和泵驱动齿轮无法转动。分解减速箱发现中间齿轮组件上的3个铆钉全部断裂,中间大齿轮与中间小齿轮彻底分离,分别见图1和图2,两齿轮的铆钉孔附近存在裂纹,泵驱动齿轮上的甩油盘有周向碰擦痕迹,其余零部件无异常,未发现异物。初步判断,产品失效原因是中间齿轮组件的铆钉断裂,导致减速箱无法向电机和液压泵传递涡轮的轴功率。

图1 故障件的中间小齿轮 图2 故障件的中间大齿轮

2 故障分析

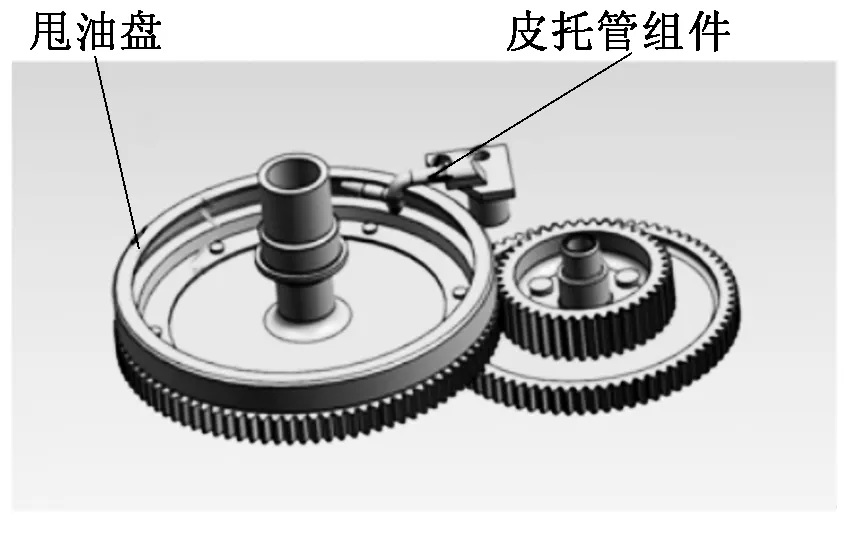

中间齿轮组件由中间大齿轮、中间小齿轮和轴承组成,沿圆周均匀分布的3个不锈钢圆柱头铆钉将中间小齿轮固定在中间大齿轮上,铆钉承受剪切力,并传递两齿轮间的扭矩,见图3。

图3 中间齿轮组件

2.1 铆接强度计算[2]

对铆钉受力情况进行分析:泵驱动齿轮和电机驱动齿轮同时与中间小齿轮啮合,并分布在其两侧,工作时电机驱动齿轮与泵驱动齿轮对中间小齿轮的作用力相互抵销,因此对于铆钉而言,最恶劣工况是液压泵输出最大功率,发电机不输出功率。

单个铆钉承受的剪力Q(N)为:

(1)

其中:T为扭矩;R为铆接半径,取25 mm;P为功率,取40 kW;n为转速,取11 480 r/min。经计算,单个铆钉承受的剪力Q=443.6 N。

铆钉剪切应力τ(MPa)为:

(2)

其中:d为铆钉直径,取5 mm。经计算,铆钉剪切应力τ=22.6 MPa。

中间大齿轮辐板处挤压应力为:

(3)

其中:S1为中间大齿轮与铆钉有效接触面积,取26.56 mm2。经计算,中间大齿轮辐板处挤压应力σjy1=16.7 MPa。

中间小齿轮辐板处挤压应力为:

(4)

其中:S2为中间小齿轮与铆钉有效接触面积,取10 mm2。经计算,中间小齿轮辐板处挤压应力σjy2=44.4 MPa。

由以上计算结果可知:单个铆钉剪切力为443.6 N,小于5 mm不锈钢铆钉的最大剪断极限8 480 N;铆钉剪切应力为22.6 MPa,中间大齿轮辐板处挤压应力为16.7 MPa,中间小齿轮辐板处挤压应力为44.4 MPa,小于不锈钢铆钉许用剪应力196 MPa,因此铆钉连接结构在设计上具有较大安全裕量。

2.2 断口分析

中国航发北京材料研究院失效分析中心对故障产品进行了检测,检测结果表明3个铆钉中的一个存在疲劳痕迹,为疲劳断裂,并且在断裂过程中承受了异常的弯矩,其余两个为过载断裂。断口分别见图4~图6。

图6 中间大齿轮的辐板(与铆钉配合处)

2.3 其余检查情况

根据故障树对可能导致铆钉断裂的底事件[3-4](铆钉受到过载冲击、铆接孔同心度差、齿轮铆接面与中心轴的垂直度差、齿轮材料及铆钉材料不达标、铆钉尺寸不合格、铆钉流线不顺、冷镦折叠[5]、负载过大、负载周期变换、轴承衬套位置度差、箱体箱盖孔中心距不达标)逐一排查,并对性能试验数据进行检查,发现两点异常:①滑油压力在所有重载工况中均出现一个下降的台阶,该现象与其他产品试验曲线有差异,见图7;②泵驱动齿轮上的甩油盘存在碰擦痕迹,见图8。

图7 故障产品的滑油压力曲线

图8 甩油盘磕碰痕迹

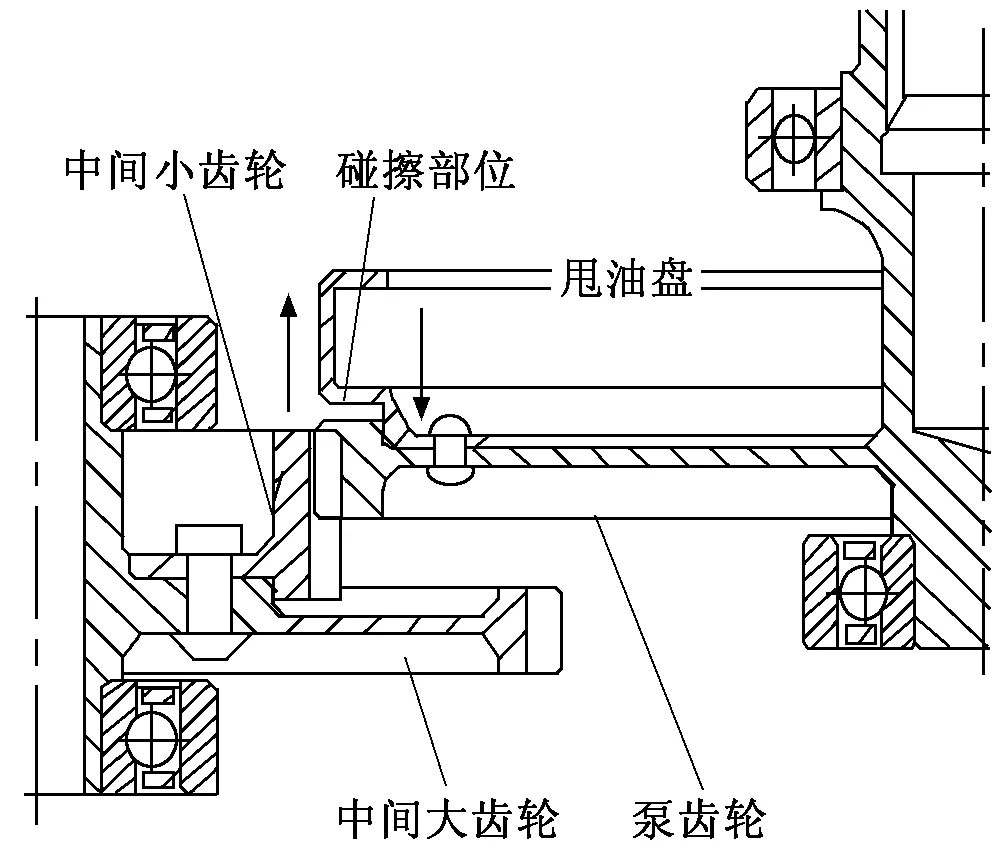

3 故障机理

按照断口分析结论,铆钉除了受到剪切力外还受到了弯曲力,施力方向沿铆钉径向,结合甩油盘外侧根部的碰擦痕迹可以确定:产品工作时,中间小齿轮的齿顶与甩油盘发生了碰擦,造成甩油盘摆动,引起皮托管进口滑油压力不稳(滑油系统依靠甩油盘中的滑油旋转冲压进入皮托管,见图9)。

图9 皮托管供油装置

中间齿轮组件和甩油盘(固定在泵驱动齿轮上)装配位置示意见图10,正常工作情况下中间小齿轮与甩油盘轴向间隙约2 mm,只有当中间齿轮组件出现了向上的轴向窜动,甩油盘和泵驱动齿轮出现了向下的轴向窜动时,才能造成碰擦。

图10 中间齿轮组件和甩油盘的装配

只有铆接异常情况下,即中间小齿轮与中间大齿轮铆接后轴线存在角度偏差时(见图11),中间小齿轮与泵驱动齿轮啮合产生轴向力(类似斜齿轮因螺旋角产生的轴向推力),才会引起中间齿轮组件和泵齿轮轴向窜动。铆接质量问题在后续另一台产品的检查中得到证实:该产品同样出现滑油压力不稳和甩油盘碰擦痕迹,但铆钉未断。

图11 装配异常时铆钉受力示意图

4 验证情况

将该涡轮动力装置仅更换中间齿轮组件并进行对应模式的试验,试验后各项数据合格,滑油压力等参数曲线无异常(见图12),试验合格。

图12 改进后的滑油压力

故障定位后将所有库存的中间齿轮组件领出,计量中间小齿轮和中间大齿轮间跳动量,结果均小于0.1 mm,符合工艺要求,未发现铆接不合格。因此可以判定铆接质量问题非批次性问题。

5 结束语

通过上述检查及试验验证,得出如下结论:涡轮动力装置铆钉断裂故障定位在中间齿轮组件,故障原因是中间齿轮组件铆接质量差,导致中间小齿轮与中间大齿轮轴线存在角度偏差,造成工作时中间齿轮组件和泵驱动齿轮出现轴向窜动并发生中间小齿轮和甩油盘磕碰,碰撞导致皮托管进口滑油压力不稳,同时向铆钉传递了额外的弯矩,造成碰撞点附近的铆钉疲劳断裂,该铆钉断裂后,承力结构失稳,其余两个铆钉过载断裂。该故障为偶发故障,后续改进铆接工艺,并补充铆接后的检查工序,杜绝了同类故障的发生。