基于CPS数控机床远程监测系统

张 瑶

(山西机电职业技术学院 数控工程系,山西 长治 046000)

0 引言

《中国制造2025》中所提出的战略举措,强调指出数字化、网络化、智能化在工业制造业中要作为核心技术[1]。新一轮科技革命所包含的智能制造、能源互联网为中国装备制造业技术的突破提供了牵引动力,也为装备制造业特别是高端装备制造业提供了巨大的市场,其中机床行业是信息技术和工业技术重要的交汇点,对新技术具有较强的敏感度和适应性[2]。

目前,传统企业现有的数控机床大多是功能单一的数据孤岛式的,而且资源不能有效利用和整合。将人、机器和数据相互连接构成信息物理融合系统即CPS(Cyber-Physical System),是将3C(Computing,Communication,Control)技术融合于一体的多维智能系统,系统优势在于综合功能的可扩展、系统性能效率的提升和整体资源的优化配置,为传统制造业实现数字化、智能化提供了一个很好的解决方案,同时为智能制造的监控监测提出了更高的要求与更明确的方向,有效推动了信息物理系统和智能监测的综合发展[3]。针对数控机床加工过程中出现的故障监测不及时、监测方法方式单一和CPS的实际应用差等问题,本文提出了一个基于CPS的数控机床远程监测系统。

1 远程监测系统总体设计

本系统是以UML建模方法论、CPS五层模型为理论指导,以WinCC、PLC编程、数据采集技术为硬件组态设计方案,以Java语言编程结合前端开发语言、Ajax局部刷新技术、接口技术为服务器端系统开发方案,实现数控机床运行状态、机床刀具状态、温度、加工路径、诊断等的远程监测。系统功能主要包含机床状态实时信号采集显示、机床参数采集显示、刀具路径监测、偏移量监测、温度监测、进给监测、主轴速度监测、急停操作、故障统计、状态分析、报警预警、分析和处理等。

CPS注重于物理空间与信息空间的资源整合与分配,通过两个空间不断的融合交互,以可靠、安全、实时、高效的方式监控物理系统,使物理系统各节点之间协同运作,共同完成加工任务[4]。图1为数控机床物理系统理论模型,本系统将参与的人和产品融入信息物理系统,智能连接层将功能部件、数控机床、数控系统与传感器深度嵌入完成信息采集;数据-信息转换层和网络层将传感器采集的数据通过总线技术和网络技术传输给CPS模型;认知层将任务分解,将数据代入计算模型进行输入输出;控制层连接上位机与管理系统进行人机交互[5]。

图1 数控机床物理系统理论模型

2 模块化单元结构建模

数控机床既包含由电子控制、伺服系统、动力系统、传感模块等组成的控制系统,也包含由遥感臂(动力臂)、机械轴、电机、集成芯片等组成的机械硬件主体部分。本文研究的远程监测系统采用OOP(面向对象)的建模方式,结合数控机床控制系统和硬件主体,通过UML的3类重要元素来描述复杂物理架构的相互关系,映射出物理单元、逻辑块和参与者之间的关系,从而设计出更加符合业务场景的监测系统。

本文运用Bruce Powel Douglass提出的高效建模方法,按照图2所示模块化单元节点建模流程,完成了如何识别物理设备动作、事件、消息来源(含总线消息)、队列数据、目标操作。

图2 模块化单元节点建模流程

建模流程节点反映了数控机床生命周期内不同的行为和定义,通过用例图、序列图、类图、状态图、组件图、活动图、协作图完美表达电气设备与机械主体之间功能、结构、行为之间的关系,也为系统开发提供模型依据。

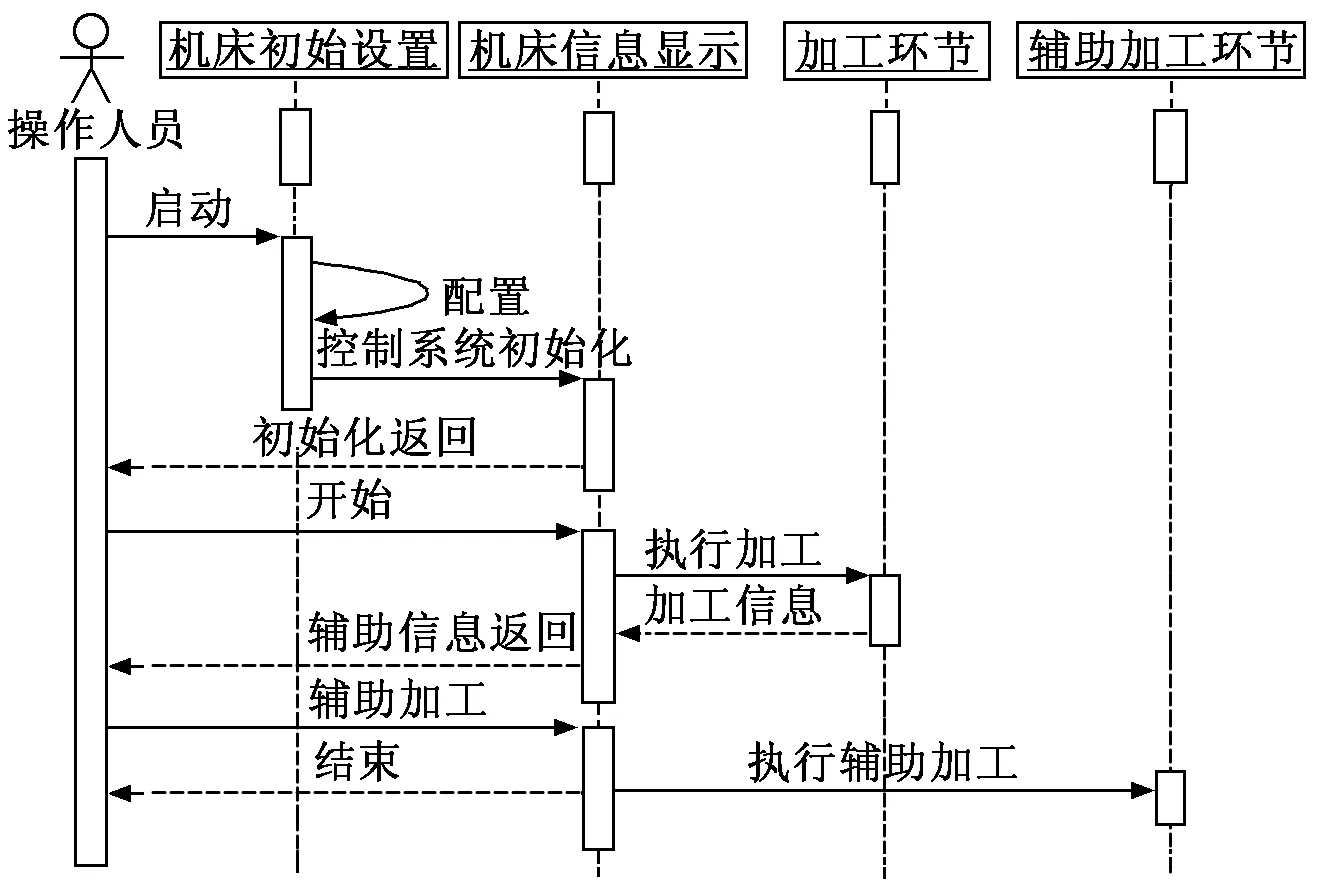

序列图用来描述多个对象之间的逻辑交互的动态协作,在数控机床中反映为对信息流和时序的描述。图3为模块化节点活动序列模型,左上角对应角色为操作人员,水平方向是对象包含初始设置、信息显示、加工、辅助加工,表达了参与交互的对象在时间维度上沿垂直方向生命线执行的操作过程,从开始启动、信息显示到机床加工环节、辅助环节与角色之间的消息互动,既有同步消息,也有异步消息,同步消息是把控制传递给操作人员就停止活动,等待操作者的反馈,异步消息是把消息发给操作者后继续自己的活动,不用等待返回消息,直至结束。

图3 模块化节点活动序列模型

类图描述的是实体与对象、实体与实体之间的关系,本文指的是机床对象与系统结构之间的关系,人机交互关系类图如图4所示。图4中,菱形箭头表示组合关系,单向箭头表示有方向的关联关系,数字表示1对1或1对多。类图将人机交互界面所涉及的器件(显示屏、LED指示灯、按钮、开关)及动作抽象为类,描述了机床工具与接口、传感器、指示灯、操作按钮之间的实体关系。

图4 人机交互关系类图

3 数控机床硬件组态设计

WinCC是实现设备自动化的重要平台,能够提供完善的监控和数据采集功能,本文中的远程监测系统硬件组态设计需要完成以下三大步骤:①在WinCC变量管理器中设置和管理变量,进行画面组态设计和脚本设计[6];②在满足通信协议基础上完成驱动与I/O模块设计,模拟输入输出量、进给量、开关量[7];③完成PLC(S7-1200)与WinCC通信数据采集[8]。

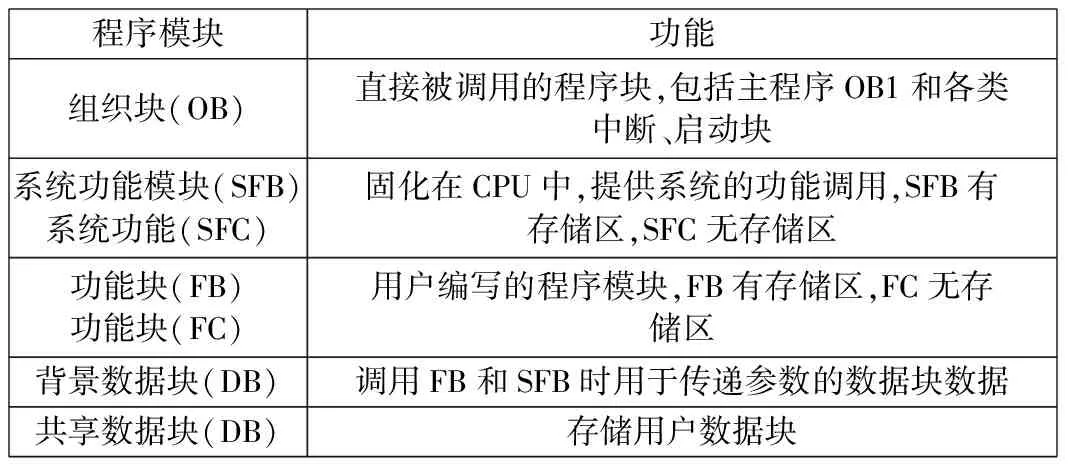

为了实现刀具路径、偏移量、变频器温度等硬件设备的数据采集,PLC和WinCC上位机均采用模块化的思想进行设计,PLC程序模块功能表如表1所示。

表1 PLC程序模块功能

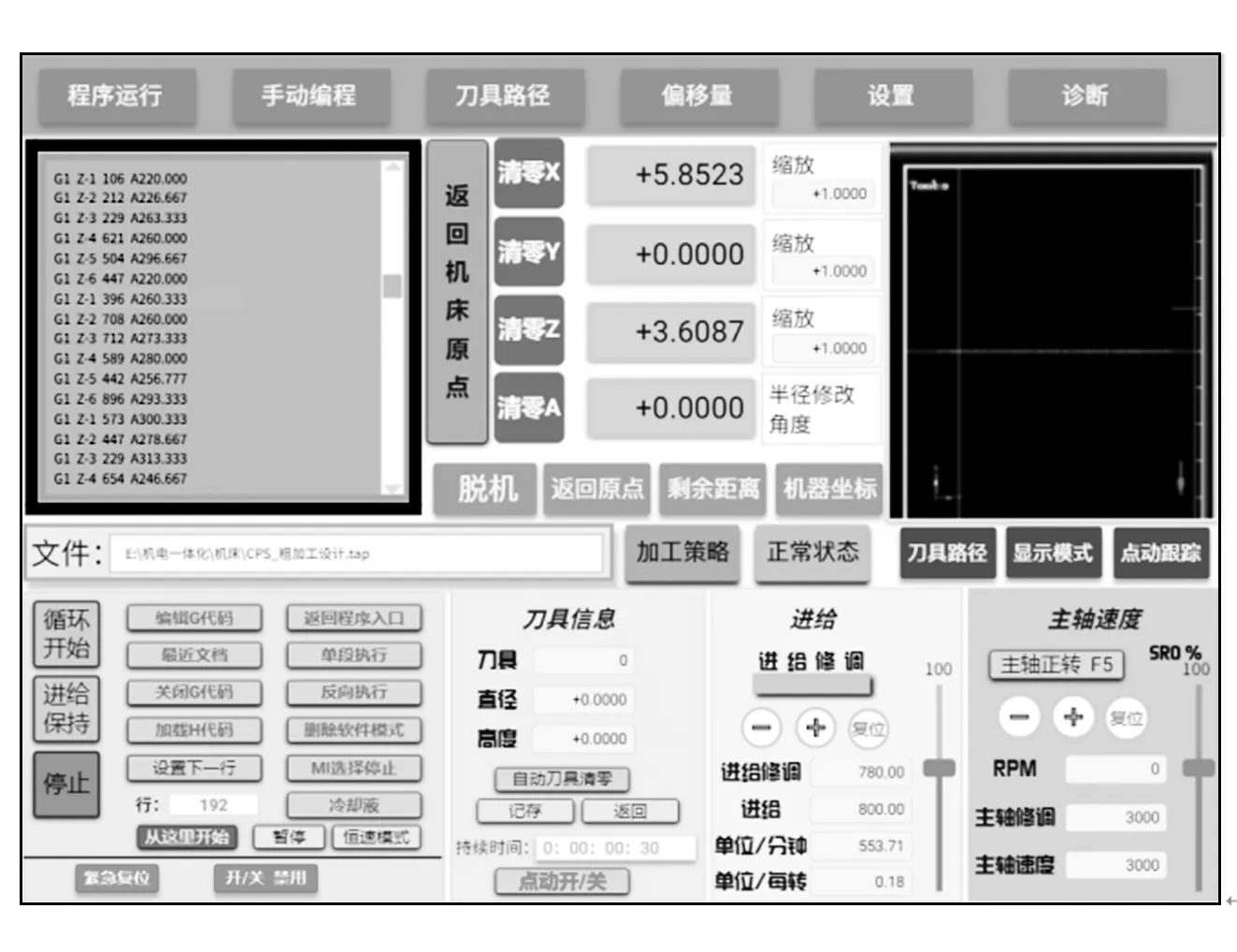

通过WinCC上位机画面组态设计和脚本设计,完成了程序运行情况监测、手动运行程序、刀具路径监测、偏移量监测,主监测界面如图5所示。

图5 WinCC主监测界面

4 Web服务器设计与实现

Web服务器模块开发是基于MVC(模型-视图-控制器)三层架构,对数据显示层、业务逻辑层、数据访问层进行设计,技术栈包括:Java的SpringMVC、MyBatis框架,前端H5+CSS+JSP+Ajax,图形展示Echarts插件[9-10]。WinCC采集数据后通过本地服务配置、脚本代码编写与远程服务器关联,将采集好的数据存入数据库中。整个Web服务器展示如图6监测界面所示,功能模块有数控机床工具监测模块、检修模块、预警告警模块、查询展示模块、系统管理模块、机床信息分布模块、生产报表输出模块。工具监测包含温度监测、刀具监测、路径检测、进给监测、主轴监测,后续根据监测任务的需求可扩展监测内容。经实际应用表明,该系统能够完成远程监测任务。

图6 数控机床远程监测系统刀具监测

5 结束语

数控机床远程监测系统是一套综合性的复杂系统,对计算机技术、工控技术、电气技术都有所涉及,本文在基于UML建模方法论、CPS五层模型的理论指导前提下,结合WinCC组态设计、PLC编程通信、B/S系统开发技术设计开发了一套数控机床远程监测系统,最终实现了数控机床运行状态、机床刀具状态、温度、加工路径等参数的远程监测,为数控机床的智能化、远程监测提供了可执行解决方案。