基于PLC的浸没燃烧式气化器控制系统设计

石东东

(海洋石油工程股份有限公司,天津 300461)

0 引言

浸没燃烧式气化器(SCV)是将液态天然气(LNG)转化成气态天然气(NG)的大型LNG气化设备之一,广泛应用于大型LNG气化站、LNG接收站等。SCV涉及可燃气体、深冷液体、高温燃烧炉等多种高危因素,稳定可靠的SCV控制系统对LNG场站的稳定、安全运行至关重要。

基于可编程逻辑控制器(PLC)的控制系统稳定、可靠,广泛应用于工业生产的各个领域。本文基于SCV汽化工艺要求,设计了一种基于西门子S7-400系列PLC的SCV控制系统。

1 SCV的工作原理和控制功能要求

1.1 SCV的组成和工作原理

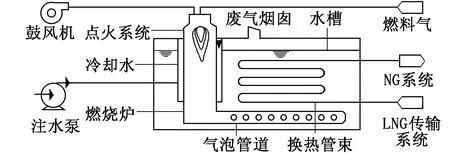

SCV的作用是将-162 ℃的LNG转化为5 ℃左右的NG,它由热源工艺系统、热交换工艺系统、LNG和NG传输工艺系统等组成,如图1所示。

图1中,燃料气与空气混合后在燃烧炉中燃烧形成热空气,鼓风机将热空气通过气泡管道吹到水槽,水槽内的水被加热。液态天然气LNG注入换热管束,并通过换热管束吸收水槽热水的热能变成气态天然气NG。

图1 SCV组成

1.2 生产工艺对控制功能要求

热源工艺系统包括鼓风机、燃烧炉和燃料气系统等。为监测风机健康状态,控制系统应检测电机和风机轴承的温度和振动值。为确保系统安全,需要检测风道内空气压力和炉内点火状态,并控制冷却泵降低燃烧炉温度。为产生稳定的热源,需要检测废气温度,控制燃料气进气量和风道进风量等。

热交换工艺系统包括热风管道、水槽和换热管束等。在该工艺系统中,控制系统需要完成水槽pH值、水槽水温及水槽液位的闭环控制。

LNG和NG传输工艺系统需控制LNG输入量,检测NG出口温度并完成NG温度闭环控制。另外,SCV控制系统需要和工厂分布式控制系统(DCS)、安全仪表系统(SIS)交换控制信息,与工厂其他工艺系统配合完成相应的工作并确保安全运行。

2 PLC控制系统硬件设计

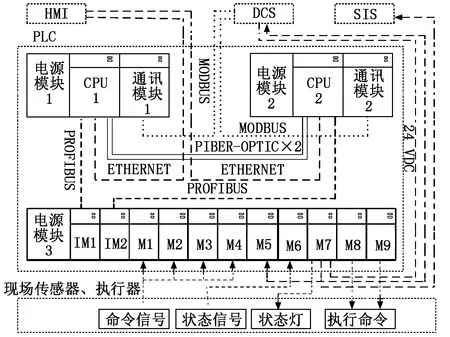

如图2所示,SCV控制系统以PLC为核心,通过信号线缆与现场传感器和现场执行器等连接,接收现场传感器的状态、指令等信号,并向执行器等输出执行命令等。通过通信线缆与人机交互系统(HMI)、远程DCS和远程SIS等连接,完成SCV生产工艺及安全运行对PLC的要求。

2.1 PLC主站及硬冗余设计

SCV控制系统采用了西门子S7-400系列PLC,并选用了该系列具有冗余功能的412-5H型CPU。PLC设计3个站,2个硬冗余主站和1个从站。

SCV控制系统利用西门子成熟的冗余控制技术,设计了较高级别的硬冗余系统,不但CPU模块冗余,同时电源模块、通讯模块和接口模块也做了冗余设计。PLC冗余系统2个冗余主站一用一备,当主站1出现故障时系统平滑切换到备用主站2,当故障主站1修复后系统再平滑切换回主站1。如图2所示,为实现冗余功能,每个主站设计3个模块,分别为电源模块、CPU模块和冗余同步通讯模块。同时,从站配备2个IM153模块,用于实现冗余I/O功能。

2.2 PLC从站

PLC设计1个从站,由12个模块组成(见图2)。除了电源模块和2个IM模块外,剩余9块属于I/O 模块。

图2 PLC硬件系统及网络系统图

编号为M1~M4的I/O 模块为西门子模拟量输入模块(AI),用来接收现场液位、温度、流量、压力、振动等模拟量信号。

编号为M5、M6的I/O模块为西门子开关量输入模块(DI),其作用是将PLC外部的操作命令和设备状态等开关量信号传送给CPU。SCV手动控制操作功能大部分布置在SCV主机旁的LCP上,M5与LCP连接,接收LCP按钮的启停状态命令。控制室CP面板上装有简单的CP/LCP切换旋钮、电源通断旋钮,这些信号同样传递给M5模块。M6主要接收现场设备运行状态等开关量信号。

编号为M7、M8的I/O 模块为西门子开关量输出模块(DO)。M7的作用是接收CPU的指令,传输给现场执行机构。M8的作用是根据CPU的命令,点亮CP、LCP上的各种指示灯。

编号为M9的模块为西门子模拟量输出模块(AO),它控制燃料NG管道和空气管道阀门,控制燃料和助燃空气供给流量,调整燃料和空气混合配比。

2.3 PLC与DCS、SIS

SCV是LNG气化场站的重要设备之一,同一场站同时安装数台SCV,因此,需要DCS与SCV通讯,协同SCV之间以及SCV与工厂其他工艺系统的配合工作。例如,DCS向SCV下达单元启停指令,SCV需要向DCS传递报警/急停信号和LNG准许释放命令等。

SIS负责工厂控制系统报警和联锁控制,同样需要与SCV关联控制。例如,SCV需要向SIS传递未检测到火焰(点火失败)信息,SIS启动相应的应急处理程序。

3 PLC系统软件及网络通讯

3.1 软件系统

PLC中的冗余CPU运行PLC控制程序,即下位机程序。下位机程序采用西门子STEP 7编程软件平台,采用模块化程序设计思想及STL编程语言。HMI面板运行上位机程序,采用西门子WINCC编程平台编程。SCV控制系统的HMI面板主要用于工艺参数的设置、触摸控制、实时监控、报警处理、分析报表及打印等。

3.2 控制系统网络通讯

通讯网络的搭建是控制系统设计的重要环节。SCV控制系统通讯网络可分为三层,即最高层、中间层和最低层。

中间层是指PLC控制器内部模块之间的通讯,属于总线型通讯网络,包含主站与从站之间的通讯和两个冗余CPU之间的通讯。如图2所示,冗余CPU 1模块和CPU 2模块之间用2根光缆(PIBER-OPTIC)连接,用来同步冗余数据。2根光缆相互独立,确保其中一根发生通讯故障时另一根处于工作状态。冗余CPU 1 模块和CPU 2模块分别与从站的IM1和IM2模块通过现场总线网络(PROFIBUS)连接,用于CPU与I/O模块之间的数据交换。

最高层是PLC与HMI、DCS等上位机之间的通讯,属于以太网(ETHERNET)型的通讯网络。DCS软件系统为西门子品牌之外的工业控制系统,因此西门子PLC与DCS通讯采用了比较中立的工业以太网通讯网络(MODBUS)。另外,HMI与CPU的组网采用了通用的ETHERNET通讯方式。

最低层是PLC的I/O模块与现场传感器、执行器及SIS系统等之间的信号传递。这里传递的是4 mA~20 mA电流信号或24VDC电压信号。

4 结论

本文阐述了以西门子S7-400系列PLC为核心的SCV电气控制系统,经过长时间的运行表明:

(1)系统电气控制设备选型恰当,检测点布置合适,检测到的数据真实可靠。

(2)控制系统通讯网络数据传输稳定,控制系统与DCS、SIS等系统通讯可靠。

该系统稳定可靠,满足LNG场站对SCV工艺需求及安全要求,该系统的研究设计为其他类型的LNG气化器研究积累了经验。