热连轧钢卷运输系统改造方案分析

邹中升

(中冶赛迪上海工程技术有限公司,上海 200940)

0 引言

钢卷运输系统是热轧钢卷生产线的重要组成部分,卷取机将成品带钢卷成钢卷,卸卷小车将钢卷从卷取机上卸出,经打捆站打捆后送至钢卷运输系统,由运输系统将钢卷送至库区。钢卷运输系统常见的设备形式有步进梁、链式运输机以及近几年广泛采用的托盘运输,随着托盘运输优势得到广泛认可,将原步进梁、链式运输机组成的钢卷运输系统改造为托盘式运输的市场需求越来越多。

1 传统钢卷运输系统

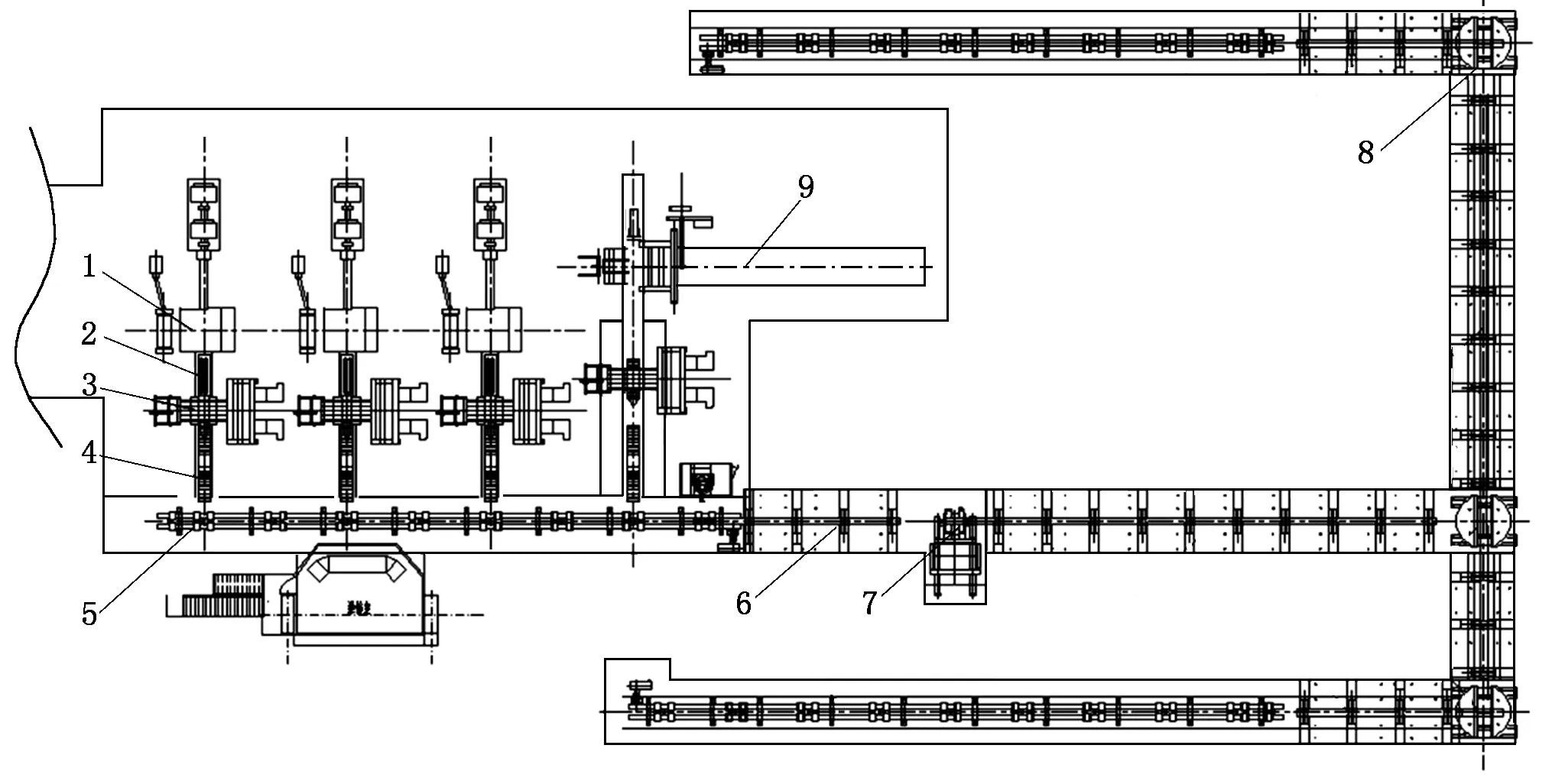

钢卷运输系统起始端是卷取机出口,位于深约3 m的卷取机基坑内,基坑内布置有卷取机、卸卷小车、打捆机、运卷小车、运输系统、钢卷检查线、钢卷拍齐和打号机等设备,设备布置密集,需要对钢卷进行频繁的倒运,与钢卷运输系统的接口有各卷取机出卷、检查线上下卷等[1]。钢卷运输系统主要由链式运输机与步进梁串联组成,通过钢卷提升装置、固定鞍座等中转。传统钢卷运输系统布置如图1所示。

1-卷取机;2-卸卷小车;3-打捆机;4-运卷小车;5-链式运输机;6-步进梁;7-钢卷升降装置;8-固定鞍座;9-钢卷检查线

2 链式运输机特点

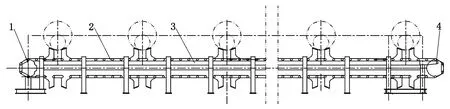

钢卷链式运输机是以链条作为牵引构件,带有重型导轮的鞍座作为承重构件,借助链条的牵引实现钢卷的运输。链式运输机适用于较长距离钢卷的运输,主要由驱动链轮(电机减速机、液压马达)、链条、轨道、从动链轮及张紧装置等组成,如图2所示。链式运输机的链条间隙较多、易被拉长、停位误差大,特别是在多个固定工位间钢卷运输时问题比较突出;链式结构运动部件较多、磨损点较多、设备维护量比较大;无升降动作,无法独立完成取卷卸卷,故需步进梁或吊车配合完成。以卷重为35 t左右的链式运输机为例,设备重量折合约2.2 t/m。

1-驱动链轮;2-链条;3-轨道;4-从动链轮及张紧装置

3 步进梁特点

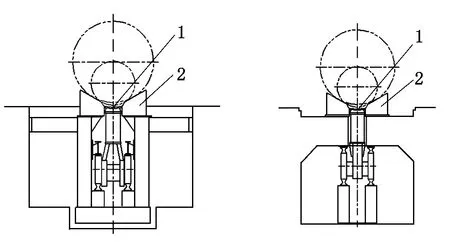

步进梁由固定鞍座和活动鞍座构成,多采用液压缸作为动力源,通过活动鞍座上升-平移-下降-返回的循环动作,按固定步距运送钢卷,具有停位准确、刚性好的特点[2],步进梁-活动鞍座结构示意图如图3所示。通过对步进梁进行局部优化亦可集成钢卷称重、钢卷转向、卷位对中等功能,特别适用于近距离多工位间的钢卷运输。钢框架鞍座基础步进梁和混凝土鞍座基础步进梁是两种广泛使用的步进梁,其断面如图4、图5所示。以卷重为35 t左右的钢卷步进梁为例,钢结构固定鞍座基础的步进梁设备重量折合约为5 t/m,钢筋混凝土固定鞍座基础的步进梁设备重量折合约为3 t/m。采用混凝土结构替代钢结构基础可显著降低设备重量,但是会大大增加基坑侧壁混凝土厚度及钢筋用量,设备费用向土建费用转移,总体建设成本优势并不明显,会带来设备后期维护方式和便捷性的负面影响,特别是高温钢卷的运输,不建议采用混凝土式固定鞍座的形式。

图3 步进梁-活动鞍座结构示意图

1-活动鞍座;2-固定鞍座 1-活动鞍座;2-固定鞍座

4 托盘运输设备特点

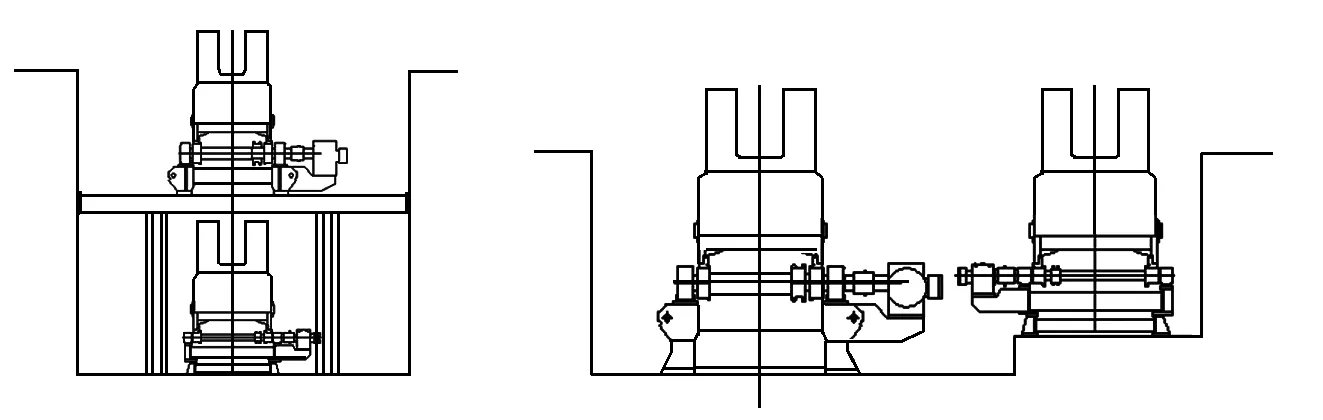

托盘运输最早用于表面要求较高、硬度较低的有色行业,后被移植到热轧钢卷生产线中,其主要有两种结构形式:①载卷托盘与空载托盘成上下布置的双层结构,如图6所示;②载卷托盘与空载托盘平行布置的双排结构,如图7所示。托盘运输系统主要由托盘和辊道组成,设备通用性强、备件类型少,运卷过程中托盘在辊道上仅做水平运动,没有额外的能量损耗,具有平稳、连续、高效、灵活的特性,得到了较好的推广[3-5]。其中,双排结构的托盘运输系统具有设备基础浅、检修维护便捷的优势,在最近两年新上热轧项目上被普遍采用。

图6 托盘-双层结构 图7 托盘-双排结构

5 传统钢卷运输系统的改造方案

传统钢卷运输系统的改造须因地制宜,在充分考虑现有设备条件、后期设备维护、土建基础、施工周期和建设费用等综合因素的基础上,结合各类设备特点,探索合理的设备改造方案。

5.1 方案一:钢卷运输线全线改造为双层式托盘运输

卷取机出口钢卷运输系统传统设计多采用快速链式运输机与运卷小车衔接,设备基坑较深且窄,基坑内多布置有管线。采用双层式托盘替换快速链式运输机是比较直接可行的方案,双层式托盘设备与现有设备基础轮廓契合度非常高,改造前、后钢卷运输中心线基本不变[6]。为降低该区域设备的密度和复杂程度,建议采用悬臂小车或悬臂步进梁的方式直接给双层式托盘上卷。改造需要增加上下层辊道、托盘升降、检查线接口上下卷、钢卷提升和转盘辊道等设备。

将整个钢卷运输系统改造为双层式托盘运输系统,基础改动量小,后期设备维护较改造前有一定程度的改善。

5.2 方案二:钢卷运输线全线改造为双排式托盘运输

载卷托盘与空载托盘平行布置在现有钢卷运输设备基坑内,钢卷运输线接卷位较改造前需要向卷取机侧移动约1 m。参照已投产双排式托盘运输系统较紧凑的设备布置,接卷位与轧线中心线距离约为9.5 m,即原轧线中心线与钢卷运输中心线距离需满足10.5 m的条件才有可能在已有设备基坑内布置双排式托盘系统。改造中需要增加轻载辊道、重载辊道、托盘升降、检查线接口横移装置、轻载辊道横移装置和转盘辊道等设备。

如果原轧线中心线与钢卷运输中心线距离小于10.5 m,则无论重载托盘布置在内侧还是外侧,为保证设备检修空间和热卷与大基坑墙的安全距离都必须扩宽大基坑范围,土建基础改造范围较大,停机时间长,故这种情况下不建议采用双排式托盘方案进行改造。

将整个钢卷运输系统改造为双排式托盘运输,土建基础改动量较大,施工周期较长,但设备维护较改造前有非常明显的改善。

5.3 方案三:钢卷运输线部分改造为双排式托盘运输

采用双排式托盘更接近改造的初衷和目标,但停机时间长,有些产线受设备布置条件的限制不能改造为双排式托盘运输系统,其原因是与原有设备接口较多,需要在多工位上下钢卷。已有的步进梁和链式运输机在短距离多工位运输钢卷时极具优势,部分利用旧卷取机周边钢卷运输设备是合理的,从而将改造起点设置在钢卷提升机处。钢卷提升机更新为托盘提升机,具有托盘升降和托盘横移功能,工作周期与原钢卷提升机相同,新增的托盘横移功能在托盘提升机提升和下降过程中完成,钢卷的上卷方向与托盘运行方向顺向布置,后继设备由轻载辊道、重载辊道、轻载辊道横移装置和转盘辊道等组成,设备结构及布置形式与双排托盘系统相同。

将钢卷运输线部分改造为托盘的运输方式大大缩小了土建施工范围,托盘提升机部分基础可利用旧钢卷提升机的土建基础,其他土建施工内容可以在设备零星检修时间完成,在年休时间完成托盘提升机设备的安装。

钢卷提升机作为改造起点,将原钢卷运输系统后区改造为双排托盘运输方式,基础改动量小,施工周期短,改造界面单一,设备维护较改造前有显著改善,充分发挥了步进梁、链式运输机在小范围多工位运输的优势,又解决了后区步进梁长距离运卷跑偏掉卷、链式运输机检修难度大的问题。

6 设备基础的处理

无论采用哪种方案,改造后托盘运输系统的轻载辊道、重载辊道、旋转辊道、横移辊道均布置在原有步进梁或链式运输机的基坑内,推荐利用原设备地脚螺栓和基础外形,采用焊接钢结构梁替代混凝土作为辊道基础,个别设备用混凝土墩的形式对原基础进行处理,此方案可缩短现场停机施工周期,经测算项目总投资与改造混凝土基础几乎接近。

7 结束语

所述三种改造方案,方案一基础改动量小,施工周期适中,设备维护便捷性提升有限;方案二基础改动量大,施工周期长,设备维护方便;方案三以原钢卷提升机作为改造起点,在短距离多工位的卷取机基坑内利用旧链式运输机和步进梁,钢卷升至车间地坪后及库区改造为托盘运输的形式,再配合钢结构梁的基础处理方式,改造界面单一,基础改动量小,施工时间短,充分发挥步进梁、链式运输机和托盘运输的优势,降低了项目总投资,通过改造解决了原钢卷运输系统的痛点,提升了项目的经济效益。