基于Robotstudio的巧克力装盒生产线仿真

(湖南科技职业学院 智能装备技术学院,长沙 410004)

0 引言

随着科技进步和企业之间竞争加剧,各类智能化生产线不断出现。企业自动化生产线的智能化程度和生产效率成为企业之间市场竞争的关键。合理的生产线节拍是生产线设计与规划的重要内容,它既是成功组织生产,实现生产线平衡的前提条件,又直接关系企业的生产效率。然而,生产线节拍设计和调试费时费力,而且一旦订单需求发生改变,又可能需要重新设计和调试节拍[1]。近年来,并联机器人因运动灵活、运动精度高等优点,被食品生产企业用于糖果、巧克力、月饼等产品的分拣、装盒。机器人的运动规划,及其与生产线节拍的协调问题是这类生产线设计中的重要问题。如果能在制造出生产线之前,或在不影响正常生产的条件下,模拟出机器人与生产线的协调运动,进行生产线节拍设计和仿真,则能缩短设计调试的时间,节省资源,避免不必要的返工。

文献检索发现生产线的仿真研究多以焊接生产线为对象[2-5],食品包装生产线仿真研究较少。从使用的工具看,有些研究者使用Flexsim、ExSepct等工具进行生产线的仿真优化[6-7]。这一类研究侧重于生产线资源配置、布局或生产节拍的研究,未涉及机器人与生产线的协调设计。还有研究者运用Tecnomatix Process Simulate、Delmia、Robotstudio等工具对含机器人的生产线进行仿真研究,主要涉及机器人的上下料、码垛等,较少涉及到包含复杂控制的多条生产线运动仿真[8-11]。

本文在离线编程与仿真软件Robotstudio中搭建了某巧克力装盒生产线的仿真模型。对生产线上的并联机器人进行了运动规划,分析了生产线节拍设计的原则。在此基础上,进行Smart组件设计制作和机器人离线编程,实现了复杂流水线运动和机器人运动仿真。基于该仿真模型进行了巧克力装盒生产线的节拍设计。

1 创建装盒生产线仿真模型

并联机器人具有灵活性高、占地面积小、精度高等优势,能高效的处理输送装置上的流水线产品。根据工作范围要求,选用ABB的IRB 360-1/1600型并联机器人,下文简称IRB 360。ABB机器人配套的软件Robotstudio,具有强大的离线编程和仿真功能。为了创建巧克力装盒生产线仿真模型,首先在三维软件中创建了输送装置、巧克力托盘及巧克力等模型。然后,将模型导入Robotstudio,进行生产线布局。图1为该巧克力装盒生产线的整体布局及仿真模型。

2 巧克力装盒生产线仿真设计

2.1 并联机器人运动规划

对并联机器人的装盒运动轨迹进行了具体设计。IRB 360末端法兰盘上安装有吸盘,在吸盘末端的中心处定义工具坐标系(TCP)。为了提高生产效率,巧克力拾取位置与托盘装盒的位置之间的距离应尽量小。对机器人路径和运动轨迹进行了规划,如图2所示。从a→b→c,机器人从安全点到巧克力拾取点,吸附起巧克力。从d→e→f,机器人从过渡点到装盒位置,根据9颗巧克力的不同放置位置进行放置。放置后经g路径,经b→c→d→e→f,再次进行巧克力吸附、放置。托盘装满后,机器人经h到安全位置等待下一托盘到位。

2.2 生产线节拍设计原则

该巧克力生产线节拍设计以保证生产线正常生产过程中巧克力和托盘流动顺畅,减小各个环节等待或滞留时间,防止出现阻塞和生产不饱满为基本原则[12]。

运送巧克力托盘的具体要求:

(1)托盘随托盘输送装置移动。当托盘到达装盒位置,延时一段时间,直至确认托盘已准确定位,托盘输送装置停止运动。此时托盘准备就绪。第一个托盘应先于巧克力到达装盒位置。目的是待巧克力到位,机器人即可开始装盒。

(2)若托盘装满巧克力,应立即启动输送,后续托盘继续向前输送。机器人应回安全点等待下一托盘到位。

(3)当前一托盘通过装盒位置,下一托盘应移动至装盒位置,延时直至确认托盘已准确到位。此时,托盘准备就绪,机器人又开始下一次装盒,如此循环。

运送巧克力的具体要求:

(1)巧克力随巧克力输送装置移动。当排头的巧克力移动到位,即移动到巧克力输送装置末端pPick点,巧克力输送装置停止运动。

(2)机器人将排头的巧克力取走后,巧克力输送装置重启输送,余下巧克力继续沿输送带移动。重复(1)、(2)过程,直到完成订单需求。

为了尽量减少机器人等待时间,当机器人完成前一个巧克力装盒,回到抓取巧克力位置时,下一个巧克力应当已经到位,等待机器人抓取。

3 Smart组件设计与制作

在巧克力装盒生产线中,巧克力输送运动、托盘输送运动以及吸盘对巧克力的吸附和放置动画的设计和制作,对整个巧克力装盒生产线的仿真起到重要的作用。Smart组件是Robotstudio软件用来制作动画的重要工具。使用Smart组件设计并制作了3个Smart组件来实现巧克力装盒生产线的动画效果。

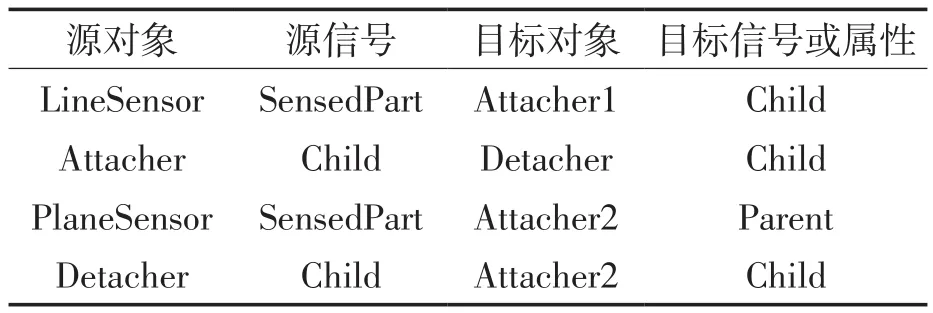

吸盘Smart组件SC_Gripper用来实现吸盘吸附和放置巧克力动画。同时,放置到托盘里的巧克力要安装到托盘,和托盘一起继续沿输送装置移动。按照该设计思路,制作吸盘Smart组件的过程如下:首先添加子组件,包括3个动作子组件 Attacher1(安装)、Attacher2(安装)、Detacher(拆除),2个传感器子组件Linesensor(线传感器)和Planesensor(面传感器),逻辑信号子组件Logicgate(逻辑非门)。Attacher1用来实现吸盘吸附巧克力动画。安装在机器人吸盘上的线传感器Linesensor检测到的巧克力SensedPart,被安装到吸盘。Detacher实现吸盘放置巧克力的动画。Detacher要放置的子对象Child是Attacher1安装在吸盘上的对象Child。巧克力托盘装满9颗巧克力以后,要沿着托盘输送装置继续向前移动。Detacher拆除下来的巧克力,被安装到面传感器Planesensor检测到的托盘上,便于装盒后的巧克力和托盘一起沿输送装置运动。各子组件之间的属性连结如表1所示。

表1 吸盘Smart组件属性连接表

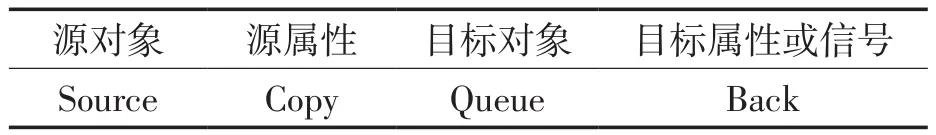

然后,为吸盘Smart组件SC_Gripper创建了2个数字输入信号diGrip和diDetect,分别用来激活Linesensor(线传感器)和Planesensor(面传感器)。并按照表2所示设定各子组件之间的信号连接。

表2 吸盘Smart组件信号连接表

巧克力输送和托盘输送的运动类似,下面以托盘输送Smart组件为例说明设计与制作的过程。要实现的托盘输送的效果是:托盘输送装置启动以后,托盘沿输送装置移动。到达机器人装盒位置后,托盘停止移动。待托盘装满后,托盘又开始沿输送装置移动。并且,每隔一段时间有新的托盘自动加入输送装置,随输送装置一起移动。按照该设计思路,制作托盘输送Smart组件SC_Conveyer的过程如下:首先添加子组件,包括1个动作子组件Source(创建拷贝),本体子组件LinearMover(沿直线移动物体),传感器子组件Planesensor(面传感器),2个信号子组件Logicgate(逻辑非门)和Timer(脉冲输出),以及1个其它类子组件Queue(队列)。

托盘输送Smart组件各子组件之间只有1个属性连结,即每次Source执行所创建的托盘拷贝,将作为要加入队列Queue的对象,如表3所示。

表3 托盘输送Smart组件属性连接表

然后,为托盘输送Smart组件SC_Conveyer创建了2个数字输入信号diStart_T、diActsensor,1个数字输出信号doInpos。

当启动信号diStart_T置位,Timer开始计时,每隔一定时间输出脉冲。Timer的脉冲输出将触发动作子组件Source执行,创建托盘的拷贝。启动信号diStart_T置位,还将触发LinearMover执行,即托盘队列Queue沿直线移动。每隔一定时间间隔所生成的托盘拷贝都将加入队列Queue,沿输送装置移动。当排头的托盘移动至机器人装盒位置时,将触发位于此处的面传感器Planesensor,发出托盘到位信号doInpos。Planesensor检测到托盘,同时会触发LinearMover不执行,Timer暂停计时,此时托盘队列Queue停止移动。

待托盘装满以后,为了尽量减少机器人等待时间,要立即执行LinearMover。为了实现立即启动输送,为托盘输送Smart组件SC_Conveyer创建数字输入信号diActsensor。通过控制程序复位该信号,使面传感器Planesensor失效,Planesensor输出信号从“1”变为“0”,LinearMover重新执行,Timer继续计时。而机器人到安全点等待,待托盘完全通过后,再通过控制程序置位diActsensor,激活面传感器Planesensor。如上所述,设定托盘输送Smart组件各子组件之间的信号连接,如表4所示。

表4 托盘输送Smart组件信号连接表

4 控制程序编写

依据对IRB 360并联机器人的运动规划,完成对巧克力抓取点、9个巧克力放置点以及安全点的示教,创建程序数据。对机器人控制器进行了I/O信号的配置,完成了ABB机器人RAPID控制程序的离线编写。并通过工作站逻辑设定实现Smart组件与控制系统的信号交互。

在编写控制程序时,将机器人吸附巧克力、放置巧克力、计算放置位置等操作进行了封装和调用,以提高程序可读性和可维护性。系统控制程序具体如下:

如图3所示,为该巧克力装盒生产线仿真控制流程图。

5 仿真与优化

基于该巧克力装盒生产线的仿真模型进行了机器人装盒仿真。假设巧克力和托盘的输送速度均为100 mm/s,巧克力投放的时间间隔为1 s,托盘投放的时间间隔为8 s。在控制程序中设定装盒10件,使用RAPID计时指令和写屏指令,计算输出装盒总时间为402.764 s,则计算得到平均装盒时间约为40.28 s/盒。机器人等待下一托盘到位的时间为8s,占平均装盒时间的比例约为20%。这种情况下,无法满足巧克力托盘运送设计要求,即当前一托盘通过装盒位置,下一托盘应移动至装盒位置,准备就绪。

基于前述的巧克力生产线装盒节拍设计原则,同时为了降低机器人等待时间占平均装盒时间的比例,针对巧克力装盒的节拍进行了优化。调整托盘投放时间间隔为3.54 s,满足前一托盘通过装盒位置,后一托盘正好到达装盒位置的要求。同样计算装盒10件的时间,得到平均装盒时间为35.81 s/盒。机器人等待下一托盘到位的时间3.54 s,占平均装盒时间的比例下降到10%。

若要继续提高装盒效率,可通过增加托盘输送速度、巧克力输送速度,或提高机器人的运动速度来实现。基于该仿真模型可方便的调整该生产线输送速度、机器人速度以及产品投放时间间隔等工艺参数,直观的展现生产线上机器人的运动和装盒节拍的协调效果,指导生产线设计和生产计划调整。

6 结语

基于Robotstudio进行了巧克力装盒生产线的机器人运动规划和生产线节拍设计的仿真研究。使用该仿真模型和方法,能在不影响巧克力装盒生产的情况下,根据生产需求,进行参数调整,得到机器人与输送装置协调运行情况,实现生产节拍设计和生产计划调整方案的验证。能够缩短生产线设计和调试周期,降低成本,提高生产制造的效率。生产线输送装置的运动仿真及其与机器人运动协调设计的方法,可用于其它具有多套输送设备和复杂控制要求的生产线仿真。