高磷高钼复杂白钨矿的脱磷-除钼处理工艺

马泽龙, 张凌晨, 李江涛, 赵中伟

(中南大学冶金与环境学院,长沙410083)

我国是钨资源大国,其资源储量世界第一,其中2/3以上的资源是白钨矿[1-3]。但是我国白钨矿资源中富矿少,80%以上品位小于0.4%,组分复杂,相当部分是共伴生矿,难以回收利用[4-5]。例如河南栾川的钼钨共伴生矿中的伴生的钨储量高达62万t,但原矿WO3品位仅0.06%,从钼尾矿中浮选回收得到的低品位钨精矿中伴生有大量钼磷等有价元素[6-7](其中WO3为10%~30%,Mo为2%~5%,m(Mo):m(WO3)高达10%以上,且含有P2O510%~30%,可看作是低品位磷矿资源)。针对该类高磷高钼的复杂白钨矿,若采用现有钠碱冶炼体系来处理,则存在以下一系列问题:①矿物高效分解难:钠碱工艺适合处理WO3品位45%以上的白钨精矿,采用2.5~3.0倍理论量的NaOH浸出,渣含WO3水平可控制在2%左右,分解率可达98%以上。若处理WO3品位20%左右的低品位复杂钨矿时,即使碱用量增加到4.0~5.5倍也只能达到相同的渣含钨水平,折算浸出率仅90%左右,如果品位更低,则根本无法处理[8-11];②相似元素钼深度分离难度增大:该类高钼白钨矿中m(Mo):m(WO3)高达10%以上,直接拉低了其钨矿价格,且钼不计价。在钠碱法浸出过程中钼以可溶的钼酸钠形式进入到粗钨酸钠浸出液中,由于溶液中钼的含量高,使得现有的基于钨钼硫化性质差异的选择性沉淀法、离子交换或溶剂萃取等除钼工艺难以经济的应用[12];③有价元素磷无法综合利用:该类复杂白钨矿伴生有含有P2O510%~30%,一定程度上可看作是低品位磷矿。但是在钠碱钨冶炼体系中磷一直被看作是有害杂质,需进行脱除,因此大量的磷进入了废水中排放掉[13];④废水和有害盐排放量大,废渣无法利用:产出1 t APT约排放100 t废水,钠盐无法实现循环使用只能排放,分解渣只能堆放或填埋[14-15]。

采用苏打分解工艺虽然可以稳定地分解该类低品位白钨矿,但是需添加过量试剂,一般要达到理论量的3倍(有些研究甚至要用到5~6倍),且操作温度也高达200~250℃(水的蒸汽压力可达1 469.2~4 022.6 kPa)[16-17],再加上苏打溶液中容易产生焊缝碱脆的问题,使安全问题成为隐患。此外,苏打浸出时浓度不能太高,因而设备产能低。与钠碱法工艺一样,苏打分解工艺中钼也以可溶的钼酸钠形式进入到粗钨酸钠浸出液中,同样面临着宏量钨钼分离的难题;伴生的磷也被看作杂质,需增加净化脱磷工序,无法实现磷的高效利用,也无法解决废水和有害盐排放量大的问题,产生的废渣无法利用。

对于含磷的钨精矿,一般可采用化学选矿法预脱除磷[18-19]。为了实现白钨矿中磷的回收,文献[20]提出了一种从高磷白钨矿中综合回收钨、磷的方法。该方法利用磷与钨易形成可溶性的杂多酸(如[PW12O40]3-)[21]的特性,将原本有害的磷看作有用的钨络合剂,采用硫酸进行分解,得到可溶性的磷钨酸和磷酸,与硫酸钙分解渣过滤分离。通过循环分解的方式,使得浸出液中的磷酸浓度累积,当滤液中P2O5质量含量累积超过30%时,开路回收磷酸。该方法实现高磷白钨矿的高效常压浸出;硫酸消耗量仅为矿物中Ca含量的理论消耗量,极大降低了浸出成本和废水排放量。该方法仅得到了P2O5质量30%左右的磷酸初级产品,且未提到高磷白钨矿中伴生钼的回收。一般栾川矿中伴生有Mo品位2%~5%,若采用该方法来处理,由于磷的存在,使得钼主要以可溶性的磷钼杂多酸、钨钼杂多酸、钼酰阳离子等多种形态进入浸出液中,给后续钨钼分离工序增加了难度。

为此,本文提出了先脱磷再进行钨钼分离的总体思路,拟实现磷、钨、钼的分步梯级回收。具体研究思路为:①首先除去易于钨和钼均形成杂多酸的磷,通过利用待处理矿物中所含的磷灰石、钼酸钙矿物和白钨矿与盐酸反应的难易程度(磷灰石极易浸出,钼酸钙矿物次之,白钨矿需强化浸出),采用温和的浸出条件使易反应的磷灰石优先高效浸出,钼酸钙部分浸出,而白钨矿仍保留在浸出渣中得到富集,得到高钼白钨精矿和磷酸+盐酸的含钼溶液;②然后利用钼酸和钨酸在盐酸溶液中的溶解度差异[22],采用盐酸强化浸出脱磷处理后的高钼白钨精矿,得到m(WO3):m(Mo)>150的钨酸和含钼的浸出液,至此可以实现钨钼的高效分离。

1 实 验

1.1 原料及试剂

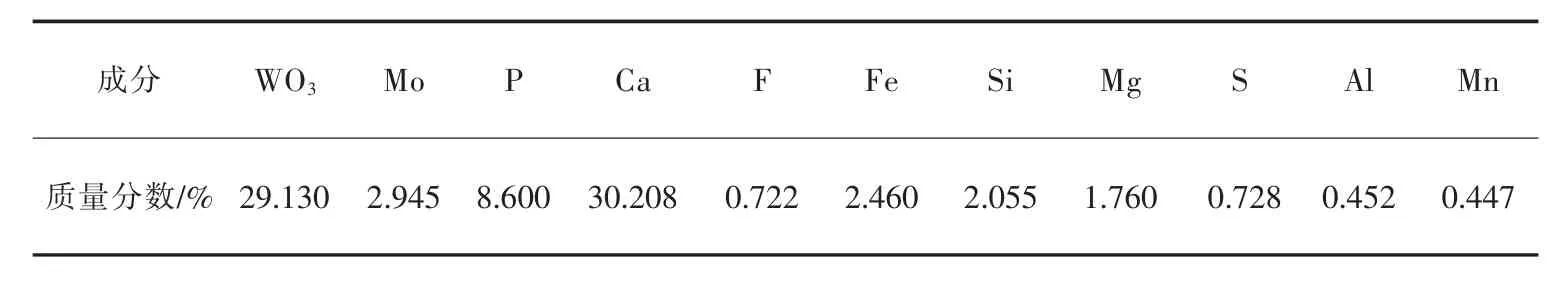

本研究使用的原料为洛阳栾川钼业集团股份有限公司提供的高磷高钼白钨矿。矿物的化学成分如表1所列。所用矿物的XRD图谱如图1所示。

表1 实验所用白钨矿中主要成分含量Table 1 Content of main components in scheelite ore used in the experiment

图1 实验所用白钨矿的XRD分析Fig.1 XRD pattern of the scheelite

由表1和图1可知,河南栾川的白钨矿中主要的伴生矿物为磷灰石,其中P2O5品位高达19.70%,在磷化工行业中该品位的矿物也可以称之为低品位磷矿。伴生的钼品位达到了2.945%,钨钼质量比在10∶1左右。

实验中所用的主要分解试剂HCl、钨的分析所用试剂Na2O2、KSCN和TiCl3均为分析纯。

1.2 实验及分析方法

脱磷步骤操作:将配好的盐酸溶液加入250 mL烧杯中,然后置于恒温水浴锅中加热,同时开动磁力搅拌旋钮调整到所需转速,利用水银温度计测量水浴锅和烧杯内的真实温度,当两者温度到达所需温度且温度维持稳定后,将预先称量好的高磷高钼白钨矿加入烧杯中,并开始计时。到达反应时间后,将烧杯中溶液倒入布氏漏斗中真空抽滤,使用去离子水洗涤。将滤液倒入250 mL容量瓶中定容后用于分析溶液中钨、钼和磷浓度。滤饼置于干燥箱中烘干,烘干研磨后分析一次分解渣中钨、钼和磷的含量。

深度除钼步骤操作:将配好的盐酸溶液加入到密封效果好的250 mL规格的磨口三颈烧瓶中,然后置于恒温水浴锅中加热,同时开动磁力搅拌旋钮调整到所需转速,利用水银温度计测量水浴锅和烧杯内的真实温度,当两者温度到达所需温度且温度维持稳定后,将预先称量好的一次分解渣加入烧杯中,并开始计时。到达反应时间后,将烧杯中溶液倒入布氏漏斗中真空抽滤,使用去离子水洗涤。将滤液倒入250 mL容量瓶中定容后用于分析溶液中钨和钼的浓度。滤饼置于干燥箱中烘干,烘干研磨后分析渣中钨、钼的含量。

溶液中钨、钼和磷的浓度采用ICP法进行分析,分解渣中钨采用硫氰酸盐比色法分析,渣中钼和磷采用ICP分析。

2 结果与讨论

2.1 高磷高钼白钨矿的脱磷行为研究

2.1.1 盐酸浓度对高磷高钼白钨矿中磷、钼和钨浸出行为的影响

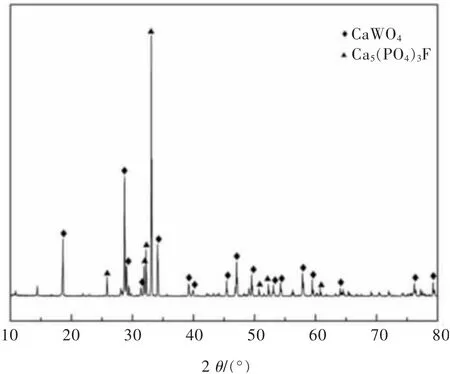

考察了不同盐酸浓度对高磷高钼白钨矿中磷、钼和钨浸出行为的影响,其结果如图2所示。浸出条件:液固比(L/kg)为5∶1,反应温度为50℃,反应时间为2 h,盐酸浓度分别为0.5、0.75、1.5、2、2.5、3 mol/L。

图2 盐酸浓度对高磷高钼白钨矿中磷、钼和钨浸出效果的影响Fig.2 Effect of HCl concentration on leaching efficiency of P、Mo and W

从高磷高钼白钨矿中磷、钼和钨的浸出效果来看,磷灰石极易与盐酸反应,钼酸钙矿物次之,而此浸出环境下白钨矿仅有少量的参与反应。随着盐酸浓度的增加,磷、钼和钨的浸出率均不断提高,当盐酸浓度从0.5 mol/L升高到2 mol/L时,磷浸出率从13.23%升高到99%以上,同时钼的浸出率达到了24.61%,钨的浸出损失率仅为0.55%。为了减轻后续除钼的压力,在保证较好的脱磷效果时,进一步增加浸出剂盐酸浓度到2.5 mol/L时,钼的浸出率则上升到44.76%,钨的浸出损失率仅上升到1.84%,浸出渣中的钨钼质量比由原矿中9.89增加到17左右,达到了很好的初步钨钼分离效果。若再进一步提高盐酸的浓度,钨的损失率则显著提高。为此,选取2.0~2.5 mol/L的盐酸浓度,既可实现磷的高效脱除,又保证了一定的除钼效果和减少了钨的分散损失。

2.1.2液固比对高磷高钼白钨矿中磷、钼和钨浸出行为的影响

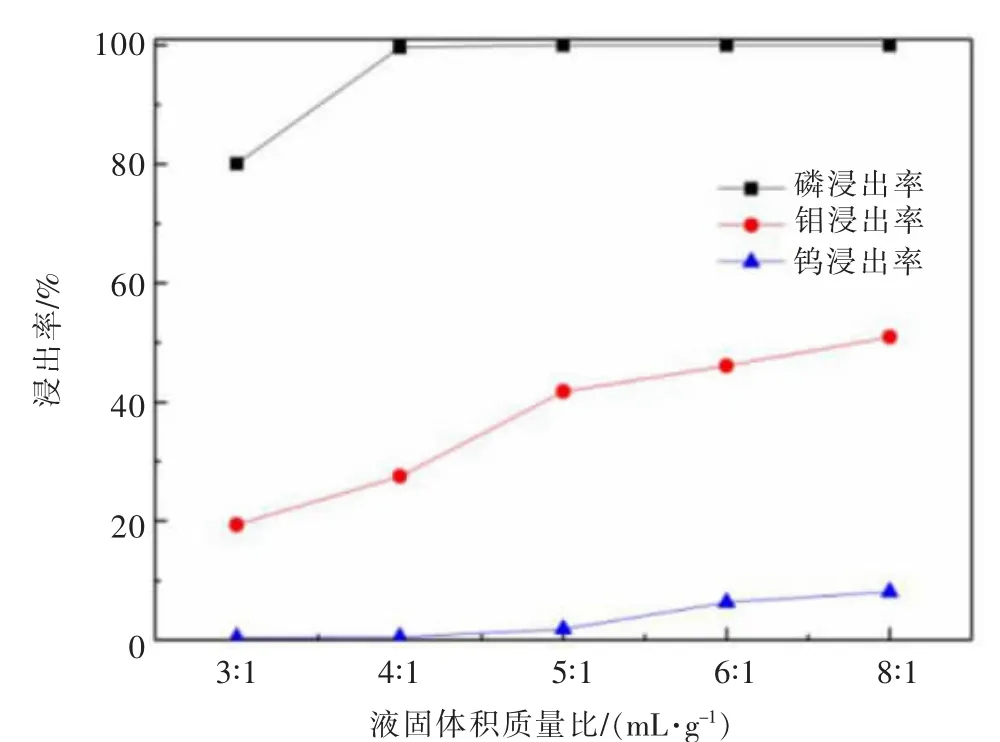

采用2.5 mol/L盐酸浸出,在反应温度为50℃,反应时间2 h的条件,考察了液固比对高磷高钼白钨矿中磷、钼和钨浸出行为的影响,其结果如图3所示。

图3 液固比对高磷高钼白钨矿中磷、钼和钨浸出效果的影响Fig.3 Effect of liquid-solid ratio on leaching efficiency of P、Mo and W

由图3可知,随着反应液固比的增大(相当于盐酸用量的增大),白钨矿中磷、钨和钼的浸出率总体呈上升趋势,当液固比从3∶1增加到5∶1时,磷的浸出率从80.08%升高到接近100%,钼浸出率41.76%,而钨的损失比较低,钨浸出率为1.84%,渣中钨钼比为17。再进一步增大液固比到8∶1,此时钼的浸出率提高到50.92%,渣中钨钼比上升到19,但是钨的浸出率显著增加到8.1%。为了达到高效脱磷和降低钨的双重效果,选用5∶1的液固比较为合适。

2.1.3 浸出温度对高磷高钼白钨矿中磷、钼和钨浸出行为的影响

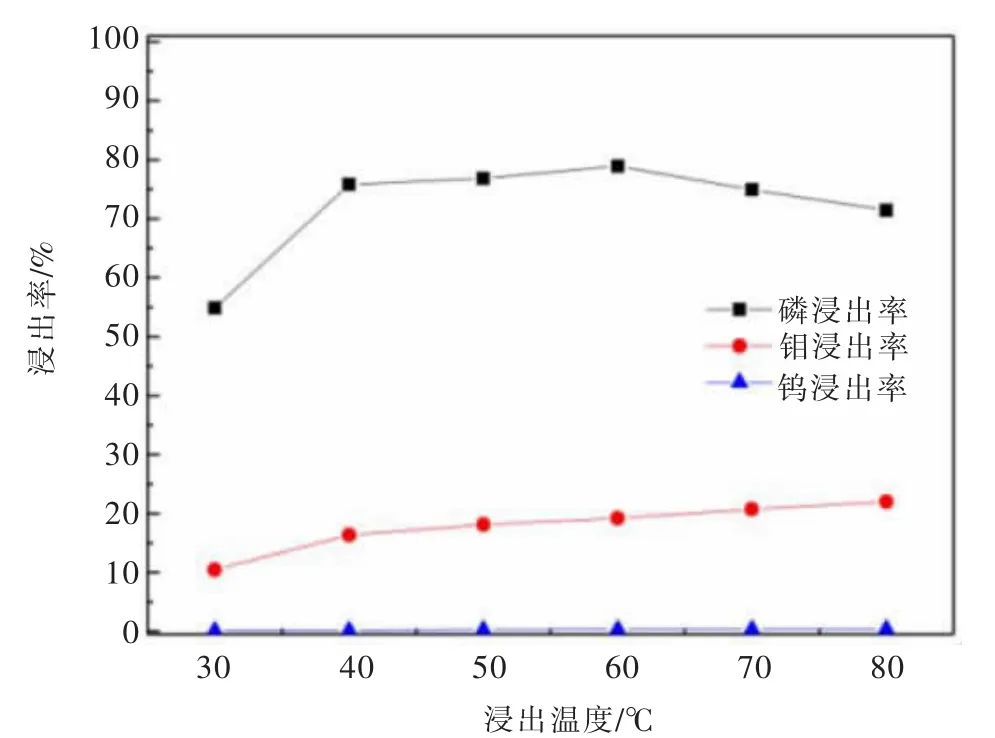

不同浸出温度对高磷高钼白钨矿中磷、钼和钨浸出效果的影响如图4所示。实验条件:盐酸浓度为1.5 mol/L(为了降低高温下盐酸挥发而影响实验误差,选取了相对较低的盐酸浓度作条件实验),液固比为5:1,反应时间为2 h。

由图4可以看出,随着温度的升高,钨钼的浸出率总体趋势升高,磷的浸出率则呈现先升高后降低的趋势,温度从30℃提高到60℃时,磷的浸出率从54.85%提高到76.86%,但当温度从60℃提高到80℃时,浸出率范围从76.86%降低到71.45%,造成此现象的原因是温度过高,造成盐酸大量挥发,从而导致磷的浸出率先增加后减小。考虑到高温可加重盐酸的挥发和对设备的腐蚀,又增加了能耗,结合前面的实验研究,选取了50℃作为脱磷工序的浸出温度。

图4 浸出温度对高磷高钼白钨矿中磷、钼和钨浸出效果的影响Fig.4 Effect of temperature on leaching efficiency of P、Mo and W

2.1.4 反应时间的影响

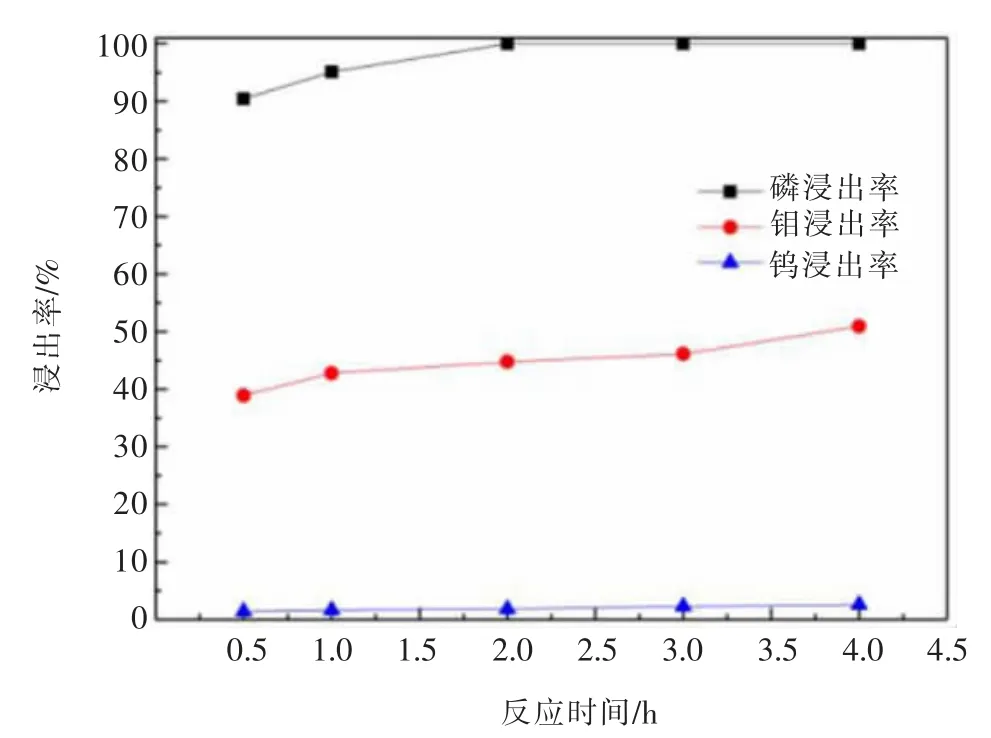

图5 所示为反应时间对高磷高钼白钨矿中磷、钼和钨浸出效果的影响。实验条件:盐酸浓度2.5 mol/L,液固比为5∶1,反应温度为50℃。

图5 反应时间对高磷高钼白钨矿中磷、钼和钨浸出效果的影响Fig.5 Effect of leaching time on leaching efficiency of P、Mo and W

由图5可知,随着反应时间的增加,磷、钼和钨的浸出率总体呈增大的趋势,当反应时间从0.5 h增加到2 h时,磷的浸出率从90.46%升高到96.33%,反应时间继续增加,磷的浸出率增大不明显,钼的浸出率从39%升高至52%,钨的浸出率从0.5%增加至1.5%,渣中钨钼比则变化不大,综合各方面考虑,选取2 h为较优反应时间。

2.2 高钼白钨矿的深度除钼行为研究

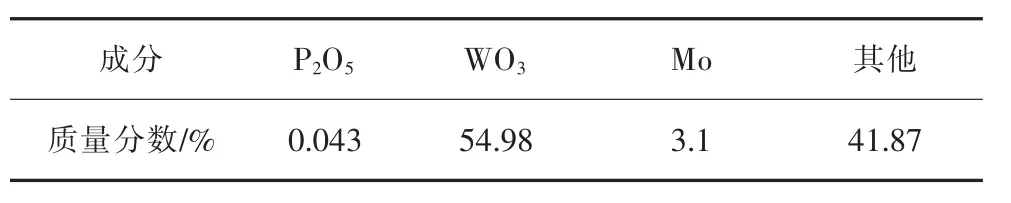

在盐酸浓度2.5 mol/L,反应温度50℃,反应时间2 h,液固比5∶1的优化条件下处理高磷高钼白钨矿,矿物中伴生的磷灰石被彻底分解,最终得到了高钼白钨精矿,钨的品位提高至54.98%,其主要成分如表2所列。

表2 第1段盐酸浸出渣的主要成分含量Table 2 The content of main components of the first stage hydrochloric acid leaching residue

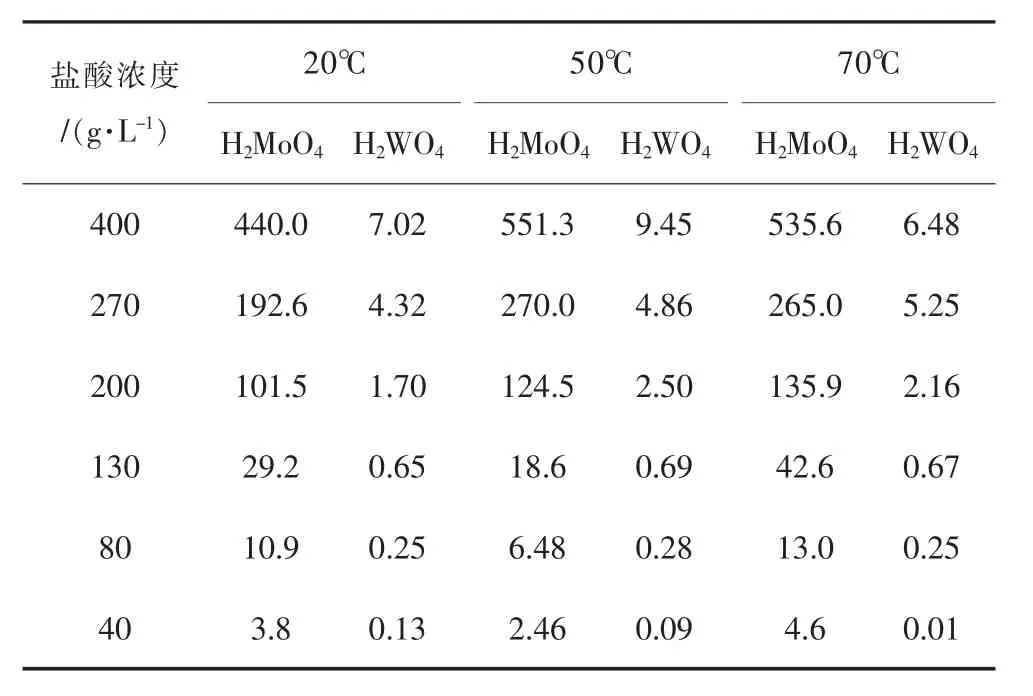

从表2可以看出,经盐酸浸出后,矿物中钨的品位大幅提高,伴生的磷矿也基本上被分解,矿物中的钨钼比从原来11的提高到18。但是,与市场上的钨精矿相比(一般钨精矿中的钼品位小于1%),该矿物仍属于高钼的钨精矿,后续除钼压力依然很大。由于钨酸和钼酸的溶解度在盐酸体系中的差异很大,见表3,利用该性质可进一步除去高钼白钨矿中的钼。选用两段盐酸浸出的目的也就是先除去易于和钨钼形成杂多酸的磷之后,才能保障深度除钼工序的实现。

表3 盐酸中钨酸和钼酸的溶解度[22]Table 3 Solubility of tungstate and molybdate in hydrochloric acid

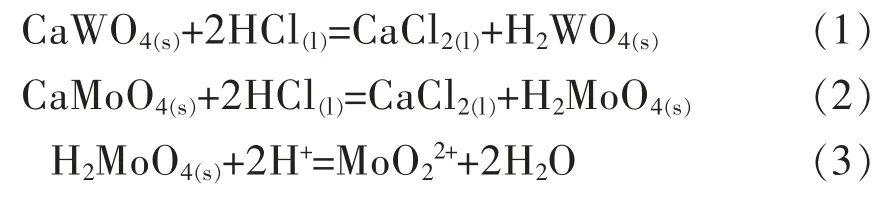

高钼白钨矿在盐酸中的主要反应式如下:

2.2.1 反应温度对钨钼分离效果的影响

在盐酸浓度为3 mol/L、反应时间为2 h、液固比为5∶1的条件下,考察了不同温度对高钼白钨矿盐酸浸出过程中钨钼分离效果的影响,见图6。

图6 反应温度对钨钼分离效果的影响Fig.6 Effect of leaching temperature on separation of molybdenum and tungsten

由图6可知,随着反应温度的提高,钼浸出率呈现了先增加后降低的趋势,在80℃时钼浸出率达到最高为87.42%,之后随着温度的继续增加,钼浸出率略有降低,这可能是因为温度过高,造成了浸出剂盐酸的大量挥发,使得浸出率有所降低。在70~100℃的范围内,钨的浸出损失率变化不大,均低于1.5%。为了降低能耗,减少盐酸的挥发以及对设备造成的腐蚀,又能达到较好的钨钼分离效果,选取了80℃为盐酸第二阶段强化浸出白钨矿的较优实验条件。

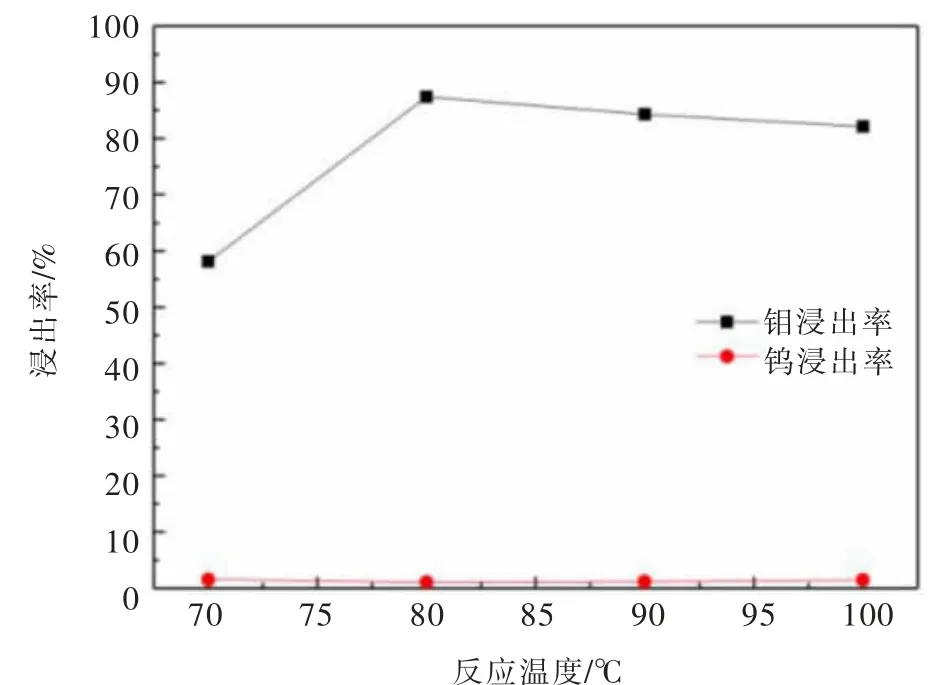

2.2.2 反应时间对钨钼分离效果的影响

图7 所示为反应时间对高钼白钨矿盐酸浸出过程中钨钼分离效果的影响。实验条件:盐酸浓度为3 mol/L,反应温度为80℃,液固比为5∶1。

图7 反应时间对钨钼分离效果的影响Fig.7 Effect of leaching time on separation of molybdenum and tungsten

从图7中可以看出,反应时间由0.5 h增加到2 h时,钼的浸出率由75.08%上升到81.92%,随着反应时间的继续增加,钼的浸出率升高不明显,钨的浸出率则一直稳定在1.5%以下,为了保证钼的高效浸出,选择2 h作为浸出时间。

2.2.3 盐酸浓度对钨钼分离效果的影响

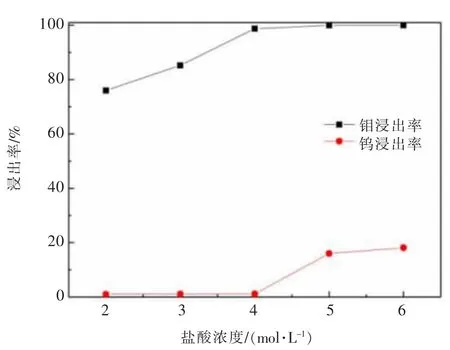

考察了盐酸浓度对高钼白钨矿盐酸浸出过程中钨钼分离效果的影响,其结果见图8。

图8 盐酸浓度对钨钼分离效果的影响Fig.8 Effect of HCl concentration on separation of molybdenum and tungsten

图8 表明:随着盐酸浓度的提高,钼浸出率呈总体上升趋势,当盐酸浓度从2 mol/L增加到4 mol/L时,钼的浸出率从76%显著增加到98%,当继续增加盐酸浓度,钼浸出率的提升不明显。当盐酸浓度从4 mol/L增加到6 mol/L时,钨损失率总体呈上升趋势,损失率由1.12%增加到18.12%,这是因为钨酸的溶解度随着盐酸浓度的升高而升高,这一点从表3提供的数据也可以看出。为了获得很好的钨钼分离效果,并减少钨的浸出率,选取了盐酸浓度为4 mol/L作为较优强化浸出实验条件。

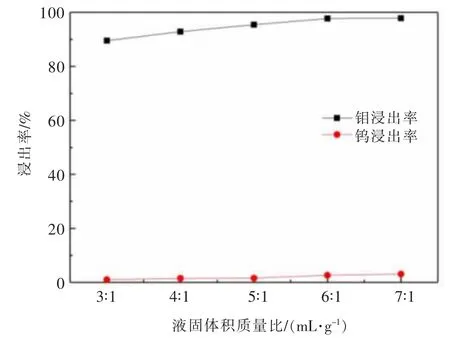

2.2.4 液固比对钨钼分离效果的影响

在盐酸浓度4 mol/L,反应时间为2 h,反应温度为80℃的实验条件下,研究了不同的液固比对高钼白钨矿盐酸浸出过程中钨钼分离效果的影响,其结果见图9所示。随着液固比的增大,钼和钨的浸出率呈总体上升趋势。液固比的增大,也就意味着体系中盐酸用量的增大、也就是说浸出过程中剩余酸浓度在逐渐增大,由表3的数据可知,钼酸和钨酸的溶解度随着盐酸浓度的增加而增加,这也就合理的解释了钼和钨的浸出率逐渐增大的原因。为了既达到高效钨钼分离的目标,又降低盐酸用量的目的,本实验确定了液固比5∶1为较优实验条件,此时钼浸出率为95.42%,钨损失率为1.55%,渣中钨钼比达到了381,取得了很好的分离效果。

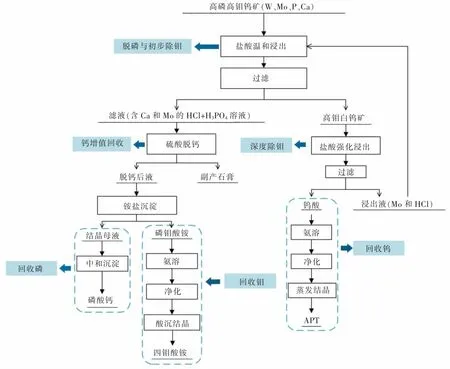

2.3 高磷高钼白钨矿中钨、钼、磷和钙的分步回收

1)钨的回收:高磷高钼白钨矿首先经过盐酸在温和条件下预脱磷后得到了高钼白钨矿和含钼和钙的磷酸溶液,高钼白钨矿再经高浓盐酸强化浸出,获得了钨酸和含钼和钙的盐酸溶液。钨酸经氨溶-深度净化-蒸发结晶可制得合格的APT产品。

图9 液固比对钨钼分离效果的影响Fig.9 Effect of liquid-solid ratio on separation of molybdenum and tungsten

2)钼和钙的回收:盐酸强化浸出高钼白钨矿产出的含钼和钙的盐酸溶液再补入消耗的盐酸后返回预处理脱磷工序。脱磷后得到的含钼和钙的磷酸溶液首先进行脱钙,通过加入硫酸的形式使钙以二水石膏沉淀的形式产出,获得高品质的石膏副产品,并再生了盐酸。脱钙后得到的含钼的磷酸溶液中钼以磷钼杂多酸的形式存在,可通过离子交换的方式提取钼并转型得到钼酸铵溶液和含有磷酸和盐酸的交换后液,钼酸铵溶液经净化、酸沉得到四钼酸铵产品。

3)磷的回收:含有磷酸和盐酸的交换后液返回预处理高磷高钼白钨矿,经过循环累积后,当溶液中P2O5浓度达到30%后,开路处理制备磷酸钙副产品。

高磷高钼白钨矿中钨、钼、磷和钙的分步回收的总体原则流程如图10。

3 结 论

1)利用了矿物中所含的磷灰石、钼酸钙矿物和白钨矿与盐酸反应的难易程度,采用温和的浸出条件(盐酸浓度2.5 mol/L,反应温度50℃,反应时间2 h,液固体积质量比5∶1)使易反应的磷灰石优先高效浸出,钼酸钙部分浸出,而白钨矿仍保留在浸出渣中得到富集,得到了高钼白钨精矿。

2)然后利用钼酸和钨酸在盐酸溶液中的溶解度差异,采用盐酸强化浸出(盐酸浓度4 mol/L,反应温度80℃,反应时间2 h,液固比5∶1)高钼白钨精矿,两段酸浸后得到的钼酸产物中钨钼比达到了381,实现了钨钼的高效分离。

图10 高磷高钼的白钨矿中钨、钼、磷和钙的分步回收的总体原则流程Fig.10 The overall principle process of the step-by-step recovery of tungsten,molybdenum,phosphorus and calcium from high-phosphorus and high-molybdenum scheelite

3)形成了从高磷高钼白钨矿中分步回收钨、钼、磷和钙的总体技术路线。