前撑注浆钢管桩在大面积深基坑工程中的应用

董林兵

上海市政工程设计研究总院(集团)有限公司 上海 200092

在受用地红线限制、基坑深度不大、基坑面积较大的情况下,采用竖向斜撑体系既方便土方开挖,又缩短工期、节省造价。然而在斜撑支护结构中,通常将结构底板作为可靠的支撑受力点,等结构底板达到设计强度后再施工斜撑,这样的施工方法会造成后续工期严重滞后。同时斜撑支护基坑暴露时间较长,中心岛底板施工后需养护较长时间,斜撑安装也需要一定时间,放坡开挖阶段变形较大,对周边环境保护不利。

针对底板式斜抛撑的上述缺点,许多学者尝试对此进行了改进。陈洪良等[1]在实际工程中采用暗墩式斜抛撑,该方法预先在坑底设置水泥土搅拌桩暗墩作为斜抛撑的支撑点,支撑架设后底板整体浇筑。从实际应用效果来看,由于支撑点刚度相对偏小,支护桩位移较大。刘裕华等[2]提出了一种改进的斜支撑支护体系并应用于实际工程中。与一般的内支撑结构形式不同,该支护体系由支护桩、立柱、支撑桩以及斜撑组成。实践表明,此斜支撑支护体系可以把排桩、斜支撑、立柱、支撑桩以及它们之间的土体充分调动起来,相互之间积极协调以抵挡基坑开挖带来的土压力,从而控制基坑周边土体位移。肖荣军[3]提出了一种在优先考虑工期的前提下,通过设置附加承台传递斜撑轴力的改进设计方法。该方法通过在基底下设置附加承台和支撑桩,通过附加承台和支撑桩承担斜撑传来的轴力。相比底板施工,附加承台施工速度较快,从而大大节省项目工期。翟东格[4]运用有限元分析软件对支撑桩加承台的斜抛撑支护体系进行数值分析。研究结果表明,这种支护体系能够显著地抑制基坑底部土体的隆起。

综合来看,这类改进方法通过在坑底设置暗墩或支撑桩加承台作为斜抛撑的支撑点,从而实现底板整体浇筑,可以大大缩短施工工期。但是这些方法都需要在基坑开挖至基底后才能施工斜抛撑,造成基坑暴露时间过长,基坑变形较大。

为此,张静[5]提出了一种新型的斜桩支护体系——前撑注浆钢管桩。该体系将钢管作为斜撑,通过在钢管端部设置注浆段形成支撑桩,使得斜撑和支撑桩有机结合。前撑注浆钢管桩可以与围护桩同时施工,无须待基坑开挖至基底后再施工斜撑,从而大大缩短施工工期,同时减少基坑暴露时间,从而减小基坑变形。

本文结合工程实例,重点讨论前撑注浆钢管桩的设计及施工问题,并根据现场监测资料评价其应用效果。

1 设计方案

1.1 基坑及周边环境

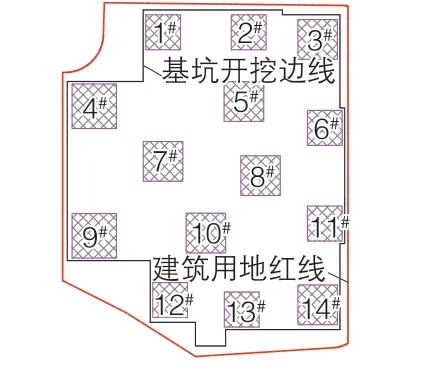

上海某工程拟建14幢多层建筑,地块内整体下设1层地下室。基坑开挖深度6.2~6.9 m,基坑开挖面积约59 400 m2,基坑及主楼平面如图1所示。

基坑东西两侧周边环境较为紧张,而南北两侧较为宽松。基坑东侧有燃气管线,距离基坑边线约7.0 m,基坑西侧有污水管线,距离基坑边线约10.0 m。基坑周边环境如图2所示。

图1 基坑及主楼平面示意

图2 基坑周边环境示意

1.2 地质条件

本场地地貌类型属湖沼平原Ⅰ-1区沉积相,拟建场地属于地层正常分布区,该地段均有⑥粉质黏土、⑦粉土分布。典型场地地层从上至下依次为①1素填土、②粉质黏土、③1淤泥质粉质黏土、③3-1黏土、⑥1粉质黏土、⑥2砂质粉土,桩端贯入⑥1层中,极限端阻力标准值1 000 kPa。

1.3 设计方案

该基坑最初采用SMW工法桩+钢管斜抛撑的围护设计方案,典型围护设计剖面如图3所示。由于项目工期要求较紧,同时有多幢主楼贴边,底板需分块形成,施工极为不便。考虑到工期要求和施工方便,将钢管斜抛撑调整为前撑注浆钢管桩,典型围护设计剖面如图4所示。

图3 原钢管斜抛撑设计剖面

前撑注浆钢管采用φ325 mm×8 mm,间距4 200 mm,桩长24.0 m,水平倾角45°;钢管端部设置注浆段,采用约束式注浆工艺,每根钢管设置2~3个约束体,单根钢管注浆水泥用量不小于5.0 t;坑底6.5 m宽度范围内设置厚200 mm配筋垫层,内配φ10 mm@200 mm×200 mm双层双向钢筋网片;钢管穿越外墙、底板区域设置环形止水钢片。

图4 前撑注浆钢管桩设计剖面

前撑注浆钢管桩单桩的极限承载力标准值依照国家建设行业标准JGJ 94—2008《建筑桩基技术规范》,按斜桩模式进行计算。结合T/SCD A012—2018《自稳式基坑支护结构技术标准》,取安全系数为1.4。根据计算,钢管桩单桩承载力特征值约为1 000 kN。

1.4 施工工况

1)平整场地,施工SMW工法桩。

2)开挖第一皮土,施工圈梁及前撑注浆钢管桩。钢管杆体沉放到位后立即跟踪注浆,注浆完成后钢管内填满20~40 mm级配碎石,并用纯水泥浆灌满。

3)分层分块开挖坑边配筋垫层设计宽度范围内的土方,开挖到底后立即跟踪施工配筋垫层,当天开挖当天浇筑。前撑注浆钢管桩穿越外墙和底板区域设置止水钢板。

4)待配筋垫层达到设计强度的80%,分层分块开挖基坑中部区域土体至坑底标高,并及时浇筑垫层及底板。

5)视实际变形情况,可拆除或保留前撑注浆钢管桩,施工地下结构至±0 m。

6)基坑回填后割除地下室外墙内、外前撑钢管。

1.5 施工要点

1)注浆施工。钢管端部设置注浆段,钢管底端封闭。注浆段结合工艺要求布置出浆孔,孔径8~10 mm。注浆工艺采用分段+约束式注浆工艺,每根钢管设置2~3个约束体,针对各约束体分段定点实施注浆作业,注浆流量控制在20~40 L/min,注浆最终完成的标准以单根桩水泥用量或最终注浆压力控制:单根钢管注浆水泥用量不小于5.0 t,或最终注浆压力1.5~2.0 MPa;注浆完成后钢管内填满20~40 mm级配碎石,并用水泥浆液填满。

2)静载荷试验。注浆完成后3周,应进行注浆钢管桩静载荷试验确定单桩承载力。试验沿注浆钢管桩轴向方向加载,设计最大加载量1 200 kN。加载应分多级进行,且应采用逐级等量加载,卸载应分级进行,逐级等量卸载。变形按总沉降量30~50 mm控制。

3)土方开挖。采用岛式挖土结合配筋垫层,先挖除坑边配筋垫层设计宽度的土方,开挖到底后应立即跟踪施工配筋垫层,当天开挖当天浇筑,配筋垫层养护完成后再挖除中部土方。基坑分段开挖长度应控制在20 m以内,配筋垫层一端应浇筑至围护桩边,另一端从注浆钢管入土点外延不小于2.0 m;配筋垫层应采用双向环形抱箍钢筋与前撑注浆钢管满焊连接。

4)注浆钢管拆除。注浆钢管拆除应在相应区域基础底板及传力带形成并达到强度后,经设计复核满足周边环境保护要求后进行拆除或间隔拆除。

2 实施效果

目前,该基坑基础底板已经浇筑完毕,正在施工地下结构。与原来的钢管斜抛撑方案相比,由于无须预先分块施工坑内底板,节省混凝土养护时间,也无须二次开挖坑边土方,施工坑边底板,大大节省了工期。底板浇筑完成时间比原定计划提前了45 d。

根据监测资料,从基坑开挖到基础底板施工完成,围护墙顶最大水平位移为40 mm,周边地表最大沉降为8 mm,东侧燃气管线最大沉降7 mm,西侧污水管线最大沉降6 mm,围护墙及周边环境各项监测数据均在合理、可控的范围之内。

从现有监测资料来看,局部区域围护墙顶水平位移较大,究其原因,是坑边土方开挖到底后未及时浇筑配筋垫层导致,故施工时应限时完成配筋垫层浇筑。

3 结语

前撑注浆钢管桩为基坑面积较大而基坑深度不大的基坑围护结构提供了一种新的选择。与钢管斜抛撑相比,由于无须预先分块施工坑内底板,也无须二次开挖坑边土方和施工坑边底板,前撑注浆钢管桩大大节省了施工工期。

目前,前撑注浆钢管桩一般适用于深度较浅的基坑,而对于深度较深的基坑,如地下2层或地下3层,前撑注浆钢管桩是否适用还有待进一步研究。