机床大数据采集与存储技术研究

摘要:为实现不同厂商、不同品牌数控系统及不同通信接口的机床数据采集,研究探讨一种车间数控机床规模化数据采集的方法,通过直接与NCDDE服务器进行DDE会话建立通信的方式来获取所需的机床系统数据。设计大数据采集工具MDA,嵌入机床,采用DDE技术与NCDDE服务器实时交互,获取NC/PLC系统数据,采集坐标位置、移动速度、进给倍率,负载、电压、电流、扭矩,刀具寿命、尺寸、磨损等数据。数采工具MDA和数据处理单元Gateway通信,Gateway将接收并处理采集的数据,借助数据缓存文件上传至数据库中进行存储。数据处理和缓存的系统性能损耗全部转移至数据库服务器端。

关键词:数据采集;MDA;DDE;Gateway

0 引言

近年来,随着生产车间自动化水平的不断提升,企业对生产效率的要求也越来越高。尤其是国内互联网大数据分析技术的蓬勃发展,迫切要求制造车间能够提升信息化管理水平,为车间透明化生产提供助益。对于机加行业的生产管理者来说,刀具管理一直是一项非常重要的工作内容。刀具的使用与保养、刀具如何快速更换、如何减少断刀故障、刀具成本核算等一直是企业管理者关心的重要课题,特别是对于生产昂贵产品(诸如汽车发动机、变速箱等)的制造企业,其往往高价购买进口机床,机床生产相对稳定,故障率低,使用高可靠性刀具以及减少换刀时间可带来明显的经济效益。这些相关课题的深入研究都需要以从机床系统采集大量数据为基础。

在机加生产企业的车间现场,一般都会有来自不同厂商品牌的机床,使用的数控系统也不尽相同,同品牌的数控系统也存在因产品的更新迭代造成的系统通信接口差异很大……种种因素为车间信息化之路带来了不少阻力。

针对这一现状,本文研究探讨一种车间数控机床规模化数据采集的方法。结合课题实际情况,借助于局域网,实现计算机与车间50台西门子840D/840D SL数据系统的通信,远程采集数控系统的相关坐标位置、轴负载参数、刀具等信息,并实现数据的实时稳定存储,为后续借助互联网平台实现大数据分析提供数据支撑。

1 西门子840D/840D SL数控系统采集方式简介

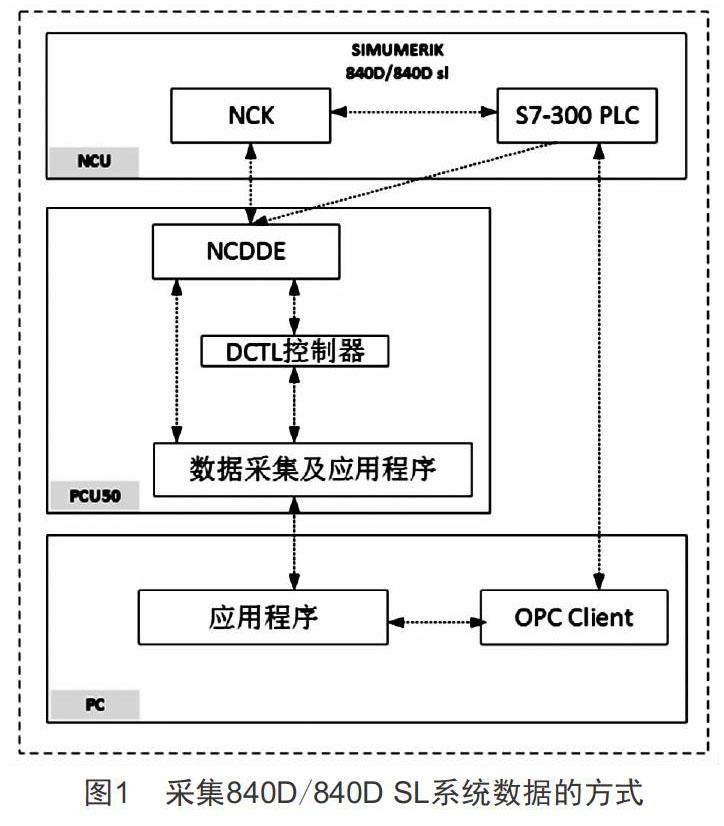

西门子840D系统是20世纪90年代推出的高性能数控系统,采用Windows XP作为操作系统,拥有比同时期一般数控系统更好的人机交互和上层应用能力。接口相对丰富,但不支持OPC UA等现在应用较广的数据采集方式。840D SL系统则是近年来西门子主流的高性能数控系统,接口丰富,支持OPC UA等近来使用较广泛的数据通信方式。基于本文研究实际情况,为统一数采方式,OPC UA的采集方式不做讨论。目前常见的几种采集840D/840D SL系统数据的方式如图1所示。

(1)通过PLC方式采集。将所需的NC变量通过西门子软件NC-Var-Selector提取,生成PLC程序可识别的*.awl的源文件,然后再通过PLC编程块FB2编程,读写NC变量。

这种方式存在的问题是,如果存在大量数据在NC/PLC之间交换,容易出现通信数据堵塞的情况,对机床的运行性能产生影响。

(2)通过NCDDE方式采集。840D和840D SL控制器中包含一个叫做NCDDE的数据通信接口程序,可通过编写动态数据交换(DDE)通信程序,实现对数控系统数据的采集。这是一种早期的Windows操作系统用户程序间的动态数据交换技术。用户可通过自定义的运行程序与NC系统运行的程序实现通信,交换所需的数据。

在常见的监控方式中也普遍采用的是数据采集工具直接与NCDDE服务器进行通信或通过Visual Basic控制组件DCTL控制器开发用户程序与NCDDE服务器进行通信,来获得数控系统NC/PLC数据。

本文即通过直接与NCDDE服务器进行DDE会话建立通信的方式来获取所需的机床系统数据。

2 数据采集内容与要求

2.1 数据的实时性、准确性与稳定性

对于实时采集的数据,以1 s的采集周期采集所需数据。对于更新速率较低的数據,如刀具相关值,可采用2 min的采集周期。

采集数据应与实际值正确关联对应,避免不同轴的数据错位情形;采集的稳定性方面,要求日数据丢失率不高于0.1%。

2.2 数据归档要求

对于重要的分析数据如各伺服轴和主轴功率、负载、电流,主轴温度,刀具等,需要做归档处理;对于实时监控用的数据如轴的速度、坐标等值,可仅做实时呈现,不做存储。

2.3 采集的数据内容

所有伺服轴、主轴的相关数据,刀具的相关数据。具体如下:

(1)轴数据:坐标位置、移动速度、进给倍率等;

(2)驱动数据:负载、电压、电流、扭矩等;

(3)刀具数据:刀具寿命、尺寸、磨损值等。

3 数据采集架构设计

本文设计大数据采集工具MDA,嵌入机床,采用DDE技术与NCDDE服务器实时交互,获取NC/PLC系统数据,具体采集架构如图2所示。MDA采集数据后,发送给Gateway网关。Gateway是数据采集网关,负责将采集的数据处理后存储至数据库。数据库采用Oracle数据库。

3.1 DDE技术简介

DDE是一种动态数据交换机制,它采用Windows内部通信机制,使用共享内存在程序之间交换数据,一个应用程序中的数据,可通过DDE服务器自动更新至另一个应用程序。

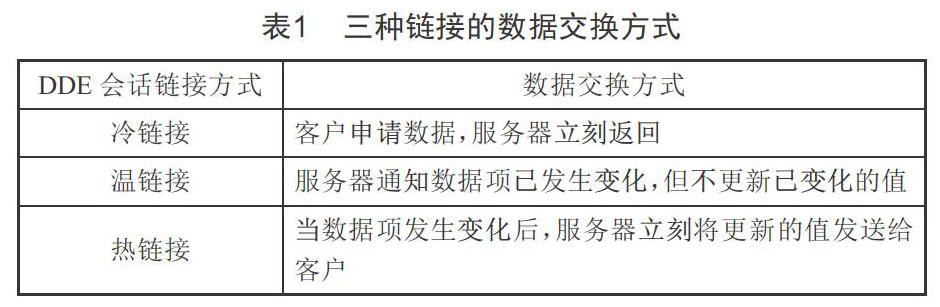

DDE协议采用三层识别系统:服务名(service)、主题名(topic)、项目名(item),两个程序间DDE通信称为“DDE会话”(即进行数据交换活动),通常提供数据源的一方称之为服务器应用程序(服务器),获取数据的一方称之为客户应用程序(客户)。服务器应用程序应首先运行,再由客户应用程序启动,发起会话。如表1所示,客户应用程序可通过三种链接方式进行数据交换:冷链接(Cold Link)、温链接(Warm Link)和热链接(Hot Link)。

3.2 数据采集框架设计

数采工具MDA和数据处理单元Gateway的通信与设计是本课题实现的核心。

如图3所示,数据采集及存储主要有两种思路:

(1)思路一:考虑MDA直接与数据库进行通信,存储数据,在机床设置缓存机制,确保数据库异常的情况下,也不致引起数据丢失。但这种方式存在的问题是,数据的采集及处理全部放置在机床端,对系统资源占用率较高,会影响到系统性能,给生产带来安全隐患。

(2)思路二:MDA仅负责数据采集和转发,设计数据处理网关Gateway将接收并处理采集的数据,最后借助数据缓存文件上传至数据库中进行存储。数据处理和缓存的系统性能损耗全部转移至数据库服务器端,这可通过选择高性能的服务器解决服务器资源消耗的问题。

MDA和Gateway各自负责的内容如图4所示。

其中Socket传输的报文设计按照【报文头+数据】格式,报文头设计有【时间戳+数据源地址+报文类型+后续长度】,这样在报文数据解析时,时间戳来自机床,可确保数据采集时间的准确性,在部署前应启用Windows时间同步的功能。

3.3 数采工具MDA开发设计

MDA通过DDE技术访问840D的NCDDE服务器读取机床NC数据和PLC数据,集成Socket通信的相关组件,生成数据传送的报文发送给Gateway。MDA采用VB编程开发,生成可执行文件,嵌入至840D系统中,并设置随机床启动,如图5所示。

在实际开发时,主要考虑如下几个因素:

(1)数据实时性。如轴的坐标、电流、负载等值,在采集时要求有较高的采集频率,才能准确观察生产过程中的轴数据变化规律。

(2)数据准确性。保证数据的准确性,需要确保DDE变量的路径正确性。不同机台和不同型号的机床,同一轴可能对应不同的变量路径,错误的路径将导致DDE出现错误,影响采集的效率。

(3)数据稳定性。MDA定时采集数据可通过定时器触发,但VB自带定时器稳定性难以保证,易造成比较严重的数据丢失,约在20%。因此,通过自行设计定时器,确保Timer事件能够准确稳定触发。

(4)报文传输效率。通过分开自行设计传实数值的报文和传刀具的报文(数据包含字符串),提高数据处理的效率:

1)数值处理。类似轴坐标数据、速度、负载、电流、扭矩、功率等实数值,在进行报文传输时,可乘以一定的系数转化为整数值再进行传输。

2)数据压缩。报文传输整数值应采用十六进制数而非转化为字符串,可有效降低报文长度,提高数据处理的速度。

3)报文的灵活性。设置不同类型报文,传输不同类型的数据。采用固定长度的报文数据格式,有利于报文解析和数据扩充。

3.4 数据处理Gateway网关设计开发

Gateway基于.Net平台,采用C#开发可执行的exe文件。Gateway执行数据存储采用缓存机制:当在数据采集服务器运行的Gateway启动后,可与MDA建立Socket通信,发送和接收报文。Gateway解析报文,并整理数据生成可执行的SQL语句,存入数据缓存文件中。然后Gateway定时检查并执行缓存文件中的SQL语句,将相应的数据发送至数据库进行存储。

采用缓存数据文件的设计机制既保证了在进行大数据采集时快速的数据处理能力,又可防止在数据库出现异常时(数据库满或其他阻塞数据存储的情形)造成数据的异常丢失。当与数据库的通信恢复后,Gateway将自动继续执行缓存文件中的数据条目,保证数据存储的稳定性。

3.5 数据库设计

数据库中设计变量存储表,并设计数据存储过程save_num_

in和save_str_in保存值类型数据和字符串类型数据。

Gateway处理报文后,可将数据整合成执行存储过程的SQL语句存储至缓存文件中,再执行缓存文件中的语句将数据存储至数据库,如图6所示。

4 机床刀具数据管理与采集

刀具寿命的采集主要是对刀具尺寸和寿命值的采集。西门子系统自带有刀具管理系統,激活相应的管理功能后,在刀具使用时,刀具将按照设定好的寿命计算方式、磨损值等自动更新刀具数据。其中西门子系统刀具寿命的监控方式有三种:(1)按照加工时间监控;(2)按照使用次数监控;(3)按照磨损量进行监控。课题研究中机床按照使用次数监控。

图7是机床刀具信息的相关画面,数据采集时,每个刀片对应有表2中的相关参数数据,可根据需要选择所要采集的数据。具体按照刀具名称和刀片可获取指定刀片的数据。

因为刀具管理存在增加、删除刀具的情形,在设计数据库存储刀具信息时,充分考虑了这一情形,设置灵活的数据存储方式,确保数据存储的正确性,避免出现数据错位存储的情形。

5 结语

本文基于某机加制造车间的50台西门子840D/840D SL数据系统,设计并实现了一套大数据采集的架构,在进行数据采集的基础上增加了可行的缓存机制,实现了大数据实时监控以及数据稳定存储的功能,为机床刀具大数据分析和机床监控以及刀具成本核算平台提供了重要的数据依据,也为车间信息化建设铺平了道路。

[参考文献]

[1] 杨家荣,徐志明,王浩林,等.基于DDE技术的机床远程诊断技术研究[J].装备机械,2010(2):26-29.

[2] 高炜,姜万生,张磊刚,等.NCDDE技术在机床远程监控中的应用[J].机械工程师,2019(3):73-75.

[3] 赵明生,李爱梅.DDE技术及其在先进控制技术中的应用[J].计算机工程与设计,2005,26(9):2546-2549.

[4] 朱传敏,秦德斌.异构数控机床群控系统关键技术研究及应用[J].物联网技术,2016,6(3):108-110.

[5] 肖士利.数控机床状态数据实时采集与监视系统的研究开发[D].南京:南京航空航天大学,2008.

收稿日期:2020-08-13

作者简介:于会龙(1979—),男,吉林长春人,工程师,研究方向:机床设计与制造。