松软煤层钻进抽采技术在屯兰矿的应用

杨晓红,王 永

(1.山西焦煤集团公司 通风部, 山西 太原 030024; 2.西山煤电集团公司 屯兰矿, 山西 古交 030200)

瓦斯抽采是矿井瓦斯治理的主要手段,而松软煤层打钻抽采一直是瓦斯治理的技术难题,成为制约矿井安全生产的瓶颈。国内众多学者对松软煤层钻孔塌孔、抱钻以及喷孔问题进行了深入研究。廉有轩等[1]提出煤层钻孔失稳机理,认为施工软煤钻孔排渣不力导致堵孔,孔内瓦斯压力骤增形成喷孔,堵孔后瓦斯压力超过钻机给进压力形成顶钻,孔壁受打钻钻杆振动而崩塌,垮孔、堵孔致使破碎煤体箍紧钻杆、钻头形成卡钻。梁运培、王振等[2-3]基于瓦斯对煤体的拉伸破坏作用和钻孔孔壁失稳机理,提出喷孔机理,认为应力峰值强度后区域最易塌孔喷孔。应力环境是导致钻孔失稳的重要条件,李志华等[4]认为侧压系数、岩体力学强度、初始应力、钻孔围压和围岩力学强度是影响钻孔稳定性的重要因素。翟成等[5]认为影响巷道围岩应力和钻孔二次应力是煤层钻孔孔壁弱结构易产生破坏失稳、塌孔和成孔难的主要根源。徐胜军[6]认为孔壁处的拉伸破坏和钻孔周围煤体的剪切破坏造成了钻孔失稳。孙玉宁等[7]认为突出煤层存在“钻穴”导致塌孔、抱钻以及喷孔,“钻穴”的存在是松软含瓦斯煤体钻进困难的主要原因。在诸多学者理论研究成果的基础上,针对松软煤层打钻抽采遇到的问题,引进宽叶浅槽螺旋钻杆压风排渣和全程下套管护孔工艺并结合实际进行研究改进,提出了施工流程和技术要求,在屯兰矿全面推广应用。

1 松软煤层钻孔动力现象作用机理

1.1 工程背景

屯兰矿是山西焦煤集团公司骨干生产矿井,生产能力450万 t/a,为煤与瓦斯突出矿井。该矿井位于山西省古交市西南,井田面积73.34 km2,井田内含煤18层,为山西组和太原组,其中主采2#、8#、9#煤层均为近水平突出煤层,矿井采用七进五回方式,总风量44 700 m3/min,矿井绝对瓦斯涌出量260 m3/min,井下瓦斯抽采量176 m3/min(不含地面煤层气抽采量),瓦斯抽采率69%. 主要有本煤层预抽、上下邻近层抽采、采空区抽采等综合瓦斯抽采方式。随着生产布局向深部发展,煤层埋深增加,地质条件复杂。尤其在南五(2#)、南翼下组生产盘区(8#)瓦斯含量赋存高、压力大,瓦斯含量分别为13 m3/t、14.5 m3/t,瓦斯压力分别为2.3 MPa、1.9 MPa,煤层松软,f值仅为0.3~0.5,打钻塌孔、抱钻、喷孔、断钻杆现象严重,同时钻孔深度和成孔质量难以保证,严重制约着瓦斯治理工程的实施,给矿井抽、掘、采衔接和安全生产带来很大影响。

1.2 松软煤层钻孔动力现象作用机理分析

1) 钻孔施工过程动力现象。

在钻头钻进过程中,钻孔周围煤体失稳蠕变,松软煤体因应力释放而产生缩径、垮落。在传统工艺中水作为排渣的动力介质,排渣的同时动力水也冲刷孔壁煤体,加剧了煤体的蠕变、垮塌;对于钻孔产生的缩径变形,普通圆钻杆不具备切削功能、排渣功能也较弱,煤与水混合后黏度增加,排渣不畅导致堵孔,引发塌孔、堵孔、喷孔、抱钻、断钻杆等现象。

2) 钻孔抽采过程动力现象。

一方面,在抽采过程中钻孔内残存的煤渣在抽采负压的作用下运移堆积;另一方面,钻孔周围煤体因在应力作用下以及松软煤体、瓦斯以及煤体水分在抽采作用下失稳蠕变进而造成垮塌,阻断了瓦斯抽采通道,形成了瓦斯抽采空白区,被阻断的钻孔也成了高压瓦斯包,为安全生产埋下了严重隐患。

基于上述机理,松软煤层打钻抽采必须做好两方面工作:钻进过程中减少对钻孔孔壁的扰动、及时干净排出煤渣;正常抽采过程中,疏通排出钻孔积渣,防止钻孔堵塞,形成较好的瓦斯抽采通道。

2 松软煤层钻进抽采工艺

2.1 工作原理

随着钻头切割煤体向前钻进,利用压风与宽叶浅槽螺旋钻杆共同作用,实现连续排屑和冷却钻头的目的。压风通过钻杆内孔、钻头到达孔底在钻孔内形成高速气流,同时浅槽螺旋钻杆回转形成“煤屑螺旋输送带”,在压风与螺旋钻杆的共同作用下连续不断地将孔内钻屑排出孔外。在遇有钻孔收缩垮塌的情况下,螺旋钻杆起到了“切削”作用,压风实际发挥了“疏通剂”的作用,悬浮煤屑在压风作用下被高速风流吹出,塌孔造成的大粒径煤块在螺旋钻杆的作用下切碎排出,解析的瓦斯随之排出,高压“瓦斯气体包”自然释放,避免了钻孔堵孔、抱钻和喷孔事故的发生,原理图见图1. 此外,宽叶浅槽螺旋压风排渣打钻还避免了传统水力排渣工艺存在的钻孔煤泥沉积以及渗入煤体裂隙封堵瓦斯通道影响煤层瓦斯解析的问题,最终提高钻孔瓦斯抽采效果。

图1 宽叶浅槽螺旋钻杆压风排渣打钻原理图

2.2 技术要求

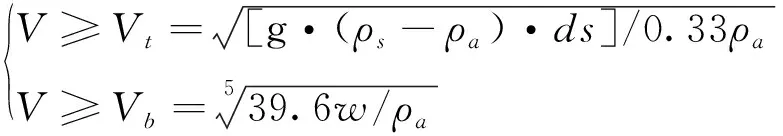

1) 压风合理参数的确定。根据气力输送原理,为实现正常排渣,孔内风速必须大于钻渣的最小沉降速度Vt和孔内不阻塞的最小风速Vb. 据此计算确定需要的风速、风量、风压等参数,确保足够的排渣能力。屯兰矿根据计算结果和实际应用效果,最终确定打钻压风风压不低于0.55 MPa.

(1)

式中:

V—孔内风速,m/s;

Vt—煤岩颗粒的沉降速度,m/s;

ρs—钻屑密度,kg/m3;

ρa—空气密度,kg/m3;

ds—钻屑的平均粒径,m;

Vb—满足不阻塞条件的最小风速,m/s;

w—单位时间的产渣量,kg/s.

2) 宽叶浅槽螺旋钻杆参数。压风排渣宽叶浅槽螺旋钻进所要求的钻机与传统钻机要求基本一致,主要对钻杆结构进行了改进,宽叶浅槽螺旋钻杆见图2. 结合现场实际应用情况,既要满足钻杆内孔的直径要求又要保证钻杆有足够的强度,在对钻杆的材料提出要求的基础上,确定宽叶浅槽螺旋钻杆的具体参数:直径为113 mm的三翼或四翼钻头、73 mm钻杆,钻杆内孔直径为25 mm、螺旋高度2 mm、宽度19 mm、螺距250 mm.

图2 宽叶浅槽螺旋钻杆图

2.3 安全措施及注意事项

浅槽螺旋钻杆压风排渣工艺属于干式打钻,如果操作不当易引燃钻孔内瓦斯造成安全事故。在现场施工过程中加强以下几方面管理:1) 采用压风排渣工艺首先要保证足够的风压,并使用配套的宽叶浅槽螺旋钻杆,保证排渣和冷却效果。2) 打钻过程中要密切关注排渣情况及时采取应对措施,每加一根钻杆都要先保证压风返出后再正常钻进,钻孔深度达标后待煤渣基本排净后再关风加钻杆。若发现钻孔返风小、钻芯粒径变大、排渣困难时,证明钻孔有垮塌现象、孔内煤渣积聚或钻孔截面收缩变形造成阻塞,应停止钻进,边退钻杆边用压风排渣,直至返风量、排芯量恢复正常后再钻进。3) 配备足够安全设施。打钻处应装备CH4、CO传感器,同时钻机应安装自动风水切换装置与CO传感器联锁,并配备防灭火器材。打钻过程中发现孔内CO涌出等异常情况应立即停止钻进,自动切换到压水状态进行灌水处理。4) 宽叶浅槽螺旋钻杆压风排渣打钻工艺不适应于岩层中钻进,遇岩层或地质构造,应停止钻进重新开孔,严禁强行施工。

3 松软煤层钻孔维护管理

3.1 常规维护管理

1) 标准化封孔联孔。钻孔封孔联孔必须有利于瓦斯抽采气流的顺畅,钻孔必须安装放水排渣装置,钻孔连管管径、长度必须合理,不能形成局部阻力。

2) 日常放水排渣应采用人工或自动放水器定时进行,保证正常抽采。

3) 加强检查及时疏通钻孔。发现钻孔堵塞必须及时进行疏通清理,对于易塌孔区段可利用钻机疏通清理。

3.2 抽采钻孔下筛管护孔

1) 常规下筛管。

巷道周围15~20 m为围岩松动圈、20~50 m为应力集中区,易于塌孔,可在打钻完成后对钻孔50 m范围人工下筛管护孔,保持对钻孔全程抽采。筛管选用d50~75 mm矿用PE或PVC管,筛管花眼孔径8~12 mm,采用承插连接方式。

2) 全程下套管护孔抽采工艺。

对于煤层特别松软的区域,需要在抽采钻孔内下花眼套管,花眼套管选用d25~30 mm矿用PVC管,眼径6~8 mm. 具体工序:钻孔到位后不退钻,从钻杆内通孔中下入花眼套管,套管顶端安装特制的悬挂装置,当套管输送到钻头部位时,借助外力将专用钻头的内芯顶开,悬挂装置自动打开卡在钻孔壁上,然后逐根推出钻杆,而花眼套管留在孔内,作为长期瓦斯抽采的通道,技术示意见图3. 从抽采效果讲,裸钻孔经常疏通保持通畅较下筛管的钻孔抽采效果好,对易塌孔段下筛管较全程下筛管的钻孔抽采效果好,下筛管的钻孔应适当延长抽采时间。

图3 抽采钻孔快速下套管技术示意图

4 松软煤层钻进抽采技术在屯兰矿的应用

屯兰矿南五盘区2#煤12507工作面施工回采预抽钻孔过程中,采用宽叶浅槽螺旋钻杆压风排渣打钻工艺配套筛管护孔工艺,同比盘区内相邻的12505工作面采用普通钻杆湿式打钻工艺及裸孔抽采工艺,在打钻施工现场安全系数高,抽采过程中钻孔管理、抽采效果好,回采期间瓦斯管控效果显著。

由于宽叶浅槽螺旋钻杆减少了对孔壁的扰动,同时压风工艺强化了排渣速度,解决了湿式工艺对煤层软化作用。相比于12505工作面,12507工作面瓦斯喷孔数量由120次下降到5次,下降了95.83%,钻孔成孔率由60%提高到90%,提高了50%,钻孔有效深度由60 m提高为150 m,见表1.

表1 松软煤层钻进抽采技术应用效果对比表

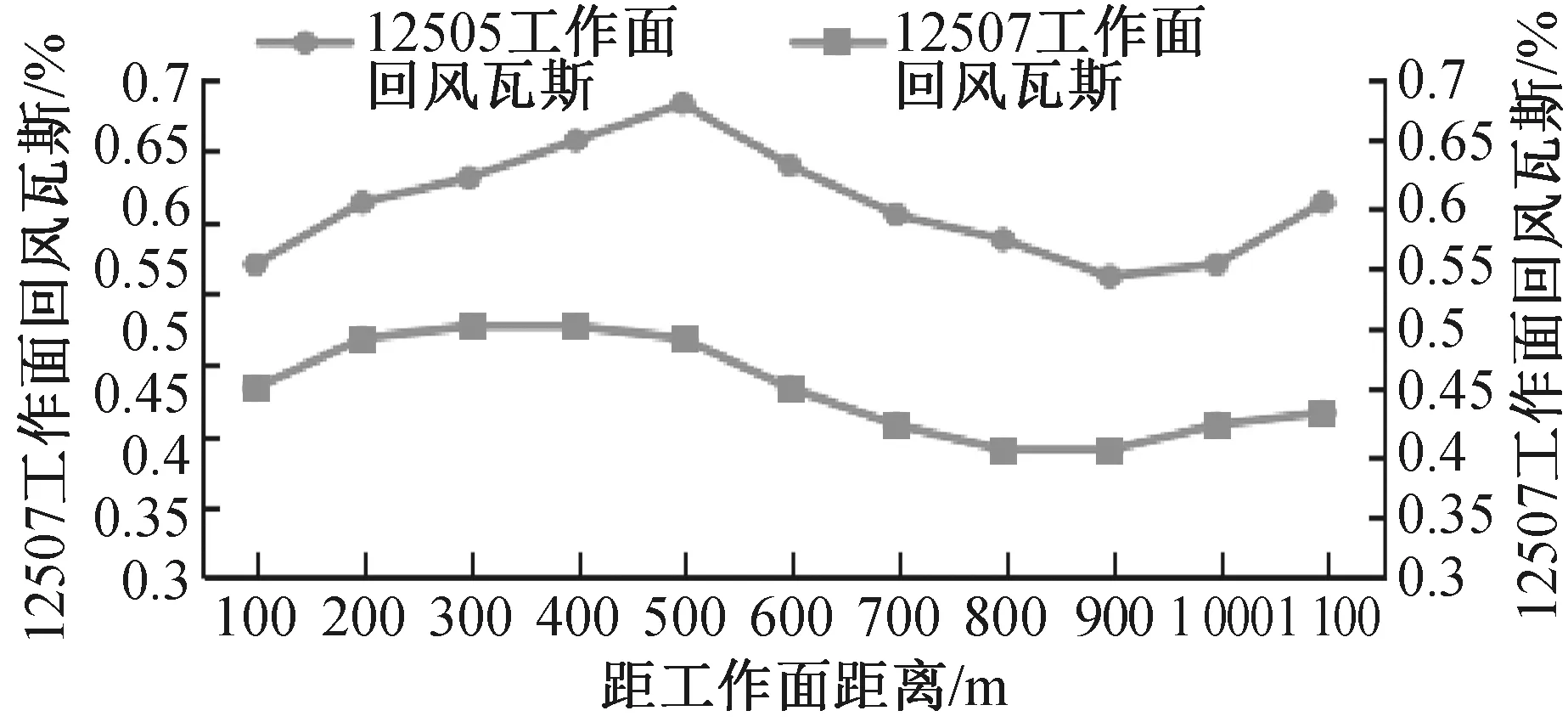

煤层水分在抽采负压作用下从煤层中解吸,结合松软煤层自身特性,在后期抽采过程中钻孔中部塌孔堵孔频繁发生,给钻孔维护带来一定难度及安全隐患。因此采取筛管护孔工艺,全程送入孔径小于钻孔的花眼护管,保证后期瓦斯抽采通道通畅,相比于12505工作面钻孔平均浓度由25%提高到40%,提高了60%,钻孔流量衰减较慢,百米钻孔平均流量由0.008 m3/min提高到0.014 m3/min,提高了75%. 钻孔流量变化曲线见图4.

图4 12505与12507工作面钻孔流量变化曲线对比图

通过对比后期回采期间瓦斯管理数据,回采前煤体残余瓦斯含量由7 m3/t下降到5.5 m3/t,下降了21%,工作面配风量由1 800 m3/min下降到1 500 m3/min,工作面平均瓦斯浓度持续稳定在安全范围。工作面瓦斯浓度统计见图5.

图5 12505与12507工作面瓦斯浓度变化曲线对比图

5 结 论

1) 通过对松软煤层钻孔动力现象的发生机理进行分析,提出了压风排渣打钻及下套管护孔工艺,确定了压风合理参数及宽叶浅槽螺旋钻杆参数,形成了有效的松软煤层钻孔现场施工安全措施及维护管理方案。

2) 屯兰矿回采预抽钻孔施工过程中,采用了宽叶浅槽螺旋钻杆压风排渣打钻工艺配套筛管护孔工艺,瓦斯喷孔数量由120次下降到5次,钻孔成孔率由60%提高到90%,钻孔有效深度由60 m提高为150 m,钻孔平均浓度由25%提高到40%,百米钻孔平均流量由0.008 m3/min提高到0.014 m3/min,瓦斯抽采效果显著。