焦炉煤气脱硫工艺选择与方案设计

侯瑞芳

(山西西山煤气化有限责任公司,山西 古交 030205)

引 言

煤炭经高温干馏后的产物为当前煤炭资源利用的主要途径,而煤炭经高温处理后所产生的煤气中会含有一定量的H2S等产物。由于H2S具有较强的腐蚀性和毒性,不仅会在后期焦炉煤气的使用中对管道等造成腐蚀,而且还会污染环境[1]。因此,需对煤炭高温炼焦所得焦炉煤气进行脱硫操作。本文着重对焦炉煤气脱硫工艺进行选择,并对具体脱硫工艺方案进行设计。

1 焦炉煤气脱硫工艺对比分析

目前,在实际应用中具有代表性的脱硫工艺包括A.S法煤气脱硫工艺、HPF法脱硫工艺以及碳酸钠+PDS脱硫工艺。

1) A.S法煤气脱硫工艺仅利用煤气中的NH3在脱硫液中的循环来脱除H2S,主要涉及氨硫循环洗涤系统和脱酸蒸氨装置。在实际应用中,A.S法煤气脱硫工艺存在管道阻塞、腐蚀及系统带油等问题,虽然该工艺下脱硫效率可达98%,但仅可保证脱硫后焦炉煤气中的H2S质量浓度不超过200 mg/m3,而我公司为城市煤气气源厂,H2S质量浓度应小于20 mg/m3。

2) HPF脱硫工艺以氨为碱源,HPF为催化剂,属于湿式液相催化氧化脱硫工艺。为保证HPF脱硫工艺的效率,需严格控制焦炉煤气及脱硫液的温度,降低焦炉煤气中的杂质,以及控制焦炉煤气及脱硫液中的含氨量。在实际应用中,HPF脱硫工艺无法将焦炉煤气中H2S净化至20 mg/m3;经HPF脱硫工艺后所得产物的质量较差,且该工艺要求进入脱硫塔煤气中的焦油质量浓度不大于50 mg/m3,而我公司投产初期电捕后焦油雾质量浓度基本在100 mg/m3左右,无法满足条件。

3) 碳酸钠+PDS脱硫工艺采用碳酸钠为碱源将焦炉煤气中的H2S进行吸收,通过鼓入空气再生成为单质硫,再进入熔硫釜中形成硫磺。在实际应用中,碳酸钠+PDS脱硫工艺主要存在脱硫废液难以解决的问题,排出的脱硫废液主要通过提盐、制酸等方式消化,但也是治标不治本,仍存在污染物,目前最常用的主要通过掺入配合煤中炼焦进行解决。

综上所述,上述三种脱硫工艺的关键指标对比如表1所示。

表1 三种脱硫工艺关键指标对比

2 焦炉煤气脱硫工艺的选择

2.1 脱硫工艺选择原则

焦炉煤气脱硫所选用工艺应满足如下原则:

1) 保证所选脱硫工艺对焦炉煤气进行处理后,焦炉煤气中H2S等含量满足环保的相关指标要求,每立方米焦炉煤气中H2S含量不得大于20 mg;

2) 脱硫工艺作为焦炉煤气净化处理中的一个环节,其工艺选择应保证与其前后的洗氨和氨加工工艺相配套。即,根据该焦炉煤气净化环节中洗氨或氨加工的工艺选择脱硫工艺。如,当焦炉煤气中洗氨和氨加工工艺为硫酸铵工艺,其对应的脱硫工艺最佳为浓硫酸工艺,可为脱硫工艺提供原料,无需专门提供化学药品带来安全隐患。

3) 应根据焦化厂的发展规划和管理的简便性选择最佳脱硫工艺。

2.2 焦炉煤气脱硫碱源的选择

一般的,针对焦炉煤气中的H2S等杂质常采用碱性的脱硫液和脱硫剂进行处理。在实际中,常通过外加碱源或直接利用焦炉煤气本身的氨作为碱源达到脱硫的目的[2]。碱源选择的一个重要依据为焦炉煤气本身的含氨量:

1) 当焦炉煤气中H2S质量浓度较低为3 g/m3~5 g/m3时,以焦炉煤气中自身的氨为碱源即可达到脱硫的效果;

2) 当焦炉煤气中H2S质量浓度较大且大于8 g/m3时,此时焦炉煤气自身的氨为碱源已经无法达到预期的脱硫效果。因此,需采用外加碱源的方式达到脱硫目的。

2.3 焦炉煤气脱硫工艺的确定

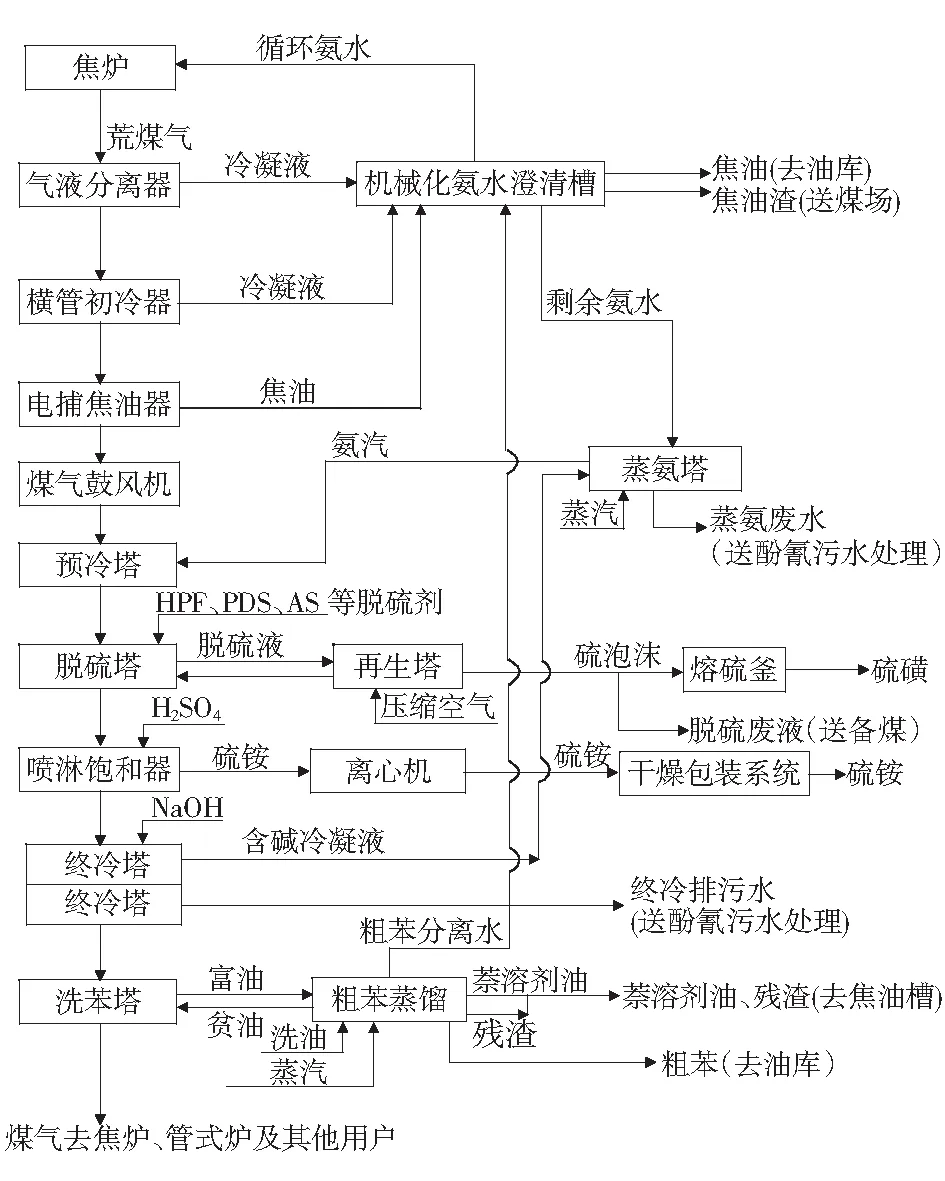

鉴于我公司焦炉煤气中H2S质量浓度为10 g/m3左右,大于8 g/m3,脱硫碱源选择外加碱源的方式,其对应的脱硫工艺包括有萨尔费班法、真空碳酸盐法或干法等脱硫工艺。结合对上述脱硫工艺脱硫效率、投入成本以及运行成本等因素的综合考虑,最终确定选择以碳酸盐为碱源的脱硫工艺,对应的具体工艺流程图如图1所示。

3 焦炉煤气脱硫工艺的方案设计

目前,我厂针对焦炉煤气净化的处理能力为3万m3/h,其工艺流程主要经过了如下阶段:荒焦炉煤气→气液分离器→横管初冷器→电捕焦油器→煤气鼓风机→饱和器→终冷塔→洗苯塔→脱硫再生塔→得到满足要求的焦炉煤气[3]。

上述焦炉煤气净化工艺流程中后期的脱硫再生综合塔为完成脱硫工艺的关键设备,完成经洗苯处理后焦炉煤气的脱硫操作,其对应的脱硫工艺为碳酸钠+PDS脱硫工艺,具体脱硫方案为:

经洗苯塔处理后的焦炉煤气经除油器处理后进入脱硫再生塔,并将脱硫塔中焦炉煤气的温度控制在30 ℃,该塔上部为脱硫段,装填3层轻瓷花环填料,Na2CO3作为吸收剂,从塔顶部喷淋,与自下而上的焦炉煤气逆流接触,达到吸收焦炉煤气中H2S的目的。以碳酸钠为碱源的脱硫工艺流程图如第89页图2所示。

图1 脱硫工艺流程图

该脱硫工艺涉及到的主要设备及材质:脱硫再生塔主要材质为Q235-A,共2套;罗茨风机,共2套;熔硫釜,不锈钢材质,共3套。此外,为该脱硫工艺配置如下环保措施:

1) 为系统配置充氮压力平衡系统,保证脱硫过程中所产生的废气不被直接排放至空气中;

2) 将系统中所产生的放空液和漏液进行集中回收处理;

3) 将脱硫操作所产生的废液传送至原料氨水槽中进行处理,保证废液不经处理后不允许直接排放[4]。

经实践表明,采用碳酸钠+PDF脱硫工艺对焦炉煤气进行脱硫操作后所得净焦炉煤气的H2S质量浓度小于20 mg/m3。

4 总结

焦炉煤气中H2S不仅会对管道造成腐蚀,而且还会污染环境。因此,需采取高效的脱硫工艺对焦炉煤气中的含硫杂质进行处理。结合我厂焦炉煤气中H2S的含量最终确定选择碳酸钠+PDS脱硫工艺,具体总结如下:

1) 根据我厂粗焦炉煤气中H2S质量浓度为10 g/m3左右,选择外加碱源的碳酸钠+PDS脱硫工艺;

图2 以碳酸钠为碱源的脱硫工艺流程图

2) 将洗苯塔处理后的焦炉煤气经除油器处理其中油滴后,送入脱硫再生综合塔,防止煤气中携带的洗油破坏脱硫母液,影响再生硫泡沫,达到脱硫的效果;

3) 经实践应用表明,采用碳酸钠+PDS脱硫工艺后,焦炉煤气中H2S的质量浓度小于20 mg/m3,基本可以稳定在10 mg/m3左右。