煤制合成液化天然气技术工艺试验研究

林 森

(山西天然气有限公司,山西 太原 030001)

引 言

天然气是一种清洁、高效的能源产品。我国经济的快速增长推动了对天然气的需求,随着国内可持续发展战略和加强环保等政策的实施,国内对天然气的需求将与日俱增。近年来,煤制合成天然气项目成为了煤化工的一个重要发展方向,这是对我国燃气资源的重要补充,可以有效缓解天然气供应紧张问题[1-2]。煤制合成天然气技术其关键是甲烷化催化剂,因此,开发拥有自主知识产权的合成天然气催化剂,设计合理的工艺是非常重要的。

1 煤制天然气反应原理与基本工艺流程

煤制天然气主要过程是煤气化生产合成气,经过净化后再在甲烷化催化剂作用下反应生成甲烷,主要反应式为式(1)、式(2)。

CO+3H2=CH4+H2O ΔH°=-206.2 kJ/mol

(1)

CO2+4H2=CH4+2H2O ΔH°=-165.0 kJ/mol

(2)

煤制天然气主要分6个工序:煤气化制取合成气(CO+H2)、空分制取O2、变换调整H2/CO、低温甲醇洗(净化)脱除H2S、CO2、硫回收和甲烷化合成CH4。因此各工序的工艺选择非常关键。

2 工艺流程设计基础

2.1 设备分析

装置名称:焦炉煤气(COG)制液化天然气(LNG)装置;装置规模:焦炉煤气处理量50 000 m3/h;操作时间:年操作时间8 000 h; 操作弹性:50%~110%。

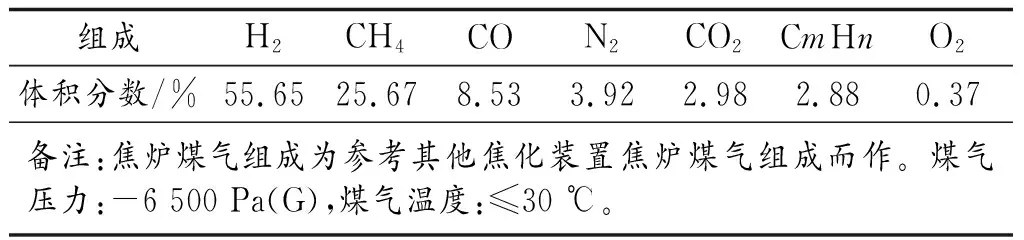

2.2 原料规格(见表1)

表1 原料规格

2.3 产品设计

LNG产量:~21 400 m3/h;副产富氢尾气小时产量:8 280 m3/h;副产蒸汽(4.0 MPa,G):10 t/h。

3 甲烷化催化剂的研制

20世纪50年代,我国合成氨工业主要以天然气为原料合成氨,为了适应当时技术的需要,开发了用于合成氨合成气的精制的甲烷化催化剂。并在实际生产中不断发展和完善,在此基础上开发出了耐油、耐高温、防结炭的适合焦炉气甲烷化的新型NCJ-1型宽温合成天然气催化剂[3]。

NCJ-1型宽温合成天然气催化剂的制备:主要采用浸渍法,将镁的可溶性盐、铝的可溶性盐,加入一定比例的水和分散剂后,置于高压反应釜内;设定一定压力、一定温度下水热处理一定时间,降温降压卸开高压反应釜,将釜内物料取出;物料经洗涤、过滤、干燥、焙烧、造粒、压片成型,再焙烧得到甲烷化催化剂载体。将该载体浸渍于硝酸镍溶液中,制得NCJ-1型宽温合成天然气催化剂[4-5]。

该催化剂具有如下特点:1) 高烃转化:增加CH4的产量,防止多碳烃裂解析碳;2) 选择性、转化率高:基本无副产物产生,甲烷化出口ω(CO2)≤50×10-6;3) 耐高温:可在250 ℃~700 ℃下长期运行,不收缩、不变形;在温度剧烈波动时,机械强度稳定,不易破碎;4) 脱氧能力:省去甲烷化前的脱氧工序。

4 工艺流程分析

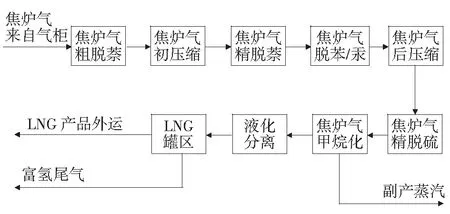

煤制合成天然气的工艺流程框图如图1所示。

图1 煤制合成天然气的工艺流程框图

4.1 压缩工序及净化工序

焦化装置来的焦炉煤气首先经过粗脱萘器组成的变温吸附装置进行粗脱萘,然后进入压缩机一段压缩,升压至0.2 MPa去精脱萘器组成的变温吸附装置进行精脱萘,然后进入粗脱硫罐将其中的ω(H2S)≤5×10-6,返回压缩机二段将焦炉煤气压缩到0.8 MPa,经压缩机三段将焦炉煤气压缩到2.1 MPa进行焦炉煤气的精脱硫。

再生所需的热介质通过电加热器升温、冷吹气冷却器冷却,形成吸附(A)、降压(D)、加热(H)、冷吹(C)、升压(R)的再生循环。

升压至2.1 MPa的焦炉煤气首先进入油水分离器、除油器除去原料气中的油水,再与热的加氢气换热及甲烷化工序的热气体加热达到加氢温度,依次进入预加氢器、加氢器,将焦炉煤气中的有机硫95%以上加氢转化为H2S。随后,气体进入精脱硫器脱除H2S和有机硫,再经过加氢器、精脱硫器以保证达到ω(总硫)=0.1×10-6的要求。脱硫后的气体进入甲烷化工序。

4.2 甲烷化工序

由净化工序来的焦炉煤气,其中的苯、萘、焦油、氨和硫等有害杂质均已脱除到甲烷化催化剂允许的含量,进入甲烷化工序。

净化来的焦炉煤气分为两部分,其中一部分焦炉煤气进入气体混合器,与循环气在此混合。混合后的入炉气依次经原料气预热器、开工电炉,进入甲烷化炉通过甲烷化催化剂。从甲烷化炉反应气进入废热锅炉,在此副产4.0MPa饱和蒸汽后,温度降低,然后再进入甲烷化炉继续反应。出口气直接进入废热锅炉,副产4.0MPa饱和蒸汽后,最终出口反应气首先进入原料气预热器将冷态原料气加热,自身温度降低。然后进入脱盐水加热器回收热量后,进入甲烷化气水冷器,温度降至常温,进入气液分离器,分离掉游离的工艺冷凝液,气相一部分作为粗产品气送去下个工序制取天然气产品,其余部分去循环压缩机增压后继续下一反应循环,工艺冷凝液经汽提后返回脱盐水站。循环比根据焦炉煤气组分和温度控制要求调整。本工艺采用有循环气外部传热的甲烷化工艺流程。流程示意如图2所示。

图2 甲烷化工艺流程图

有循环气外部传热的甲烷化工艺流程具有如下优点:1) 优良的催化剂性能(高活性、高选择性、耐高温500 ℃)。 2) 采用循环、多段绝热反应的专利技术,保证出口气体ω(CO2)<50×10-6,工艺合理、可靠、易于控制、节能。3) 分别利用甲烷化出口的高温气体加热焦炉煤气到加氢温度以及加热甲烷化进口气体到反应温度,省去了加热炉,流程简化、操作稳定、节约能源。

4.3 分离工序

4.3.1 天然气的液化分离

来自甲烷化工序的甲烷化气,经过脱水、脱汞后进入液化冷箱的换热器中部分液化,然后进入精馏塔中部,在精馏塔分馏作用下,塔釜得到含氮量为1%的LNG,该LNG温度较高,因此再返回换热器过冷,之后节流降压到0.015 MPa,进入LNG储罐(-163.5 ℃);塔顶分馏出主要成分为氢、氮的气体,该气体节流降压到约0.4 MPa后返流通过换热器复热到常温,之后作为分子筛的再生气,最后进入燃料管网加以利用。

4.3.2 循环制冷系统

本项目的制冷工艺选用不带预冷的混合制冷剂制冷循环工艺,混合制冷剂拟由氮气、甲烷、乙烯、异丁烷、异戊烷5种组分组成。

混合制冷剂由压缩机压缩,通过水冷却后进入液化冷箱,在液化换热器中冷却到-65 ℃,再进入精馏塔的再沸器管程,在此作为再沸器的热源而冷却,从再沸器出来的混合制冷剂返回液化换热器继续冷却、液化并过冷到-150 ℃,节流降压后进入精馏塔的回流冷凝器作为冷源而蒸发,之后再返回到液化换热器的冷端,由下而上汽化,为液化换热器提供冷量,出液化冷箱后的混合制冷剂返回到压缩机的入口,循环压缩制冷。

4.4 罐区

从液化工序冷箱出来的LNG,通过真空管道输送到LNG贮槽储存。LNG贮槽中的液体通过真空管道到装车液相管线,液相管线和气相管线分别与LNG槽车的对应管线相连,通过LNG装车泵进行灌装。

灌装过程中产生的BOG通过空温式加热器加热,可以返回到最初的原料气中,也可以放空或去火炬。LNG贮槽约有0.15%的汽化量,汽化的气体即为BOG,该BOG通过空温式加热器加热,返回到最初的原料气中。

5 应用及效果分析

采用本公司研制的甲烷化催化剂及煤制合成液化天然气技术工艺技术,由天科股份工程设计和协助建设的河北裕泰化工有限公司3 000 m3/h焦炉气制(LNG)项目于2015年11月开车成功,各项指标均优于设计值,该项目开车至今一直稳定运行。在项目设计中采用了多项废气、废水、工业固废处理先进技术,环保评估达标。

——中化西南院自主研发甲烷化催化剂纪实