往复式压缩机工艺管道振动分析及消减措施

费文普

(同煤广发化学工业有限公司,山西 大同 037003)

引 言

往复式压缩机作为石油、化工等生产系统中较为常用的大型设备,介质经过气缸活塞运行可按照所需值提高[1]。加氢装置往往需要在较高的压力下进行反应,因此会选择往复式压缩机提供较大的压缩比例。限于往复式压缩机的工作原理,所流经的工艺介质间断性输送至工艺管道中,管道中的气体存在气流压力脉动(简称气流脉动)[2],因此较多的往复式压缩机在实际运行中均出现出入口管线因内部介质产生的激振力激发管线振动情况。工艺管道振动起因不同,解决的方式和方法均不同。本文结合国内某50万t/a催化汽油加氢脱硫装置循环氢压缩机出入口管线振动分析及解决办法,对分析和解决类似问题提供一定的借鉴意义。

1 基本情况介绍

国内某炼厂新建一套50万t/a全馏份催化汽油选择性加氢脱硫装置,生产满足国V汽油,提高全厂的经济效益。该装置由反应和汽提两部分组成,采用往复式压缩机为反应系统提供循环氢。装置设计操作弹性为60%~110%,年开工时数8 400 h,原料由催化裂化装置吸收稳定系统直供进入本装置。该装置于2012年12月24日实现装置一次性开车成功。装置开工后循环氢压缩机出入口压缩缓冲罐直联管线存在振动情况,最大振动幅度达到40 mm/s。带动相连钢结构和管道支撑框架同样振动。长时间高幅振动极易导致焊口撕裂,成为急需解决的重大安全隐患。

2 原因分析

往复式压缩机产生的气流脉动流经弯头、阀门、变径管、合流等部位时将产生随时间周期性变化的激振力,该激振力将触发管系的机械振动响应,因此通常认为气流脉动是管道在非机械外力作用下的内因。往复式压缩机产生的管道振动是多因素共同作用下产生的表观现象。通常按照其作用机理可分为以下四种:1) 往复式压缩机自身动不平衡导致出入口管线随机体振动;2) 由于气流脉动影响产生的气柱振动;3) 气柱压力脉动与管道固有频率相近产生的共振;4) 由于管道上单向阀等节流元件间断性开闭导致的管道振动[3]。通常1)和4)较容易判断和解决。而2)和3)相对较难判断和解决。通过实际测量,已经排除了1)作用机理的原因,初步怀疑为气流脉动产生的气柱振动与管道固有频率相近导致共振加之流经单向阀节流元件导致管道振动加剧。

2.1 管道布置引起管线振动

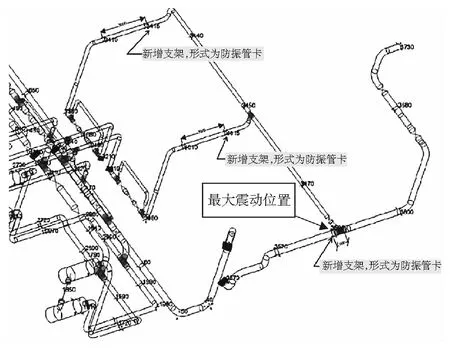

从第162页图1可以看出,压缩机出口富余的循环氢流经控制阀组和单向阀与经循环氢脱硫塔脱硫后的循环氢合流进入到压缩机入口分液罐中,压缩机分液罐顶部经水平管道进入到循环氢压缩机入口缓冲罐。

压缩机出入口管道振动最大位置主要集中在循环氢合流位置,该处振动最大振幅达到40 mm/s。该位置振动连带着框架、支撑和相关联管道振动。

从管道布置上看,压缩机出口富余的循环氢经与脱硫后循环氢合流前需经过单向阀,而单向阀作为节流元件易改变流体流通状态,此外该流程管道支撑设置较少,相邻支撑跨度较大,在激振力作用下管线容易振动,并且较少的限位支撑导致管道的固有频率较小,若激振频率与管道固有频率相近时极易引发共振。

图1 流程示意图

2.2 设计偏离产生管线振动的叠加

催化汽油选择性加氢脱硫装置循环氢压缩机采用两台沈阳远大制造2D80-74/16-28型往复式压缩机,单机设计气量为66 000 m3/h,按照一开一备进行操作。由于装置设计条件较为苛刻,实际运行时氢油比较小,操作条件较为缓和。因此,实际生产中实际循环氢量仅为单机设计气量的70%~80%,约有20 000 m3/h左右的富余氢气通过返回线返回至压缩机入口。大量的氢气返回至压缩机入口管线,振动最大位置就是循环氢合流位置。两种气流脉动相叠加促使管道振动进一步加剧。

3 消振措施

3.1 增加防振支架

如上文所述,管线布置时应当充分考虑优化布置,合理配置防振支架。按照《HG/T 21629-1999双排螺栓压紧管卡和高压减振管托》中相关要求。往复压缩机管道系统的支架应采用防振管卡或固定支架,不能采用简单支托,更不能采用吊架。防振管卡应采用扁钢制作,并且防振管卡与管道之间应垫衬一周2 mm~3 mm橡胶垫。防振支架应设独立基础,具有足够的刚度,避免生根在压缩机基础、操作平台和厂房的梁柱上,以防止相互影响扩散振动。

增加防振支架措施一定程度上对工艺管线位移进行限制,适当改变了管道的固有频率。实际改造中在图1中安装了3处防振支架。但如上文所述,管系振动的振源来自于管道内介质气流脉动和合流后冲击造成的管线振动,增加限位器和防振支架仅表观上消减了管道局部振动幅度,振源产生的能量仍需在其它部位释放,因此不会从根本上解决问题[4]。

3.2 增加孔板消减气流脉动影响

因气流脉动是造成管道振动的内因,因此通过对管线安装防振支架只能缓解不能从根本上消除气流脉动的影响。在管线合适位置安装孔板可消减气流脉动影响,避免管道内介质形成脉动气柱。通常认为孔板应安装在较大容器的入口处。孔板是将气体在其前面形成局部高压。从声学角度分析,孔板是将气体运动行径油柱形波改为行波,形成波动的无条件反射,从而减缓脉动产生的振幅增益[2]。经与设计单位讨论,在一级进气缓冲罐入口法兰处增加限流孔板,减缓介质脉冲输送带来管线震荡振幅,在装置正常生产期间,将压缩机单独隔离吹扫完成,可以实现在线安装孔板。孔板安装完成后,一定程度上减缓了工艺介质周期性间断输送引发的激振影响。

3.3 增加无级气量调节系统

为了彻底消除20 000 m3/h余氢对返回线合流位置冲击影响,经与设计单位沟通,考虑对其中一台循环氢压缩机进行改造,增加一套HydroCOM气量无级调节系统。该无极气量调节系统包括:液压执行机构HA(Hydraulic Actuator)、专用进气阀的卸荷器、CIU控制单元、专用油站HU等多部件组成。理论上可实现压缩机0%~100%负荷范围内的无级调节。对循环氢压缩机出入口压力进行自动控制,系统可根据压力输入值自动跟踪并稳定此压力,并进行自动控制,保证压缩机处于最佳压比下运行。装置运行期间,对其中一台循环氢压缩机进行吹扫和隔离,安装无极调节系统,经实际使用,可以实现余氢零返回。降低冷却器的负荷和保证压缩机最佳工况下运行的同时,降低旁通回流带来的负面影响,基本解决管线的振动问题,经实际测量循环氢合流位置振动幅度降低至4 mm/s~6 mm/s,满足API相关标准的要求。

4 结论

50万t/a选择性催化汽油加氢脱硫装置出入口管道振动原因为气流脉动产生的气柱振动与管道固有频率相近产生共振加之流经单向阀节流元件导致管道振动加剧。通过增加防振支架改变管道的固有

频率、增加孔板消减气流脉动的激振影响和循环氢压缩机增加无极调速系统实现余氢零返回消除合流的气流脉动引发的振动叠加,循环氢出入口管线振动情况得到有效控制,最大振动位置振幅由40 mm/s降低至4 mm/s~6 mm/s,减振效果明显。