常规化学水处理工艺对比分析

解振宇

(阳煤集团太原化工新材料有限公司,山西 太原 030000)

1 工艺简介

随着科学技术的发展,化学水处理工艺技术也越来越多元化,如,离子交换技术、电渗析技术、反渗透+EDI电除盐技术、连续除离子技术等[1]。目前,化工行业市场上应用最为广泛的两种技术分别是离子交换技术和反渗透+EDI电除盐技术[2-4]。

以某化工项目离子交换法与反渗透+EDI电除盐两种化学水处理工艺作对比,规模以3 000 t/h,原水经微涡流絮凝沉淀池处理后,水质悬浮物降到10 mg/L,浊度3NTU。

1.1 离子交换+混床法

首先,原水在预处理阶段先经过多介质过滤器流入滤水池中,后经泵加压送至阳床顶部,与强酸阳离子树脂进行充分接触,对水中Ca2+、Mg2+、Na+、K+等阳离子进行置换。除去阳离子后的水送入除碳器上部,脱除CO2后的水进入中间水池,加压后送入阴床,与强碱阴离子树脂接触,树脂将水中SO42-、Cl-、NO3-等阴离子进行置换,除去水中的阴离子。一段时间后,用于离子交换的阳床、阴床的树脂发生承载离子饱合而失效,此时由再生系统对树脂进行再生。再生结束后,进入下一制水周期,再生废水经酸碱中和处理合格后,经密闭管道送至浓水结晶除盐系统,对水中的离子分离,回用水用于循环水系统。

1.2 反渗透+EDI法

产水于EDI模块中在电场的作用下,对水进行电解(将水电解为H+和OH-,之后用于树脂再生),在离子交换膜的离子选择通过作用,及阴、阳树脂的加速离子迁移能力,去除进水中绝大部分的离子,从而降低水中的含盐量和硬度,以获得低电导率的产品水[电导率:≤0.1 us/cm(25 ℃)],供锅炉和园区各装置生产使用。

2 关键控制环节对比

两套水装置关键控制环节在于提高产水率,通过从工艺、产水率、自控程度、成本等方面进行综合性比对,进而选出自动化程度高、劳动强度低、长周期稳定运行且节能低耗的工艺方案。

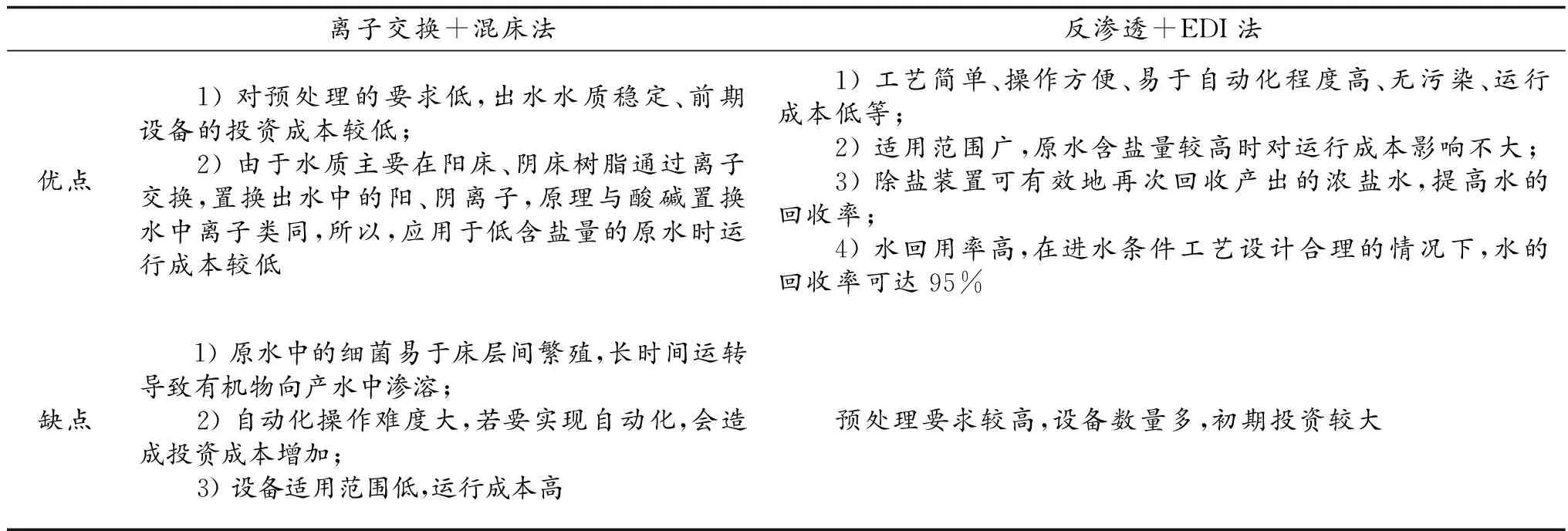

2.1 工艺条件对比(见表1)

表1 离子交换+混床法和反渗透+EDI法的工艺对比(3 000 t/h 项目)

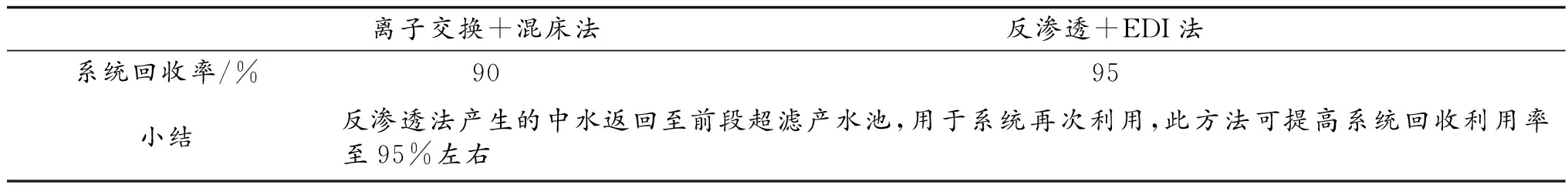

2.2 综合产水率对比(见表2)

表2 离子交换+混床法和反渗透+EDI法的综合产水率对比(3 000 t/h 项目)

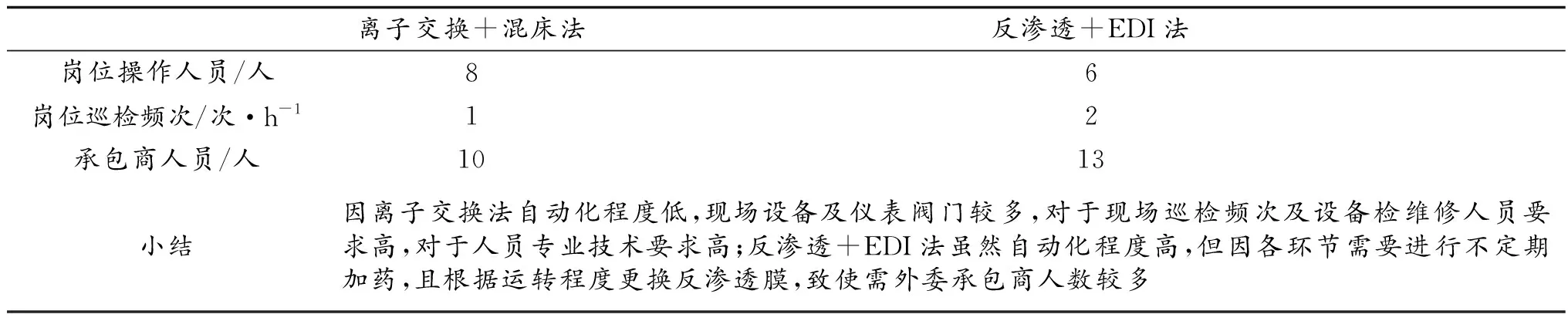

2.3 自动化程度对比(见表3)

表3 离子交换+混床法和反渗透+EDI法的自动化程度对比(3 000 t/h 项目)

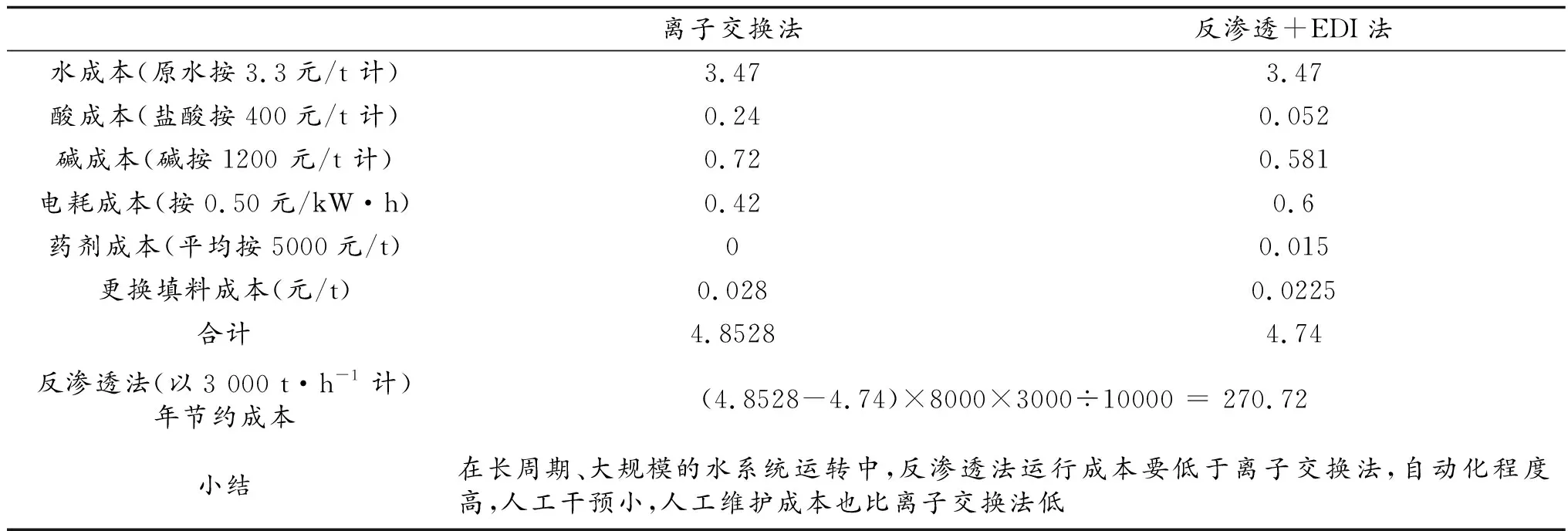

2.4 运行成本对比(见表4)

表4 离子交换法和反渗透+EDI法的成本核算对比(3 000 t/h 项目) 万元

3 环境效益分析(废水处理)

3.1 离子交换系统

含SS (悬浮物)较高的预处理反洗水,直接排入公司污水处理系统。

使用稀盐酸和稀碱溶液对系统化学清洗排水,因其pH波动大,冲击性强,浊度较高,所以必须经中和池中和达标后,送至零排放系统进行浓水除盐,该部分产生的回用水可送至循环水系统循环利用。

用于再生混床树脂的清洗水集中收集在废水中和池,经中和达标后,送至零排放系统进行浓水除盐,该部分产生的回用水送至循环水系统循环利用,排放废水总量4 000 t/d。

3.2 反渗透系统

含SS (悬浮物)较高的预处理反洗水,送至中水含泥污水处理系统。

浓水排水出路:送至浓水装置进一步进行深度处理,产生的中水返回超滤产水池,进行系统循环再用,提高水的重复利用率,使原水的总利用率达到95%以上;另产生的超高浓水送至零排放系统进行浓水除盐,该部分产生的回用水送至循环水系统循环利用。

4 总结

经过考察论证,结合化工园区现用原水水质,对大规模化学水处理工艺安全稳定运转和对投资运行成本等方面综合评估得出结论:在电导率以1 000 μs /cm,硬度400 mg/L为界限,原水水质电导率越低,硬度越小离子交换法+混床工艺占优势,宜采用双室浮动床离子交换水处理工艺;原水水质电导率越高(大于1 000 μs /cm ),硬度越大(大于400 mg/L)反渗透膜法工艺占优势,宜采用反渗透+EDI水处理工艺。

在水资源日益紧缺的大环境背景下,提高水的综合利用率显得尤为重要。结合上述条件,反渗透+EDI水工艺处理具有产水品质好,装置长周期运行稳定,成本低,无废水、化学污染物排放,有利于节水和环保,降低末端污水处理的投入。且采用的设备结构紧凑,占地面积小;便于日常保养维护、运行操作简单,劳动强度低等诸多优点,更符合现阶段大规模化学水处理运营。