搅拌站废水配制混凝土性能试验特性

陈亮

(广西尖鹰混凝土有限责任公司,广西河池 547000)

如今,我国水资源越来越匮乏,在混凝土生产领域,搅拌站将饮用水作为拌和水,浪费水资源,同时还会产生很多废水,造成一定程度的环境污染。在这种情况下,若能在混凝土制备过程中使用搅拌站的废水,则可以在减少水资源消耗的基础上,减轻环境污染,但废水的使用是否会对混凝土性能造成不利影响,还需要通过专门的试验确定。

1 试验材料

(1)水泥主要采用P.O42.5 级水泥,水泥的基本性能指标包括:①细度为1.3%;②达到标准稠度时的用水量为25.6%;③初凝时间为160min,终凝时间为207min;④3d 抗折强度为6.1MPa,28d 抗折强度为8.6MPa;⑤3d 抗压强度为31.7MPa,28d抗压强度为50.0MPa;⑥安定性满足要求。

(2)细骨料采用中砂,其细度模数为2.1,含泥量为2.9%;粗骨料采用粒径在5~31.5mm 范围内的卵石,连续级配,含泥量和针片状颗粒含量分别为1.3%、2%,压碎指标为5%[1]。

(3)砂采用ISO 标准砂。

(4)外加剂以高效减水剂为主,其固体含量为18.5%。

(5)掺合料采用粉煤灰和矿渣粉,其中,粉煤灰为II 级粉煤灰,矿渣粉的比表面积为455m2/kg。

(6)水采用冲地和搅拌车冲洗后的废水及搅拌机与从废弃混凝土中分离出来的水,使用前先在沉淀池进行沉淀处理,然后分成1%、2%和3%三种浓度,再分别混合pH 等于7 的自来水,制成试验用水。所用废水的基本性能指标包括浓度为1%的废水,其pH 为12.0,密度为1.006kg/m3,硫酸根离子含量为20.6mg/L,氯离子含量为6×10-4%;浓度为2%的废水,其pH 为13.0,密度为1.013kg/m3,硫酸根离子含量为30.5mg/L,氯离子含量为6×10-4%;浓度为3%的废水,其pH 为13.0,密度为1.021kg/m3,硫酸根离子含量为24.9mg/L,氯离子含量为7×10-4%。

2 试验方法

废水浓度及pH 都按照混凝土拌和用水相关标准测试,氯离子含量测定需按照水质氯化物相关测定标准进行,而硫酸根离子含量也要按照水质硫酸盐相关规定测试。胶砂流动性需采用专门的方法通过标准试验确定。水泥达到标准稠度所需用水量、水泥安定性及凝结时间都要按照标准检验。在胶砂强度试验过程中,应先按照1:1.5 的胶砂比和0.35 的水胶比制作尺寸为(40×40×160)mm 的标准试样,制作完成后将其放到养护箱内连续养护1d 的时间,养护完成后脱除模板再予以标准养护,直至达到龄期。对于混凝土试件强度,需按照标准试验方法检测确定[2]。

3 试验结果和分析

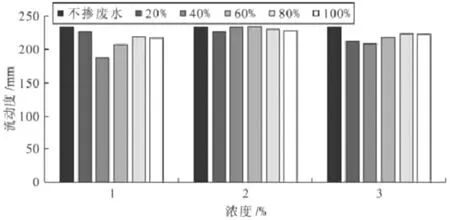

3.1 胶砂流动度

废水的不同掺量和胶砂流动度之间的关系如图1 所示。无论采用哪种浓度废水的混凝土试件,其胶砂流动度都比基准试样低,其主要原因为废水当中所含固体悬浮物的细度相对较低,而且具有吸附性。在这种情况下,当用水量完全相同时,无论掺加多少废水,都会使胶砂流动度明显降低。

3.2 达到标准稠度时的用水量及凝结时间

当废水掺加数量增加时,达到标准稠度时的用水量将明显变大。这是因为在废水中含有很多悬浮状态的颗粒,采用沉淀池无法沉淀,使集料自身总表面积明显增加,进而使达到标准稠度时的用水量变大。此外,颗粒本身会吸水,使用水量有一定的增加。相较于清水试验组,掺加废水后的试件,其初凝与终凝时间都会增加,而且当废水的掺加量增加时,缓凝时间明显加长,即便如此,整体可以达到相关规定提出的要求。对于掺加了浓度为1%废水的混凝土试件,其凝结时间表现为先增大后减小,整体变化幅度并不明显,但比基准试件对应的初凝与终凝时间较长;对于掺加了浓度为2%废水的混凝土试件,当废水掺加量增加时,凝结时间表现为先减小后增大;对于掺加了浓度为3%废水的混凝土试件,其缓凝时间为最长。产生以上表现的原因为减水剂中含有一定量的缓凝组分,这样会使废水得到缓凝,水中所含的悬浮状态水泥会对外加剂予以吸附,促使缓凝组分开始释放。另外,由于废水pH 相对较大,具有很强的碱性,这会对水泥的水化造成明显抑制作用。综合上述因素,均会对水泥凝结时间造成影响,导致凝结时间明显延长[3]。

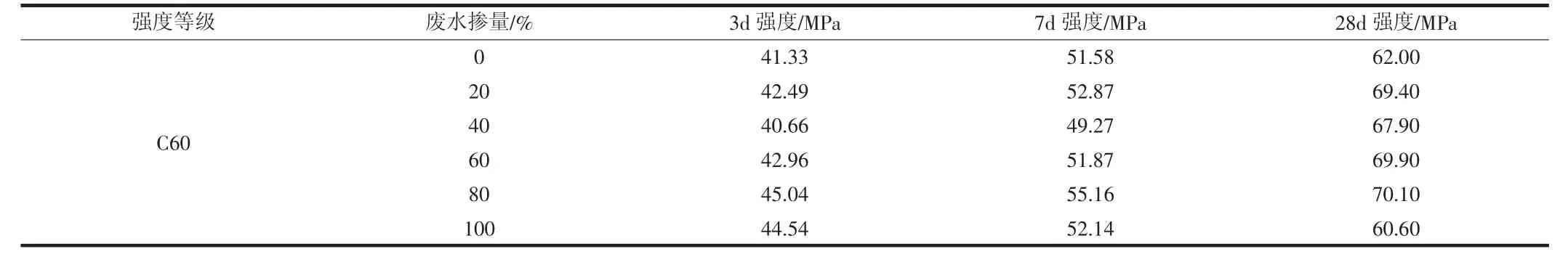

表1 混凝土自身力学性能受废水掺量因素的影响

图1 废水的不同掺量和胶砂流动度之间的关系

3.3 胶砂强度

采用浓度有所不同的废水时,试块自身胶结强度受到的影响也有明显不同。当采用浓度为1%的废水时,3d 和7d 抗压强度均伴随废水掺加数量不断增加表现出先减小后增大的规律,但整体强度比基准试件要小,当废水掺加数量达到100%时,其28d抗压强度将比基准试件大,由此可见,100%就是最佳的废水掺加量。而当采用浓度为2%和3%的废水时,最佳掺加量为80%。废水主要是通过对废弃浆料进行的沉淀获得的,难免含有一些水泥等活性成分,其细度相对较小,大部分活性物质都以惰性掺合料存在于试件当中,其他部分则会被碱性物质激发,变成胶凝,这样能对体系孔结构予以改善,提高试件整体密实程度,进而增加试件强度,包括早期与后期强度[4]。

3.4 混凝土生产

在明确了废水可能对水泥性能造成的影响后,为进一步掌握废水可能对混凝土性能造成的影响,使用1%浓度废水进行强度等级为C60 的混凝土的生产制备,其配合比为水:水泥:粉煤灰:矿粉:细骨料:粗骨料=150:365:85:50:600:1150,此外按照2.5%的用量掺加外加剂。混凝土自身力学性能受废水掺量因素的影响如表1 所示[5]。

从表1 结果可知,当废水掺量增加时,试件抗压强度表现为先增后减,当废水的掺加量为80%时,试件的抗压强度为最高。从整体结果看,无论废水掺加量如何,试件强度都能满足设计要求,这说明废水完全可以取代自来水作为混凝土的拌和水,以此在节约资源的基础上,生产出符合要求的混凝土[6]。

4 结语

综上所述,通过试验可知,掺加废水后,水泥自身胶砂流动度比基准试件小,但变化幅度并不大,因废水中含有一定量的悬浮颗粒,所以当废水掺加量增加时,水泥达到标准稠度所需用水量增明显增加,使凝结时间变长,但仍然可以达到标准要求;不同浓度废水对试块的应用有所不同,整体来看,当使用浓度为1%的废水时,其最佳掺量为100%,而使用浓度为2%和3%的废水时,最佳掺量都是80%。当使用浓度为1%的废水生产制备C60混凝土时,无论废水的掺加量多少,拌和物各项力学性能都能达到要求,而当掺加80%的废水时,拌和物抗压强度可以达到最高,这说明废水完全可以取代自来水作为混凝土的拌和水使用。