电动汽车整车控制器硬件在环测试系统设计

邢博 周家平 王春阳 王小臣

摘 要:文章研究了电动汽车整车控制器硬件在环测试系统的整体测试流程,分析在环测试的关键技术,整合系统硬件结构,具体阐述了硬件在环测试中电动汽车各系统的具体的软件模型,并基于NI PXI/LabVIEW搭建了硬件在环测试系统的软硬件测试平台。以一款电动汽车整车控制器(VCU)为被测对象,搭建了电动汽车VCU硬件在环测试系统,通过测试序列实现对整车控制器功能策略的测试验证试验。试验表明该硬件在环测试系统能够准确全面检测VCU各项功能,提高VCU产品性能,有效缩短开发周期。

关键词:硬件在环测试;电动汽车;整车控制器;系统模型;LabVIEW

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2020)19-27-06

Design of Vehicle Controller Hardware in Loop Test System for Electric Vehicle*

Xing Bo, Zhou Jiaping, Wang Chunyang, Wang Xiaochen

( China Automotive Technology and Research Center Co., Ltd., Beijing CATARC Science and

Technology Center Co., Ltd., Beijing 100070 )

Abstract: Design of Vehicle Controller Hardware in Loop Test System for Electric Vehicle This paper studies the whole process of vehicle controller hardware in the loop test system design, and analyzes the critical technologies. Integrate the hardware and make a profound study for the software model of each part. Build hardware-in-loop test platform for electric vehicle controller based on NI PXI/LabVIEW. Taking a vehicle controller unit of electric vehicle as the test object, writing the test sequence verify the function and control strategy of vehicle controller. The experiment results show that the test system can accurately and comprehensively detect the functions of VCU, improve the performance of VCU products, and effectively shorten the development cycle.

Keywords: HIL; Electric vehicle; VCU; System models; LabVIEW

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2020)19-27-06

前言

近年來,随着电动汽车产业的迅速发展,政府主管部门对生产厂商的研发能力要求逐步提高,国产汽车厂商开始加大电动汽车的研发建设投入。整车控制器作为电动汽车核心部件之一,其开发测试愈发受到关注。

硬件在环(HIL)仿真测试是控制器开发过程中重要的测试验证方法。仿真测试系统接入被测控制器,通过运行仿真模型模拟受控对象的运行状态,为被测控制器形成虚拟车辆测试环境,实现对被测控制器功能性能的测试验证。硬件在环测试可以通过调整软件模拟参数迅速更改研发测试需求,能够高效快速验证VCU的功能,可以充分模拟极限状态的测试环境,大大提高了测试效率,缩短了控制器开发测试成本和周期。[1-5]

当前整车控制器的开发过程中,部分国产汽车厂商仍然对硬件在环测试不够重视。一方面由于设备及人员技术能力良莠不齐,汽车厂商虽然具备研发测试能力,但整车控制器的实际测试仍由控制器供应商主要负责;另一方面,车辆模型直接关系到仿真模拟的准确性,目前多数车企搭建的车辆模型不够完善,商业模型往往存在保密或不适用的问题,而不同型号车辆的控制器在测试中均需要对车辆模型进行调整的,这需要测试人员对于车辆模型十分熟悉。这些都造成电动汽车整车控制器硬件在环测试往往不够全面准确,应用有限。[6-13]

本文以电动汽车VCU为被测对象,通过对当前硬件在环测试系统测试流程进行研究,梳理系统架构,分析关键技术,利用LabVIEW开发了测试管理软件,基于NI PXI硬件平台搭建了的硬件在环测试系统,主要在硬件集成、模型构建、软件管理上进一步实现优化,并通过系统对电动汽车VCU进行了测试验证工作。

1 系统方案

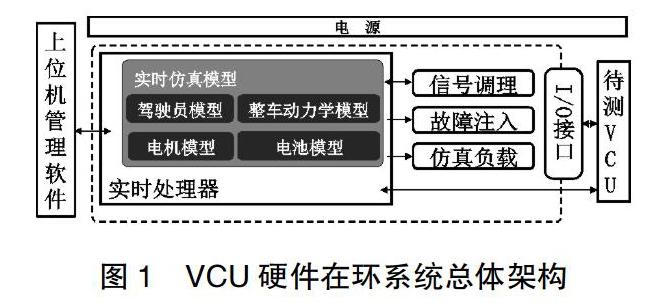

电动汽车VCU HIL测试系统主要由被测对象、HIL硬件系统、仿真模型、管理软件4部分组成。系统总体架构如图1所示。HIL硬件系统搭载实时仿真模型模拟车辆运行状态,提供给待测VCU模拟车辆信息,同时接收相应状态下被测VCU的响应输出,根据响应调整模拟车辆状态,形成被测VCU的测试环境,通过监测管理测试环境下的各部分输入响应状态,实现VCU的硬件在环测试。

上位机管理软件运行在PC端上,使用LabVIEW编写,具备人机交互功能,通过软件界面调整系统参数、编写测试序列、显示结果数据,通过与实时处理器的通信实现对整个测试流程的管理。

HIL硬件系统主要包含实时处理器、信号调理、故障注入、仿真负载、电阻模拟、输入输出接口等模块。实时处理器通过IO及CAN与待测VCU连接。处理器内部搭载实时仿真模型,运行仿真模型输出给被测VCU,提供模拟仿真测试环境,同时接收被测VCU在该测试环境下的输出响应,形成完整的闭环测试。

实时仿真模型通过运算仿真提供被测VCU运行的整车环境。模型接收管理软件输入控制,经实时处理器运算求得整车各部分运行状态信息并输出,被测VCU接收模型输出的车辆运行状态信息,经过内部软件控制策略进行响应,输出对应环境下响应的控制命令及需求状态,模型根据控制器输出进行模拟车辆状态更新,为测试系统提供实时车辆模拟。

2 系统硬件系统方案

电动汽车VCU硬件在环测试系统硬件共包含8部分,分别是实时处理器、I/O板卡、CAN通信板卡、信号调理单元、故障模拟单元、负载模拟单元、电阻模拟单元和供电单元,各部分连接如图2所示。

上位机通过网线和PXI机箱,机箱包含实时处理器、IO板卡及CAN通信板卡。CAN通信板卡通过CAN线与故障模拟单元及被测单元连接,其中一路CAN负责控制故障模拟信号,其余路CAN与被测单元通信;IO板卡输出信号经信号调理单元、故障注入单元与被测VCU连接。被测VCU与连接负载单元及电阻模拟单元。

本文采用的是NI PXIe8840控制器作为硬件在环测试系统的计算平台,IO板卡选取了PXI-6624、PXI-6738、PXI-6612,CAN卡选取了PXI-8512,共4路CAN。

2.1 信号调理单元

信号调理单元负责将数字量IO板卡的信号进行调理,DI由0-5V调理为0-12V,DO相反。调理电路见图3所示,其中阈值可调分压电路可以满足不同电压转换的调理。

阈值可调分压电路通过多位开关切换不同位置实现输出电压的输出,再将输入与线性比较器相连,实现可调电压输出的信号调理模式。具体的实施方式如下:二极管阴极处作为输出采样点,与地之间设置电阻,在输出点处串联多段电阻,通过二极管阳极及多段电阻不同位置作为多个输入点,通过继电器操纵单刀多掷开关切换,输出点可以得到1/2、2/3等多种规格的输出电压,再通过比较、隔离、稳压实现使用方便、高电平可调的信号调理装置。

2.2 故障模拟单元

故障注入单元负责给被测单元的信号线路制造故障,包括断路,对电源、对地断路,自定义通道短接,支持手动和自动控制。

故障模拟单元控制分为主板和从板,从板可进行扩展以实现故障路数的扩展。通过故障主板接收CAN报文信号控制可扩展从板,从板输出电路串有断路开关,从板输入接线端与总电源之间可串入电源短路开关。从板主控可由主板报文和手动开关双重控制,可通过驱动继电器也可以通过手动实现短路和断路故障模拟,通过从板扩展以实现大量的故障注入。

2.3 负载及电阻模拟单元

负载单元装有继电器板卡,用于模拟被测对象的继电器负载。电阻模拟单元装有电阻板卡,可通过总线设置电阻输出,用于仿真温度传感器等。两部分单元均可以通过CAN报文设置管理。

3 车辆模型方案

整车控制器硬件在环测试系统的车辆模型分为输入输出模块、驾驶员模型、整车动力学模型、变速器减速器模型、MCU及电机模型、BMS及电池模型。各部分模型关系如图4所示。通过上位机软件调整模型的输入参数,被测VCU根据输入命令进行反馈,在Ready状态下根据输入加速制动响应需求转矩或转速,反馈至模型控制电机模型转动,电机状态反馈至电池模型影响电池状态,同时电机转速转矩经变速减速箱输出至整车动力学模型,经计算得出车速,电池参数及车速参数经仪表显示或经车速传感器至被测VCU。

3.1 车辆动力学模型

车辆动力学模型主要求解车辆在行驶过程中的驱动力与阻力,然后求解车辆状态。分为车轮模型和车速模型。

车轮模型接收主减速器传递的转速和转矩,根据路面附着系数及车辆参数,输出驱动整车的牵引力和车轮的滑移率。整车实际受到的牵引力最大不超过车轮与地面最大附着力,相应计算公式如下:

式中:Ft为牵引力;Fb为机械制动力;Ta为减速器传递力矩;Ti为惯性力矩;Td为拖拽力矩;Fmax为最大附着力;W为轴荷;φ为路面附着系数。

车速模块根据驱动力和汽车行驶收到的阻力,计算出车辆加速度和速度。汽车行驶过程中受到的总阻力:

(3)

式中:∑F——总阻力;Ff——滚动阻力;Fw——空气阻力;Fi——坡度阻力;Fj——加速阻力。

根据以上分析构建车辆动力学模型如图5所示:

3.2 电机模型

电机模型根据输入转矩和转速计算电机输出功率,然后在計算实际输出的转矩和转速。电机模型受到电池模型输出能力的限制。电机模型主要分为转矩计算模型、机械效率模型和和热管理模型3部分。转矩计算模型计算加速惯性转矩为变速器当前档位的转动惯量与其转动角加速度的乘积。电机机械效率等于直流侧功率和轴功率的比值,根据实际测试得到电机机械效率MAP图,然后根据测试数据在模型中建立二维查表。图6是某品牌电机的机械效率图。电机热管理根据经验公式计算得到。电机系统整体模型如图7所示。

3.3 电池模型

电池模型主要用于模拟电池外特性,本研究以磷酸铁锂电池为例,基于单体构建电池模型,充分反映电池单体及电池总成的工作特性。模型需要能够模拟电池包充放电过程SOC、电压、温升的变化,还要模拟电池老化情况。电池整体模型主要包含电池外特性模型、热力学模型、老化模型、充放电模型。各模型之间的联系如图8所示。SOC、单体参数、充放电电流共同影响SOH及发热,发热及加热冷却影响温度,温度影响单体参数,单体参数、温度、充放电共同影响电池状态。

电池模型外特性模型模拟不同激励下的外特性响应情况,基于二阶RC动力电池模型,其等效电路模型如图9所示。

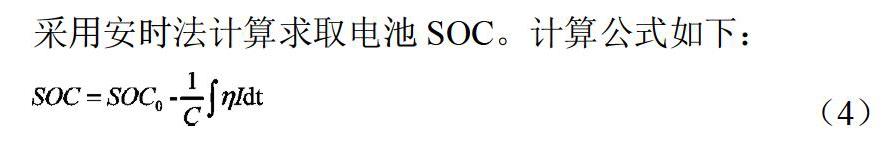

采用安时法计算求取电池SOC。计算公式如下:

式中:SOC0为初始SOC;C为电池容量;η为库伦效率。

电池老化模块用于模拟电池在不同工况下的老化程度以及计算电池自身发热。电池老化SOH是通过试验获取电池充放电容量与SOH之间的数据关系,然后在模型中通过充放电获取电池充放电容量,然后根据试验数据查表得到电池SOH。电池发热根据电池充放电电流与电池极化及欧姆电阻计算得到发热功率。

4 测试平台软件

测试软件基于LabVIEW软件创建测试管理界面。软件基于队列的动态多引擎生产者消费者架构进行设计。软件能够进行配置硬件及模型输入输出接口,可以导入通信协议报文,支持常用数据库访问,能够实现数据采集、界面刷新、流程控制、数据回访等核心功能。

测试软件根据实际测试流程进行了模块化设计。分为测试界面、模型管理、通道配置、自动化测试、传感器配置和用户管理6部分,整体软件结构图如图10所示。

测试界面包含虚拟仪表界面、CAN报文界面和IO状态界面和故障注入4部分。虚拟仪器界面是测试主界面,包含车辆信息显示,常用手动测试操作等;IO界面包含控制器引腳状态显示和模型输入输出两部分,控制器引脚部分用于查看设置被测控制器的所有引脚状态,模型输入输出用于设置模型输入参数和查看当前模型输出情况,可以更为清晰的了解模型状态;CAN通信界面包含测试系统CAN和车辆CAN两部分,测试系统CAN用于管理测试系统自身,例如故障注入及电阻模拟就是通过测试系统CAN来进行控制的,车辆CAN指的是模拟被测控制器所处车辆的CAN通信,路数根据实际模拟车辆进行调整,可以直接明了的查看当前车辆通信信息;故障注入界面可以进行故障注入操作,主要包含通道的短路及开路,也可以在自动测试序列中通过程序及报文实现。模型管理界面用于导入模型,导入后可以看到模型所有的输入输出,可以将模型输入输出引脚进行绑定至通道或仪表控件。通道配置指的是测试系统的所有测试通道的管理配置,包含测试系统模拟量输入输出、数字量输入输出和CAN通信的配置,通过通道配置,将测试系统的通道和被测VCU及上位机进行关联。传感器配置可以配置被测VCU部分采集数据,例如通过调节电阻模拟温度采集等。用户管理界面用于测试软件用户的权限信息配置。

5 验证测试试验

本研究采用某款纯电动客车整车控制器为被测对象,开发电动汽车VCU硬件在环测试系统,对控制器功能进行测试。测试内容包括控制器通信、高压上下电管理、驱动及工况测试、能量优化、故障处理和其他管理6部分。测试界面如图11所示。

其中高压上下电测试了正常上电、下电与异常上电、下电两种情况。驱动及工况测试了最高车速、需求扭矩、蠕行驱动等几方面。故障处理做了BMS及MCU掉线、附件故障、接触器保护、高压主动断电控制的测试。能量优化包含电池放电及能量回馈两部分。其他管理包含了充电管理、档位、DCDC、除霜、空调、水泵、气泵、档位电源等控制的测试。

控制器高压上电测试结果如图12所示,钥匙信号由OFF依次变化为ACC、ON和START,测试过程中VCU状态值反馈正常,MCU使能正常,高压继电器吸合,整车进入READY状态,完成高压上电。

驱动能力最高车速测试结果如图13所示,加速踏板开度为100%,因测试用控制器为公交车用控制器,从测试结果可以看到,最高车速限制在70km/h,最大需求扭矩在2800NM左右。

能量回馈测试结果如图14所示,车辆正常上电后加速至60km/h以上,然后停止加速踏板,可以看到需求转矩变化为负值,此时进入能量回馈状态,当再次加速之后踩下制动踏板,同样进入能量回馈状态,可以看到不同制动状态下,能量回馈效果不同。此时电池电流为负,电池进入充电状态。

为了更好的在实验中体现车辆性能和运行状况,许多汽车工况被开发应用,本实验以欧洲NEDC进行工况测试,因为被测VCU最高速度为70km/h,所以只做市区运转循环测试。以驾驶员模型中NEDC工况执行自动测试序列。测试结果如图15所示。其中下图为对应的加速及制动信号,加速信号由两路信号共同控制,上图为车速和需求转矩,蓝色为实际车速,可以看到共完成了4个循环,工况最高车速52.4km/ h,与实际测试较为符合。

6 结论

本文基于NI PXI硬件,完成了从硬件系统开发、整车模型优化、测试软件开发到具体VCU的实际测试验证。通过试验表明该HIL系统软硬件能够支持电动汽车VCU的硬件在环测试,模型能够准确反映车辆状态,为其他电动汽车VCU硬件在环测试系统的开发测试提供参考借鉴。利用该HIL系统可以较为迅速有效在开发测试阶段对VCU基本功能进行验证,缩短开发周期,为后续实车试验提供参考数据。下一步的工作需要根据控制器实车情况对硬件在环测试系统进行反向验证,进一步提高完善测试系统的完整性。

参考文献

[1] 李治民,林杰,张东波等.车身域控制器通用测试系统的设计与研究[J].汽车文摘,2019(12):20-22.

[2] 田鑫,刘全周,晏江华等.基于HIL的车用电机控制器故障保护策略测试[J].电机与控制应用,2019,46(11):82-87.

[3] 党美婷,任佳越,杨启东.基于dSPACE的电机控制器硬件在环测试研究[J].汽车实用技术,2019(18):131-134.

[4] 曹桂荣.带ADAS功能的整车电器功能硬件在环测试系统研究[J].内燃机与配件,2019(17):93-98.

[5] 徐恺,许力.基于NI PXI平台的汽车测试HIL设计[J].工业控制计算机,2019,32(04):3-5.

[6] 程小平.基于dSPACE的混合动力客车整车控制器硬件在环系统开发[J].客车技术,2019(02):28-30+34.

[7] 胡泽军.电池管理系统硬件在环仿真测试[D].重庆理工大学,2019.

[8] 戴伟,陈峰,陈娟 等.基于LabVIEW的仿真车硬件在环状态监测系统设计[J].电工技术,2019(04):100-103.

[9] 唐文军.基于LabVIEW的电动汽车电机控制硬件在环测试系统设计[D].吉林大学,2018.

[10] 吴方义,刘卫东,燕冬等.基于硬件在环的整车控制器自动化测试研究与应用[J].汽车电器,2018(11):29-31.

[11] 晏江华,刘全周,刘铁山.纯电动汽车VCU硬件在环测试技术研究[J].汽车电器,2018(09):19-23.

[12] 于兰,辛明华.整车控制器硬件在环仿真系统设计[J].汽车工程师,2018(06):48-49+58.

[13] 郭剑鹰,陈晓,高升.高级驾驶辅助系统前视摄像头硬件在环测试[J].光学仪器,2018,40(03):22-27.