某乘用车后减振器总成可靠性性能提升

李德淯 王振东 李中洋

摘 要:后减振器总成作为连接车身及多连杆后独立悬架的载体,能够可靠传递车轮至车身的载荷对车辆行驶稳定性、乘客安全非常重要。针对某乘用车多连杆后独立悬架后减振器路试过程出现弯曲失效问题,文章从结构优化、结构材料提升、优化力传递通道的角度,结合CAE有限元分析、台架试验验证、路试试验验证,为后减振器总成设计开发及可靠性提升提供参考方案。

关键词:后减振器总成;强度;弯曲;可靠性

中图分类号:U462.3+5 文献标识码:A 文章编号:1671-7988(2020)19-55-03

The Reliability Improvement of Rear Absorber to One Passenger Car

Li Deyu1, Wang Zhendong2, Li Zhongyang1

( 1.SAIC-GM-Wuling Automobile Co., Ltd., Guangxi Liuzhou 545000;

2.Guangxi Aisheng Creative Technology Co., Ltd., Guangxi Liuzhou 545000 )

Abstract: Rear absorber as a connection between body and multi-link of independent suspension, it is important for Driving stability and Passengers safety to reliably delivery the load from wheels to body. For the bending problem of rear absorber to one passenger car, this article contains optimizing structure, material and force channel by using finite element analysis, bench test and road test, providing the reference solution for rear absorber design and reliability.

Keywords: Rear absorber; Yield strength; Bending; Reliability

CLC NO.: U462.3+5 Document Code: A Article ID: 1671-7988(2020)19-55-03

1 引言

现代汽车对车辆操纵稳定性、平顺性、安全性能要求越来越高,减振器总成作为悬架系统重要组成结构,保证减振器总成功能有效性至关重要。多连杆后独立悬架系统上的后减振器总成,把后下控制臂总成(后轮毂支架)与车身轮罩(大梁)弹性连接起来。后减振器总成正常工作时,能缓和、衰减以及传递不平路的冲击载荷,保证汽车行驶性能。当后减振器总成设计不能满足车辆使用强度要求时,存在减振器弯曲、漏油失效风险,严重时减振器会出现断裂失效,既影响车辆行驶性能,极限工况下又会危害驾驶员以及乘客人身安全。

本文针对某乘用车车型研发过程减振器弯曲问题,通过对量产车型零件结构对比、CAE有限元分析、台架试验验证以及可靠性试验验证等方面综合分析,达到后减振器总成强度满足使用要求的目标。

2 问题说明

2.1 后减振器弯曲失效模式

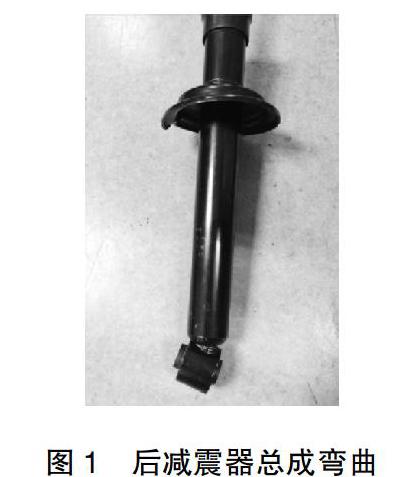

某一车型开发过程出现后减振器总成弯曲失效,零件失效路试里程2539Km。经排查,车辆未发生异常路试工况,车辆正常耐久验证出现底座与吊环位置弯曲变形,如图1所示。

2.2 后减振器总成参数对比

后减振器总成基本参数与悬架类型、车辆轮跳量、悬架杠杆比、减振器总成布置等因素相关。从表1数据上看,弯曲后减振器总成基本参数在合理范围。

3 原因分析

3.1 材料成分分析

分析后减振器弯曲失效位置,如图2所示,失效位置是贮油缸底座、下吊环连接处,该位置贮油缸底座与下吊环成型后焊接一体,弯曲位置位于焊缝靠近贮油筒底座处。

贮油缸底座、下吊环、焊丝分别安排材料频谱分析金属元素成分与材料屈服强度,从表2数据上看,贮油缸底座、下吊环材料、焊丝元素成分满足材料成分要求,贮油缸底座、下吊环材料、焊丝屈服强度满足材料性能要求。

3.2 焊缝分析

后减振器总成弯曲失效位置是下部贮油缸和吊环焊接位置附近,焊接质量对连接位置耐久影响大,故失效件焊缝安排测量焊缝熔深,从失效件焊缝上随机选取三个位置测量焊缝厚度、焊脚长度以及熔化深度,从表3数据上看,后减振器总成弯曲位置焊接质量满足要求。

3.3 强度分析

针对后减振器总成弯曲失效故障,选取了设计开发过程中三个典型路试工况进行后减振器总成强度分析:单侧过深坑工况、向前紧急制动工况与极限转向工况,分别提取对应工况的载荷对后减振器总成进行加载分析,每种工况下对应的最大应力结果如表4。同时对后减振器总成分析抗弯曲能力,结果如表5。

从表3、表4来看,某乘用车A车后减振器总成贮油缸底座在单侧过深坑工况强度未达到目标值,当后减振器总成承受深坑工况时,贮油缸底座材料出现塑性变形,材料超过屈服点后减振器总成出现弯曲失效模式。

4 改进方案

针对贮油筒底座强度不足问题,有两种改进方案:1、提升贮油缸底座材料屈服强度等级;2、改善后减振器总成吊环至贮油缸底座传递受力通道。

改善方案1无需新增成型模、落料模及检具,单独更换现方案贮油缸底座材料,方案成本、周期均有较大的优势,但是提升高强度材料存在零件成型过程减薄、开裂的风险,材料强度等级不能提升过高。所以提升贮油缸底座材料的同时,同步优化吊环至贮油缸底座传递受力通道,双管齐下提升后减振器总成可靠性能。

如图4所示,优化后减振器总成的力传递通道,可以通过在后减振器总成外筒焊接加强套实现,力传递通道从下控制臂-吊环-贮油缸底座-外筒优化为下控制臂-吊环-贮油缸底座/加强套-外筒,降低失效位置的应力值,同时加强套兼具提升抗弯曲能力的作用,从表4和表6有限元分析数据上看,方案1和方案2同时实施后,贮油筒底座最大应力降低37%,优化方案满足后减振器总成设计要求。

5 可靠性验证

5.1 耐久台架试验验证

优化方案后减振器总成搭载整车四立柱台架耐久试验,原方案后减振器总成在试验进度25%时发生弯曲失效,优化方案成功完成100%四立柱台架耐久试验无弯曲失效,从四立柱台架耐久试验数据看,优化方案后减振器总成可靠性性能提升明显。

5.2 整车常规可靠性试验验证

优化方案后减振器总成搭载整车常规可靠性试验试验,原方案后减振器总成在整车常规可靠性试验坏路里程2539KM时發生弯曲失效,优化方案成功完成整车常规可靠性试验坏路里程7558KM时,后减振器总成无弯曲失效,后减振器总成耐久性能提升明显。

6 结论

本文以某乘用车后减振器总成弯曲失效问题分析为背景,从结构设计、过程控制、质量等角度入手,分析快速锁定失效原因,结合四立柱台架试验以及整车常规可靠性耐久试验快速验证新方案,实现了提升后减振器总成可靠性性能提升的目的,为后减振器总成设计开发提供可借鉴的开发经验。

参考文献

[1] 王望予.汽车设计(第4版)[M].机械工业出版社,2004.

[2] 余志生.汽车理论(第5版)[M].机械工业出版社,2009.

[3] 聂毓琴,孟广伟.材料力学[M].机械工业出版社,2004.

[4] 江丙云,孔祥宏,树西等.ABAQUS分析之美(第1版)[M].人民邮电出版社,2018.